机床精度的评价方法

文献发布时间:2023-06-19 11:45:49

技术领域

本发明属于机床精度评价的技术领域,具体涉及一种对机床精度的进行定量、定性评价的方法。

背景技术

加工精度是数控机床最重要、也是最具有该类机床特征的一项指标。加工精度好坏不仅直接决定于精度值大小,更取决于机床精度稳定程度。三轴数控机床精度稳定性与机床各精度变化直接相关,其不仅会决定加工产品一致性,更直接影响机床的正常工作周期。一方面,影响机床加工精度及其稳定性因素多种多样。在机床的设计、制造过程中,由于设计的不合理、装配时产生的不当装配应力,使机床在工作过程中机床基础件变形、过度磨损,都会导致机床的单项或数项精度指标快速衰退,造成同批次零件的加工一致性差,甚至导致加工零件的加工精度不达标,产生废件。另一方面,数控机床精度不仅种类多样(直线度、垂直度、平行度、定位精度等),而且不同精度项对机床加工性能的影响程度不尽相同。为此,寻求一种设计机床体对角线误差计算及定量、定性评价方法,对于机床精度优化分配、精度保持与维护,至关重要。

目前,数控机床评价都是针对其加工过程状态,华中科技大学在专利ZL201410051470.0公开了《数控铣床加工过程状态信息评价装置》,通过采集机床加工过程中的主轴电流、进给电流、振动、加工温度等状态数据,评价装置MCU按照一定的算法对采集得到的加工状态参数进行检验分析,智能识别刀具磨损、破损、工件毛胚的材料缺陷等异常状态。上海尤尼斯工业服务有限公司在专利CN201810762242.2公开了《一种考虑加工稳定性的三轴数控机床精度评价方法》,通过精度测量装置测量机床各精度项在各测量时间节点的精度值,基于多体理论建立空间误差率模型,计算空间误差在各测量时间节点内的稳定性因子,最终建立三轴数控机床加工精度稳定性评价模型,计算评价值。

在这两种数控机床精度评价的方法中,前者通过对机床的主轴电流、加工温度等状态数据,间接评价机床空间误差精度。在这种方法下,上述状态数据变化难以准确的体现机床精度的好坏,后者仅仅测量各项精度项的精度值。由于数控机床各精度项直接相互耦合,共同影响了机床空间误差精度。单一精度项评价机床空间精度不具有精确性,且无法定性评价。

发明内容

本发明的目的在于针对现有技术的不足之处,提供一种机床精度的评价方法,该方法综合考虑多种误差因素,能够快速准确地对机床误差进行定量和定性评价。

为解决上述技术问题,本发明采用如下技术方案:

一种机床精度的评价方法,包括如下步骤:

S1,根据机床类型,建立机床空间误差通用模型;

S2,对误差通用模型中所需的误差元素进行测量,并根据测量得到的各轴误差元素建立机床各轴的误差通用模型;

S3,在机床行程空间立方体内取点并代入到步骤S2中建立的误差模型中计算得到各点的误差值,将所得的误差值根据机床空间精度评价标准进行定量评价;

S4,对机床行程空间立方体进行分区并个根据步骤S2建立的误差模型对每个分区计算误差值,建立机床工作空间的误差云图。

进一步地,步骤S1中,根据机床各轴的直线度误差、角度误差以及两两轴之间存在的垂直误差建立机床各轴的通用误差模型:

Δx=f1(δ

Δy=f2(δ

Δz=f3(δ

式中,式中,S

进一步地,步骤S2还包括如下步骤:

S21:分别对机床各轴采用分段取点的方法进行全行程空间测量,获取所述各轴的直线度误差以及转角误差的静态几何误差值;

S22:运用最小二乘法拟合建立直线度误差、转角误差的静态几何误差模型,即:

直线度误差:δ

转角误差:ε

其中,c

S23:测量各轴之间的垂直度误差值,分别为S

S24:将步骤S22得到的几何误差模型以及步骤S23得到的垂直误差值分别代入到步骤1建立的机床各轴误差通用模型中,得到机床各轴的几何误差模型。

进一步地,机床各轴的几何误差通用模型表达式为;

Δx=f

Δy=f

Δz=f

式中,δ

进一步地,步骤S21中具体方法为:

分别在机床行程空间内的各轴每间隔25-40mm选取一个点,共选择15-30个点,每个点测量停留时间一定时间,对每个轴进行多次测量获得各轴直线度误差,并将其作为直线度误差建模数据;

然后采用上述同样的方法获得各轴转角误差,并将其作为转角误差建模数据。

进一步地,采用激光干涉仪测量各误差元素。

进一步地,步骤S3还包括如下步骤:

S31:根据x、y、z、轴工作行程l

S32:在机床行程空间立方体的四条体对角线等间距取点,上述点在机床行程空间对应着相应的x、y、z坐标;

S33:将上述对角线上取点的坐标值代入步骤S2的误差通用模型中,计算每个点的各轴误差值:

S34:定义机床空间精度评价标准:

S35:从步骤S33中计算得到的各轴误差值中选取各轴最大误差值Δx

进一步地,步骤S34中的机床空间精度评价标准为:体对角线上误差值在0~50μm,为高精度;体对角线上误差值在50~100μm,为中高精度;体对角线上误差值在100~200μm,为中精度;体对角线上误差值在200~400μm,为中等偏低精度;体对角线上误差值在400μm以上,为低精度。

进一步地,步骤S4包括如下步骤:

S41:对机床行程空间进行网格划分,根据进给速度V

S42:利用MATLAB软件,将机床行程空间划分网格代入,计算出各网格长方体顶点坐标,将各顶点坐标作为机床空间各轴误差通用模型的输入值,计算并输出的各网格长方体顶点误差值,根据不同的误差值范围,用不同颜色的误差云图来表示。

与现有技术相比,本发明的有益效果为:本发明综合考虑了机床的直线度误差、转角误差以及垂直误差建立了机床空间误差通用模型,该通用模型综合了机床各精度项的相互耦合作用,能够精确地对机床误差进行定量和定性评价,该方法简单实用,对于机床精度优化分配、精度保持与维护,至关重要,适合推广。

附图说明

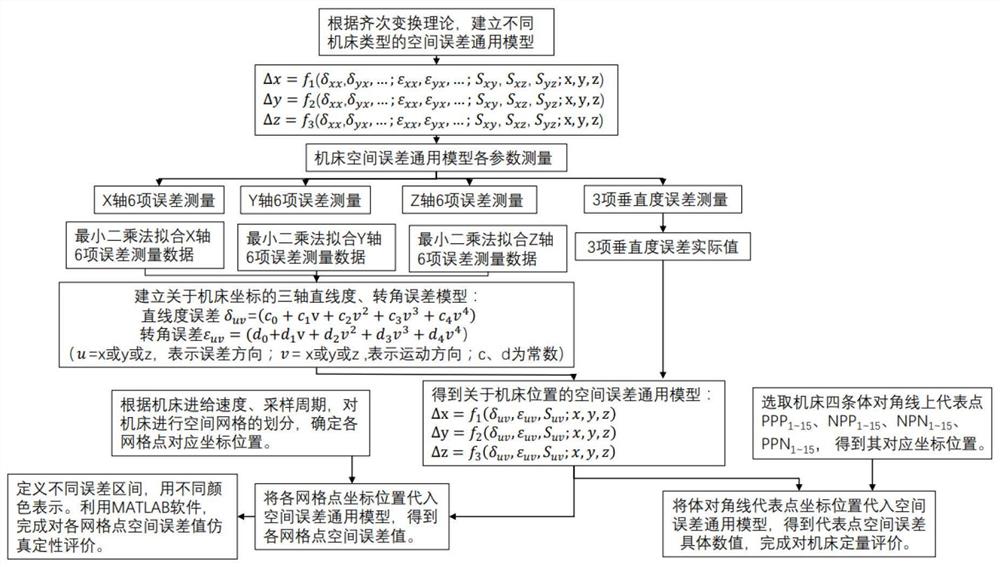

图1为本发明实施例机床精度的评价方法流程图;

图2为本发明实施例机床行程空间的体对角线示意图;

图3为本发明实施例机床X向误差△x在整个行程空间的仿真定性评价示意图;

图4为本发明实施例机床Y向误差△y整个行程空间的仿真定性评价示意图;

图5为本发明实施例机床Z向误差△z整个行程空间的仿真定性评价示意图。

具体实施方式

下面将结合本发明实施例对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

下面结合附图,以某科技公司生产的三轴立式XYTZ型加工中心为例,对本发明的具体实施方式做进一步详细说明。该加工中心的整体结构的特征尺寸为:X轴方向行程1300mm,Y轴方向行程650mm,Z轴方向行程650mm。本发明公开了一种机床精度的评价方法,如图1所示,包括如下步骤:

S1,根据机床类型,建立机床空间误差通用模型;在该步骤中,根据机床类型,基于多体系统理论,运用齐次坐标变换方法,建立多轴数控机床空间误差的通用模型,具体低,根据机床各轴的移动误差、角度误差以及两两轴之间存在的垂直误差建立机床各轴的通用误差模型:

Δx=f1(δ

Δy=f2(δ

Δz=f3(δ

式中,式中,δ

在本实施例中,实际情况下工作台X轴存在三个直线度误差δ

Δx=-δ

Δy=-δ

Δz=-δ

S2,对误差通用模型中所需的误差元素进行测量,并根据测量得到的各轴误差元素建立机床各轴的误差通用模型;

在本实施例中,首先对机床空间误差通用模型中各误差元素进行测量,具体方法为:

2.1.根据机床X、Y、Z轴的行程,确定X轴测量间距ΔL=100mm,Y、Z轴测量间距ΔL=50mm。机床X轴方向测量点数为1300÷100+1=14,Y轴和Z轴方向测量点数均为650÷50+1=14。

2.2.将激光干涉仪干涉头水平放置于机床工作台0点坐标位置处,激光干涉仪干涉头随着工作台X向移动,激光干涉仪上的6D传感器通过磁块基座与支撑杆悬挂与主轴上固定不动,该6D传感器的作用是接受激光干涉仪干涉头发射出来的水平激光。将X轴向正方向移动一个测量间距100mm,干涉头从0位置向正方向移动进行测量,测量出X=100mm处的三个直线度误差δ

2.3.将激光干涉仪干涉头水平放置于机床工作台0点坐标位置处,激光干涉仪干涉头随着工作台Y向移动。6D传感器通过磁块基座与支撑杆悬挂与主轴上固定不动。将Y轴向负方向移动一个测量间距50mm,干涉头从0位置向负方向移动进行测量,测量出Y=-50mm处的三个直线度误差δ

2.4.将激光干涉仪干涉头水平放置于机床工作台0点坐标位置处,激光干涉仪干涉头随着工作台Z向移动。6D传感器通过磁块基座与支撑杆悬挂与主轴上固定不动。将Z轴向负方向移动一个测量间距50mm,干涉头从0位置向负向移动进行测量,测量出Z=-50mm处的三个直线度误差δ

2.5.完成对机床X、Y、Z轴18项直线度误差及角度误差测量后,由激光干涉仪根据自带处理器,自动计算出X、Y轴之间垂直度误差S

表1为X轴的测量数据

表2为Y轴的测量数据

表3为Z轴的测量数据

表4为垂直度误差测量数据

得到上述数据后,再利用最小二乘法对激光干涉仪测量得到的机床X、Y、Z移动误差、角度误差数据进行线性拟合,将各项误差数据,表达成关于x、y、z坐标位置的函数表达式。以X轴6项误差数据为例,具体拟合函数表达式如下:

δ

δ

δ

ε

ε

ε

之后将拟合后的18项误差函数表达式及垂直度误差数值代入机床空间误差通用模型中,得到机床各轴的误差通用模型:

Δx=2.52e

Δy=3.56e

Δz=4.68e

S3,在机床行程空间立方体内取点并代入到步骤S2中建立的误差模型中计算得到各点的误差值,将所得的误差值根据机床空间精度评价标准进行定量评价;

在实施例中,见图2,根据机床X、Y、Z工作行程,将行程空间构建成长宽高分别为1300mm、650mm、650mm的长方体,则空间四条体对角线的长度为

以工作台底面四个顶点为起点,确定70mm间距,在四条体对角线上分别选取15个体对角线精度评价点NPP

(x

将各点坐标代入到步骤S2建立的机床空间各轴误差通用模型Δx、Δy、Δz中,得到NPP

Δx

Δy

Δz

定义机床空间精度评价标准为:体对角线上误差值在0~50μm,为高精度;体对角线上误差值在50~100μm,为中高精度;体对角线上误差值在100~200μm,为中精度;体对角线上误差值在200~400μm,为中等偏低精度;体对角线上误差值在400μm以上,为低精度。之后根据机床体对角线上评价点误差最大值为Δz

S4,对机床行程空间立方体进行分区并个根据步骤S2建立的误差模型对每个分区计算误差值,建立机床工作空间的误差云图。

对机床行程空间进行网格划分,根据进给速度Vf(mm/min)、采样周期T

之后利用MATLAB软件,将机床工作行程空间划分区域代入,并通过软件计算出各划分小长方体顶点坐标,将各顶点坐标作为机床空间误差通用模型Δx、Δy、Δz的输入值。将模型输出的各小长方体顶点误差值,根据不同的误差值范围,用不同颜色的误差云图来表示。图3反映的是机床X向误差Δx在整个空间情况,X(0~1300)mm,Y(-650~0)mm,Z(-650~300)mm空间的误差在20μm~40μm范围内,其中部分空间误差在0~20μm之间,X(400~1300)mm,Y(-550~0)mm,Z(-650~450)m空间的误差达到了60μm。图4反映的是机床Y向误差△y在整个空间情况,X(500~1200)mm、Y(-650~0)mm、Z(-650~0)mm空间的误差在20μm范围内,其中极少空间误差在20μm~40μm之间。X(0~200)mm,Y(-650~0)mm,Z(-250~0)m空间的误差超过了40μm。图5反映的是机床Z向误差△z在整个空间情况,x(0~1300)mm、y(-650~600)mm、z(-650~450)mm空间的误差在20μm以内,x(400~1300)mm、y(-400~0)mm、z(-650~0)mm空间的误差超过60μm。

以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

- 一种考虑加工稳定性的三轴数控机床精度评价方法

- 龙门制孔机床点位精度评价方法