一种新型的含氯元素的碳化硅氧化工艺

文献发布时间:2023-06-19 11:49:09

技术领域

本发明涉及一种新型的含氯元素的碳化硅氧化工艺,属于碳化硅MOSFET的栅氧化层制备及可靠性技术领域。

背景技术

碳化硅(SiC)MOSFET是一种基于宽带隙半导体的新型功率电子器件,它拥有更低的开关损耗、更快的转换频率、可以在高温高压等条件正常工作等优势,这使得其在航空、新能源汽车、电力传输、轨道交通等领域有着关键应用。近年来随着科技的迅速发展,SiCMOSFET器件已经走向市场,并且应用规模逐年攀升,这对电力电子领域的快速发展和满足人工智能的发展需求方面的贡献是不容忽视的。

在MOSFET的制备流程中,高质量的栅氧化层的制备和半导体/绝缘层界面特性的优化环节是十分关键的,这直接关系到器件的阈值电压稳定性和可靠性。相比于其他化合物半导体材料,SiC可以采用与Si工艺相同的高温热氧化法来生长SiO

为了克服以上难题,在含Cl元素的气体氛围中进行氧化后高温退火可以提升界面质量和器件性能,邵锦文等人提出了一种SiC MOSFET栅氧化层在SiH

上述工作是基于改善Si体系氧化或基于改善SiC体系的氧化后退火过程,王德君科研组推测掺氯热氧化技术在碳化硅氧化工艺当中也有着类似的效果,并且提出了一种新型的含氯元素的碳化硅氧化工艺,实验表明,含氯氧化工艺解决了热氧化生长的SiO

发明内容

为了克服现有技术中存在的不足,本发明目的是提供一种新型的含氯元素的碳化硅氧化工艺。该工艺通过在传统SiC氧化方法的基础上引入了氯元素,解决了热氧化生长的SiO

为了实现上述发明目的,本发明采取的技术方案是:一种新型的含氯元素的碳化硅氧化工艺,包括以下步骤:

步骤1、采用RCA工艺对SiC衬底进行清洗,具体包括以下子步骤:

(a)将碳化硅衬底置于浓硫酸与双氧水的混合溶液中,70~100℃清洗15~60min,再用去离子水淋洗碳化硅衬底表面数遍,所述浓硫酸与双氧水的体积比为1:1;

(b)将子步骤(a)中的碳化硅衬底取出置于一号清洗液中,60~90℃清洗3~10min,然后用浓度为0.1%~10%的氢氟酸水溶液清洗,再用去离子水淋洗碳化硅衬底表面数遍,所述一号清洗液是由水、双氧水和氨水按5:1:1~7:2:1体积比组成的混合溶液;

(c)将子步骤(b)中的碳化硅衬底取出置于二号清洗液中,60~90℃清洗3~10min,然后用浓度为0.1%~10%的氢氟酸水溶液清洗,再用去离子水淋洗碳化硅衬底表面数遍,所述二号清洗液是由水、双氧水和盐酸按5:1:1~8:2:1体积比组成的混合溶液;

(d)将子步骤(c)中的碳化硅衬底取出,放入烘箱烘干碳化硅衬底表面;

步骤2、将清洗过的碳化硅衬底在高温氧化炉中氧化制备SiO

步骤3、对步骤2高温氧化后的样品在N

步骤4、对步骤3处理过后的样品进行涂胶、光刻、腐蚀、去胶、离子注入形成源区和漏区,镀金刚石层保护注入层,电极蒸镀工艺制备SiC MOSFET器件,并对所制备的器件进行电学测试。

本发明的有益效果是:一种新型的含氯元素的碳化硅氧化工艺,包括以下步骤:(1)采用RCA工艺对SiC衬底进行清洗,(2)将清洗过的碳化硅衬底在高温氧化炉中氧化制备SiO

附图说明

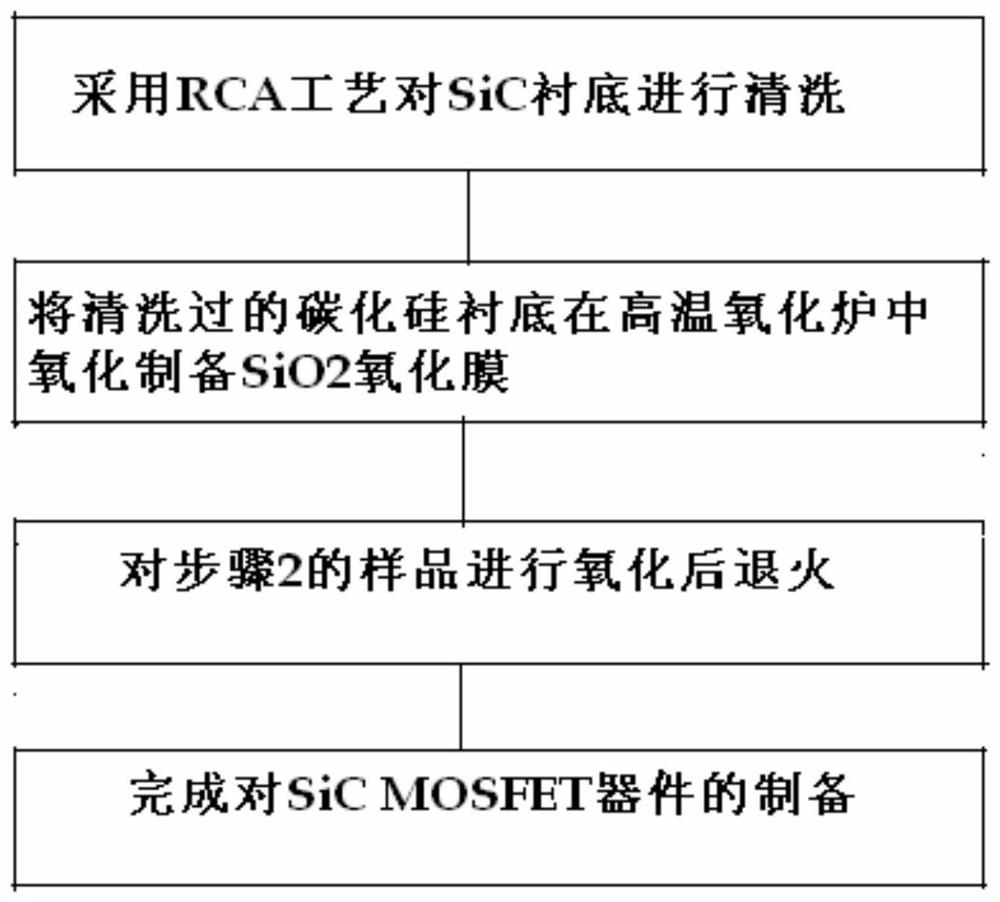

图1是本发明工艺步骤流程图。

图2是实施例1中的氧化过程中的温度与气氛的变化曲线图。

图3是实施例2中的氧化过程中的温度与气氛的变化曲线图。

图4是实施例3中的氧化过程中的温度与气氛的变化曲线图。

图5是氧化膜在15%HF中的刻蚀速率变化曲线图。

图中:(a)是O

图6是氧化膜击穿场强的分布曲线图。

图7是氧化膜击穿寿命的威布尔分布图。

图中:(a)O

图8是hi-lo法提取的界面态密度图。

图中:(a)是O

图9是423K下应力C-V测试曲线图。

图中:(a)是O

具体实施方式

下面结合实施例对本发明作进一步说明。

实施例1

本实施例主要是针对传统高温干氧氧化阶段的优化。

如图1所示,一种新型的含氯元素的碳化硅氧化工艺,包括以下步骤:

步骤1、采用RCA工艺对SiC衬底进行清洗,具体包括以下子步骤:

(a)将碳化硅衬底置于浓硫酸与双氧水的混合溶液中,80℃清洗20min,再用去离子水淋洗碳化硅衬底表面数遍,所述浓硫酸与双氧水的体积比为1:1;

(b)将子步骤(a)中的碳化硅衬底取出置于一号清洗液中,80℃清洗5min,然后用浓度为1%的氢氟酸水溶液清洗,再用去离子水淋洗碳化硅衬底表面数遍,所述一号清洗液是由水、双氧水和氨水按7:2:1体积比组成的混合溶液;

(c)将子步骤(b)中的碳化硅衬底取出置于二号清洗液中,80℃清洗5min,然后用浓度为1%的氢氟酸水溶液清洗,再用去离子水淋洗碳化硅衬底表面数遍,所述二号清洗液是由水、双氧水和盐酸按8:2:1体积比组成的混合溶液;

(d)将子步骤(c)中的碳化硅衬底取出,放入烘箱烘干碳化硅衬底表面;

步骤2、将清洗过的碳化硅衬底在高温氧化炉中氧化制备SiO

本步骤的另一种实施方案为在氧化阶段采用通入O

步骤3、对步骤2高温氧化后的样品在N

步骤4、对步骤3处理过后的样品进行涂胶、光刻、腐蚀、去胶、离子注入形成源区和漏区,镀金刚石层保护注入层,电极蒸镀工艺制备SiC MOSFET器件,并对所制备的器件进行电学测试。

实施例2

本实施例主要是针对高温NO或N

步骤1、与实施例1步骤1采用RCA工艺对SiC衬底进行清洗流程相同。

步骤2、将清洗过的碳化硅衬底在高温氧化炉中氧化制备SiO

表1

步骤3、对步骤2高温氧化后的样品在N

步骤4、在上述处理过后的碳化硅衬底上进行涂胶、光刻、腐蚀、去胶、离子注入形成源区和漏区,镀金刚石层保护注入层,电极蒸镀等工艺来制备SiC MOSFET器件,并对所制备的器件进行电学测试。

实施例3

本实施例主要是针对高温O

步骤1、与实施例1步骤1采用RCA工艺对SiC衬底进行清洗流程相同。

步骤2、将清洗过的碳化硅衬底在高温氧化炉中氧化制备SiO

本步骤的另一种实施方案为在氧化阶段采用通入O

步骤3、对步骤2高温氧化后的样品在N

步骤4、在上述处理过后的碳化硅衬底上进行涂胶、光刻、腐蚀、去胶、离子注入形成源区和漏区,镀金刚石层保护注入层,电极蒸镀等工艺来制备SiC MOSFET器件,并对所制备的器件进行电学测试。

实施例4

本实施例对前三个实施例中的器件性能进行测试和评估:

(1)氧化层致密性测试,通过对不同样品的氧化膜在浓度为15%的HF中的刻蚀速率来反映致密性的优劣,刻蚀速率通过记录不同刻蚀时间后的薄膜厚度变化来得出,其中氧化膜的厚度均是通过椭偏仪测得,如图5所示,在氧化阶段引入Cl元素之后,所有样品的氧化膜刻蚀速率明显下降,这说明Cl元素在氧化过程中提升了氧化膜的致密性,尤其是对于NO/N

(2)氧化层击穿特性测试与使用寿命预测,采用半导体分析仪对以上制备的MOS器件进行I-V测试,通过测试曲线来提取出击穿场强;通过恒压经时击穿测试来反映氧化膜的可靠性,通过对测试结果进行威布尔分布统计来预测氧化膜的使用寿命。击穿特性的测试结果如图6所示,氧化过程中未添加Cl元素生长的氧化膜的击穿场强基本维持在10.5MV/cm左右,引入Cl元素以后,所有氧化膜的击穿场强明显提升,其中对于高温干氧氧化生长的氧化膜的提升效果最为明显,其击穿场强从初始的10.3MV/cm提升到了12.6MV/cm。图7反映了对氧化膜可靠性的预测结果,氧化过程中引入Cl元素后,氧化膜的预计使用寿命从原来的1.1~1.2年提升到5.8~9.2年左右。以上结果表明氧化过程中添加Cl元素可以有效改善MOS器件栅氧化层的击穿特性和可靠性。

(3)界面缺陷态密度的测试,通过高低频C-V测试来提取出界面缺陷态密度。图8为不同样品的界面缺陷态密度的分布情况,结果显示Cl元素对于以上实施例中的三种不同氧化方式所制备的SiC/SiO

(4)电压稳定性测试,在423K下对样品施加不同极性的栅压并持续一段时间,通过测试施加不同应力(包括温度、栅压、栅压作用时间)前后的平带电压来反映MOSFET器件阈值电压稳定性。图9为423K下施加应力前后的平带电压漂移情况,所有样品在高温下的平带电压回滞的变化值在引入Cl元素之后均减小,这说明Cl元素在优化界面质量的同时还有效钝化了氧化层中的可动离子,从而减小了平带电压的回滞值。这说明氧化过程中引入Cl元素对改善MOS器件的阈值电压稳定性有着非常有效的效果。

本发明优点在于:一种新型的含氯元素的碳化硅氧化工艺,是在传统氧化方法的基础上中直接引入Cl元素,这种新型的氧化方式的适用范围特别广,可以通过在氧化阶段直接通入Cl

- 一种新型的含氯元素的碳化硅氧化工艺

- 一种用于烯烃环氧化工艺含钛分子筛的制备方法