一种径向器件引线内成型的机构

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及电子装联中的引线成型技术,具体是一种径向器件引线内成型的机构。

背景技术

径向引线元器件,在安装之前需对引线进行成型处理。传统的引线成型方法为使用平口钳或镊子等普通工具夹持在径向引线元器件终端封接处到弯曲起点之间的某一点,固定不动,然后由另一只戴指套的手对引线进行弯曲成型。该方法的弊端有:①容易致使引线产生明显的压痕或形变;②无法保证弯曲起点到终端密封处的距离、弯曲半径和安装高度等满足工艺标准的要求;③无法满足径向引线元器件成型间距与印制电路板安装孔相匹配的要求,进而会导致元器件在安装过程中出现引线断裂的情况。

发明内容

本发明的目的是针对现有技术中存在的不足,而提供一种径向器件引线内成型的机构。这种机构减少了引线成型时元器件的损坏,且结构简单,易加工,操作简便,成本低。

实现本发明目的的技术方案是:

一种径向器件引线内成型的机构,包括底座和可在底座上滑动的规格相同的左顶盖和右顶盖,所述底座一侧面的中部设有竖直呈T形的凸台,底座凸台相对面的四角均设有倒圆角处理的第一台阶,所述左顶盖包括第一基座和与第一基座一侧边垂直的第一基台,第一基台正对的侧边设有与底座凸台形状相同的第二台阶,第一基座另外两侧边上分别设有第一导槽和第二导槽,第一导槽与第二导槽正对,第一导槽和第二导槽与第一基台同向,第一基座上设有一组第一固定孔,第一固定孔与第一基台靠近,第一导槽和第二导槽与底座凸台同侧的第一台阶卡合滑动。

将器件引线内成型时,左顶盖的第一导槽和第二导槽与底座凸台同侧的第一台阶卡合,并在第一台阶上进行左右滑动,且左顶盖的第二台阶朝向底座的凸台。

将器件引线内成型时,左顶盖和右顶盖分别卡合在底座凸台两侧的第一台阶上,左顶盖和右顶盖朝向底座的凸台滑动,左顶盖与右顶盖接触时,左顶盖的第二台阶和右顶盖设有的第三台阶与底座的凸台之间设有缝隙以形成线槽,其中右顶盖的第三台阶与左顶盖的第二台阶结构一致。

将器件引线内成型,左顶盖与右顶盖接触时,左顶盖的第一基台与右顶盖设有的第二基台之间的距离和底座的宽度相同,其中右顶盖的第二基台与左顶盖的第一基台结构一致。

将器件引线内成型时,左顶盖和右顶盖分别卡合在底座凸台两侧的第一台阶上,底座凸台顶面高于左顶盖顶面,底座底面与左顶盖底面平齐,避免元器件终端密封处在引线成型过程中受到应力破坏。

所述底座上设有一组螺孔,左顶盖的第一固定孔和右顶盖设有的第二固定孔的数量和与底座螺孔的数量相同,且第一固定孔和第二固定孔对应螺孔固定,使左顶盖和右顶盖在底座上限位滑动,其中右顶盖的第二固定孔与左顶盖的第一固定孔结构一致。

所述第一固定孔呈椭圆状。

工作过程:

将左顶盖和右顶盖分别卡合在底座凸台两侧的第一台阶上,用紧固件穿过第一固定孔和第二固定孔对左顶盖和右顶盖在底座上进行限位左右滑动,然后将元器件放置在底座的凸台上,分别朝向底座凸台滑动左顶盖和右顶盖,此时元器件的引线伸入左顶盖第二台阶和右顶盖第三台阶与底座凸台之间形成的线槽内,完成元器件引线的内成型。

当印制电路板上元器件的安装孔尺寸不同时,只需改变底座凸台的对应尺寸即可。

与普通工具引线成型相比,本技术方案的有益效果是:左顶盖和右顶盖向中间挤压成型的方式不会导致引线上产生明显的压痕或形变,并且提高了成型的一致性;此外本技术方案的底座凸台可避免元器件终端密封处在成型过程中受到应力破坏;最重要的是本技术方案可以保证成型间距与印制电路板安装孔相匹配,减少了由于成型间距不匹配造成的引线断裂情况的发生,此外本技术方案的结构非常简单,易于加工,相比于大型设备成本很低,方便携带。

这种机构减少了引线成型时元器件的损坏,结构简单,易加工,操作简便,成本低。

附图说明

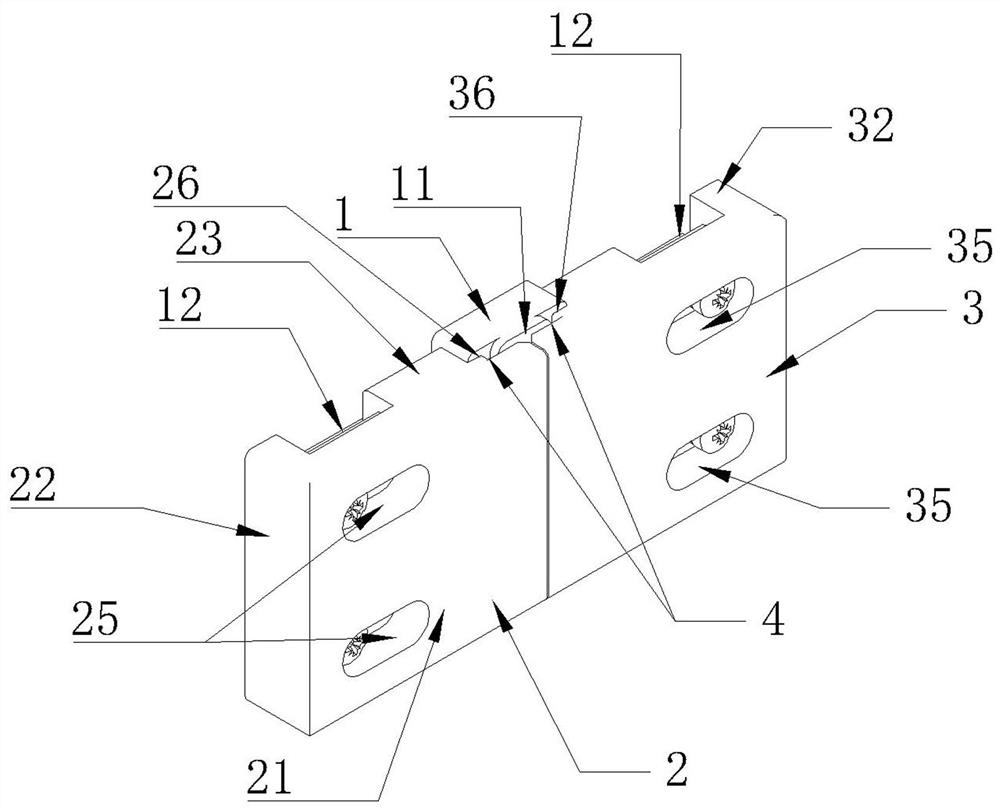

图1为实施例的结构示意图;

图2为图1的后视图;

图3为实施例中底座的结构示意图;

图4为实施例中左顶盖的结构示意图;

图5为图1中左顶盖和右顶盖未接触时的结构示意图。

图中,1.底座 11.凸台 12.第一台阶 2.左顶盖 21.第一基座 22.第一基台23.第一导槽 24.第二导槽 25.第一固定孔 26.第二台阶 3.右顶盖 32.第二基台 35.第二固定孔 36.第三台阶 4.线槽。

具体实施方式

下面结合附图及具体实施例对本发明作进一步的详细描述,但不是对本发明的限定。

实施例:

本例以MF72-20D20热敏电阻为例进行引线成型处理,MF72-20D20热敏电阻为径向引线元器件,本体直径为20mm,引线长度为25mm,两根引线的距离为10mm,引线直径为1mm,印制电路板安装孔间距为4.2mm,元器件弯曲起点到终端密封处的距离应大于0.75mm。

参照图1、图2,一种径向器件引线内成型的机构,包括底座1和可在底座1上滑动的规格相同的左顶盖2和右顶盖3,如图3所示,所述底座1一侧面的中部设有竖直呈T形的凸台11,底座凸台11相对面的四角均设有倒圆角处理的第一台阶12,如图4所示,所述左顶盖2包括第一基座21和与第一基座21一侧边垂直的第一基台22,第一基台22正对的侧边设有与底座凸台11形状相同的第二台阶26,第一基座21另外两侧边上分别设有第一导槽23和第二导槽24,第一导槽23与第二导槽24正对,第一导槽23和第二导槽24与第一基台22同向,第一基座21上设有一组第一固定孔25,第一固定孔25与第一基台22靠近,第一导槽23和第二导槽24与底座凸台11同侧的第一台阶12卡合滑动。

将器件引线内成型时,左顶盖2的第一导槽23和第二导槽24与底座凸台11同侧的第一台阶12卡合,并在第一台阶12上进行左右滑动,且左顶盖2的第二台阶26朝向底座的凸台11。

将器件引线内成型时,左顶盖2和右顶盖3分别卡合在底座凸台11两侧的第一台阶12上,左顶盖2和右顶盖3朝向底座的凸台11滑动,左顶盖2与右顶盖3接触时,左顶盖2的第二台阶26和右顶盖3设有的第三台阶36与底座的凸台11之间设有缝隙以形成线槽9,其中右顶盖3的第三台阶36与左顶盖2的第二台阶26结构一致。

将器件引线内成型,左顶盖2与右顶盖3接触时,左顶盖2的第一基台22与右顶盖3设有的第二基台32之间的距离和底座1的宽度相同,其中右顶盖3的第二基台32与左顶盖2的第一基台22结构一致。

将器件引线内成型时,左顶盖2和右顶盖3分别卡合在底座凸台11两侧的第一台阶12上,底座凸台11顶面高于左顶盖2顶面,本例底座凸台11顶面比左顶盖2顶面高1mm,底座1底面与左顶盖2底面平齐,元器件弯曲起点到终端密封处的距离应为3.91mm(大于0.75mm);此外凸台11较窄端头部的宽度为3.8mm,则成型间距为3.9mm(3.8+引线直径1mm)与印制板间距相匹配。

所述底座1上设有一组螺孔,左顶盖2的第一固定孔25和右顶盖3设有的第二固定孔35的数量和与底座1螺孔的数量相同,且第一固定孔25和第二固定孔35对应螺孔固定,使左顶盖2和右顶盖3在底座1上限位滑动,其中右顶盖3的第二固定孔35与左顶盖2的第一固定孔25结构一致。

所述第一固定孔25呈椭圆状。

所述底座凸台11与左右顶盖的线槽9构成压接区, MF72-20D20热敏电阻的引线位于线槽9内,并随着左顶盖2和右顶盖3向中间挤压而向凸台11的边缘靠近直至左顶盖2和右顶盖3相接触时,则引线沿凸台11边缘成型完成。

工作过程:

将左顶盖2和右顶盖3分别卡合在底座凸台11两侧的第一台阶12上,用紧固件穿过第一固定孔25和第二固定孔35对左顶盖2和右顶盖3在底座1上进行限位左右滑动,然后将元器件放置在底座的凸台11上,分别朝向底座凸台11滑动左顶盖2和右顶盖3,此时元器件的引线伸入左顶盖第二台阶26和右顶盖第三台阶36与底座凸台11之间形成的线槽9内,完成元器件引线的内成型。

上述机构的使用过程如下:

步骤1:将左顶盖2和右顶盖3分别向左、向右拉开,如图5所示;

步骤2:将MF72-20D20热敏电阻放在压接区,器件本体下缘与成型机构贴合,引线置于凸台11两侧;

步骤3:合上成型机构的左顶盖2和右顶盖3,至MF72-20D20热敏电阻不会掉落;

步骤4:将成型机构放置在台钳或台式钻床等可施加压力的设备中,操作设备使左顶盖2和右顶盖3向中间挤压直至贴合;

步骤5:松开压接设备,取出成型机构,打开左顶盖2和右顶盖3取出MF72-20D20热敏电阻,至此成型完成。

当印制电路板上元器件的安装孔尺寸不同时,只需改变底座凸台11的对应尺寸即可。

- 一种径向器件引线内成型的机构

- 一种径向器件引线内成型的机构