一种同步模具开合实现前模拉出和回位的模具

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及注塑模具技术领域,特别是涉及一种同步模具开合实现前模拉出和回位的模具。

背景技术

注塑模具在生产过程中经常会发生注塑件粘前模,一旦发生注塑件粘前模,不仅需要花费人力、物力将注塑件从前模中取出,而且会直接影响到注塑生产的效率。

现有技术中针对粘前模提出了在前模使用弹力胶将前模拉出,但是使用弹力胶容易失效,使用不可靠。

现有技术如专利号为CN212097329U的实用新型还提出了一种防粘前模的模具结构,其具体的工作过程为:在注塑时,模具处于闭合状态,第二镶件右端被水口板上的第一盲孔向左压紧,由于第二镶件安装在第一镶件右端,所以第一镶件受到一个向左的压力,第一镶件右端压紧弹簧,使弹簧处于压缩状态,此时,第一镶件左端向左伸出一定距离,注塑完成后,模穴被塑料填满形成制品,接着进入开模过程,开模时,后模板和前模板一起向左平移,前模板先和水口板分开,由于第二镶件右端的第二盲孔套设在胶塞上,此时胶塞在摩擦力的作用下,对第二镶件有向右牵引的力,牵引第二镶件相对于前模板向右运动,同时带动第一镶件相对于前模板向右运动,此时弹簧逐渐弹开并推动第一镶件继续向右移动,第一镶件左端与制品脱离,接着前模板由于拉杆的限制而停止向左平移,后模板则继续开模,由于第一镶件已经和制品脱离,所以制品能够顺利地附着在后模板上,而不会出现粘前模板的情况。

现有的拉出机构多需要在模具上设计扣机或者油缸来驱动前模拉出系统。但这样一来模具成本会有很大的增加,特别是对于一些比较小的模具,本身模具空间有限,难以安装或者改装。

发明内容

本发明的目的在于提供一种同步模具开合实现前模拉出和回位的模具,该发明同步于开模,行程固定牵拉拉出前模面针板和前模顶针板;同步合模推动前模面针板和前模顶针板回位,有效防止粘前模。

为解决此技术问题,本发明的技术方案是:一种同步模具开合实现前模拉出和回位的模具,包括前模热流道板,前模复板,安装于前模复板和A板之间的前模顶针板和前模面针板,前模顶针板和前模面针板设置于两前模模脚之间,还包括与A板相对开合的B板;模具的上下两侧相对设置自适应牵拉组件;自适应牵拉组件包括牵拉机构和自定位机构;随着B板远离A板,牵拉机构内扣前模面针板的一端向B板牵拉前模顶针板和前模面针板至自定位机构的定位销移动至凸起的定位块,牵拉机构内扣前模面针板的一端随着定位销升起,牵拉机构前端远离前模面针板;随着B板靠近A板,定位销随牵拉机构离开定位块,牵拉机构内扣前模面针板的一侧下降重新扣入前模面针板;随着合模,前模复位杆推动前模顶针板和前模面针板复位。

进一步改进,牵拉机构包括固连于B板的固定块,与固定块同轴设置的连接杆以及连接杆前端固连的钩连件,连接杆铰接于固定块,固定块和连接杆之间固连有一弹性压紧件,弹性压紧件的两端分别固连于固定块和连接杆铰接于固定块的一端,弹性压紧件驱动连接杆带动钩连件相对模具发生转动。本发明中牵拉机构的钩连件在弹性压紧件的驱动下扣入前模顶针板压紧扣住前模面针板,保持牵拉机构与前模面针板的紧密接触;本发明中牵拉机构的弹性压紧件驱动连接杆和钩连件相对模具具有转动趋势,有效保证钩连件与前模面针板的有效勾连,其占用空间小,随着模具的开合发生联动,无需外加驱动部件,方便现有设备的升级。

进一步改进,自定位机构包括与连接杆平行的导向杆,导向杆一端固连于前模热流道板,导向杆朝向B板的一侧装有一定位块;该定位块在连接杆转动的方向凸出于导向杆;

还包括固连于钩连件的定位销,定位销垂直于导向杆;

连接杆相对导向杆移动,定位销受到定位块的限位上升起或者下落带动连接杆以及钩连件相对前模顶针板和前模面针板转动,牵拉机构扣紧或者远离前模面针板。本发明通过开模的驱动力带动牵拉机构牵拉前模面针板发生X方向的位移,随着定位销受到定位块的限位上升起或者下落控制连接杆和钩连件在Z方向相对前模顶针板和前模面针板转动实现对前模面针板的扣紧和松开,有效同步开模实现前模的拉出,防止产品粘前模。

进一步改进,所述弹性压紧件为朝向所述固定块和连接杆弯曲的弓形结构。进一步改进,为了提高弹性压紧件的可靠性,该弹性压紧件为多层弯曲的弓形片叠置而成,有效保证向下弹性力足够大,同时保证强度,利于牵拉机构长期稳定使用。

进一步改进,所述定位块朝向前模热流道板一侧设有导向面。本发明为了实现牵拉机构有效升起在定位块朝向定位销的一侧设置有倾斜的导向面,本发明中导向面有效过渡导向杆和定位块之间的高度变化,连接杆在转动过程中导向面抬升带动钩连件升起解除对前模面针板扣紧,由于连接杆持续受到弹性压紧件的下压,导向面防止连接杆瞬间发生大角度转动弹性压紧件形变过大引起结构损坏。

进一步改进,所述钩连件具有一向着前模面针板延伸的卡扣凸起。本发明中卡扣凸起有效保证钩连件与前模面针板的接触,牵拉机构使用稳定可靠。

进一步改进,所述前模面针板装有一卡接块,钩连件通过卡扣凸起与卡接块接触。本发明通过卡接块与卡扣凸起的配合强化前模面针板与牵拉机构的配合。

进一步改进,所述前模顶针板设有让位缺口。本发明将钩连件与前模面针板的连接位置内陷于前模顶针板,有效减少部件动作相互干涉。

进一步改进,所述固定块设有安装槽,所述连接杆的连接部伸入所述安装槽并通过转轴铰接于固定块。固定块通过安装槽与连接部铰接,本发明通过设置安装槽一方面实现固定块对连接杆的限位安装,同时配合弹性压紧件有效驱动连接杆转动。

进一步改进,所述B板设有一容纳连接部转动的让位槽。本发明中B板的让位槽使得整体结构更加简洁,减少外部空间占用,利于安装或者改装。

通过采用上述技术方案,本发明的有益效果是:

本发明上下两侧相对设置自适应牵拉组件;自适应牵拉组件包括牵拉机构和自定位机构;开模过程中,随着B板远离A板,牵拉机构内扣前模面针板的一端向B板牵拉前模顶针板和前模面针板至自定位机构的定位销移动至凸起的定位块,牵拉机构内扣前模面针板的一端随着定位销升起,牵拉机构前端远离前模面针板;

本发明自定位机构的定位销随着开模B板沿着X方向移动至凸起的定位块,将原本扣入前模顶针板和前模面针板的牵拉机构的钩连件在连接杆的带动下沿着Z方向发生转动脱离前模顶针板和前模面针板,完成行程可控的前模拉出;

本发明合模过程,随着B板靠近A板,定位销随牵拉机构离开定位块,牵拉机构内扣前模面针板的一侧下降重新扣入前模面针板;前模复位杆推动前模顶针板和前模面针板复位至初始状态;

结合本发明的工作过程可知,本发明不同于一般扣机装置贴合安装于模具外部,伴随着模具的开合同步驱动前模拉出和回位,将牵拉机构在X方向的位移通过自定位机构转化为Z方向对牵拉机构内扣或者解除内扣而控制行程,无需使用额外的驱动力,也不需要较大的空间来防止干涉和安装拆卸;

本发明结构简单,使用可靠,方便现有设备的安装和改装;

本发明上下两侧相对设置自适应牵拉组件使得牵拉过程更加稳定。

从而实现本发明的上述目的。

附图说明

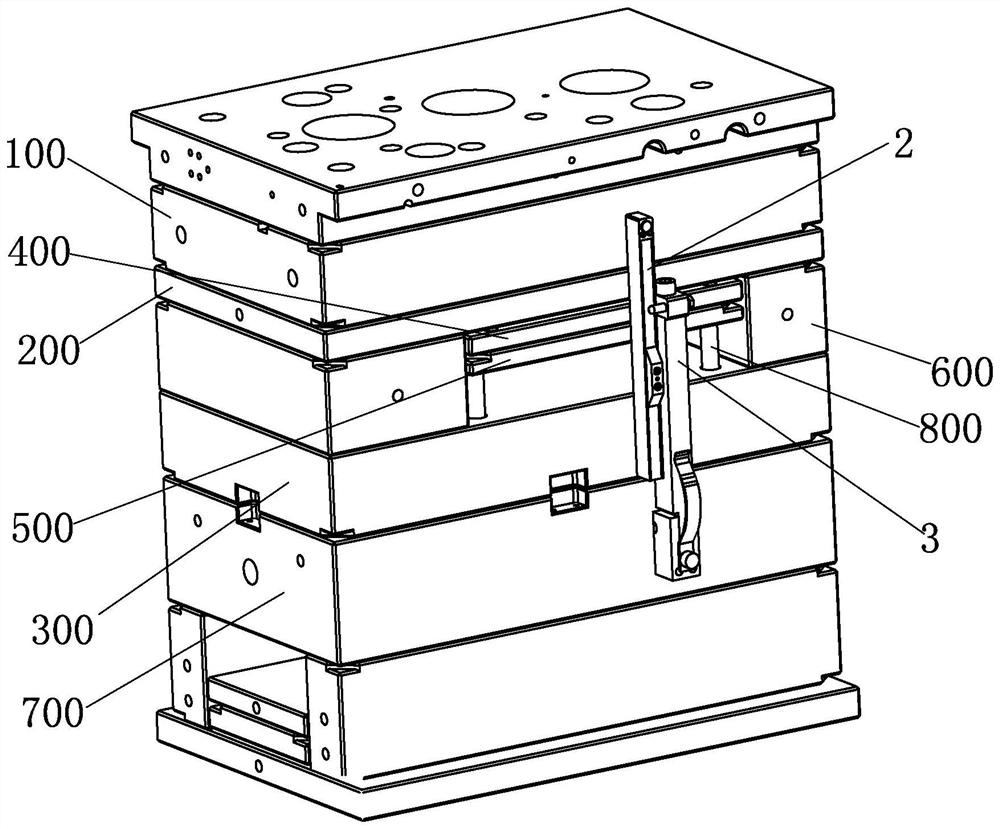

图1是本发明涉及的一种同步模具开合实现前模拉出和回位的模具的立体图;

图2是本发明涉及的一种同步模具开合实现前模拉出和回位的模具的爆炸图(省略部分结构);

图3是图2中A处放大图;

图4是本发明的行程定位块;

图5和图6是本发明中自适应牵拉组件立体图;

图7是本发明合模状态主视图;

图8是本发明合模状体左视图;

图9是本发明开模状态主视图;

图10是本发明开模状态左视图。

图中:

前模热流道板100;前模复板200;A板300;前模顶针板400;让位缺口401;前模面针板500;模脚600;B板700;让位槽701;前模复位杆800;牵拉机构1;固定块11;安装槽111;连接杆12;钩连件13;卡扣凸起131;弹性压紧件14;卡接块15;转轴16;自定位机构2;定位销21;定位块22;导向面221;导向杆23。

具体实施方式

为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

本实施例公开一种同步模具开合实现前模拉出和回位的模具,如图1至图10所示,包括前模热流道板100,前模复板200,安装于前模复板200与A板300之间的前模顶针板400和前模面针板500,前模顶针板400和前模面针板500设置于两前模模脚600之间,还包括与A板300相对开合的B板700;模具的上下两侧相对设置自适应牵拉组件;自适应牵拉组件包括牵拉机构1和自定位机构2;随着B板700远离A板300,牵拉机构1内扣前模面针板500的一端向B板700牵拉前模顶针板400和前模面针板500至自定位机构2的定位销21移动至凸起的定位块22,牵拉机构1内扣前模面针板500的一端随着定位销21升起,牵拉机构1前端远离前模面针板500;随着B板700靠近A板300,定位销21随牵拉机构1离开定位块22,牵拉机构1内扣前模面针板500的一侧下降重新扣入前模面针板500;随着合模,前模复位杆800推动前模顶针板400和前模面针板500复位。

本实施例中牵拉机构1包括固连于B板700的固定块11,与固定块11同轴设置的连接杆12以及连接杆12前端固连的钩连件13,连接杆12铰接于固定块11,固定块11和连接杆12之间固连有一弹性压紧件14,弹性压紧件14的两端分别固连于固定块11和连接杆12铰接于固定块11的一端,弹性压紧件14驱动连接杆12带动钩连件13相对模具发生转动。本发明中牵拉机构1的钩连件13在弹性压紧件14的驱动下扣入前模顶针板400压紧扣住前模面针板500,保持牵拉机构1与前模面针板500的紧密接触;本发明中牵拉机构1的弹性压紧件14驱动连接杆12和钩连件13相对模具具有转动趋势,有效保证钩连件13与前模面针板500的有效勾连,其占用空间小,随着模具的开合发生联动,无需外加驱动部件,方便现有设备的升级。

本实施例中自定位机构2包括与连接杆12平行的导向杆23,导向杆23一端固连于前模热流道板100,导向杆23朝向B板700的一侧装有一定位块22;该定位块22在连接杆12转动的方向凸出于导向杆23;

还包括固连于钩连件13的定位销21,定位销21垂直于导向杆23;

连接杆12相对导向杆23移动,定位销21受到定位块22的限位上升起或者下落带动连接杆12以及钩连件13相对前模顶针板400和前模面针板500转动,牵拉机构1扣紧或者远离前模面针板500。本发明通过开模的驱动力带动牵拉机构1牵拉前模面针板500发生X方向的位移,随着定位销21受到定位块22的限位上升起或者下落控制连接杆12和钩连件13在Z方向相对前模顶针板400和前模面针板500转动实现对前模面针板500的扣紧和松开,有效同步开模实现前模的拉出,防止产品粘前模。

本实施例中所述弹性压紧件14为朝向所述固定块11和连接杆12弯曲的弓形结构。本实施例中为了提高弹性压紧件14的可靠性,该弹性压紧件14为多层弯曲的弓形片叠置而成,有效保证向下弹性力足够大,同时保证强度,利于牵拉机构1长期稳定使用。

本实施例中所述定位块22朝向前模热流道板100一侧设有导向面221。本发明为了实现牵拉机构1有效升起在定位块22朝向定位销21的一侧设置有倾斜的导向面221,本发明中导向面221有效过渡导向杆23和定位块22之间的高度变化,连接杆12在转动过程中导向面221抬升带动钩连件13升起解除对前模面针板500扣紧,由于连接杆12持续受到弹性压紧件14的下压,导向面221防止连接杆12瞬间发生大角度转动,弹性压紧件14形变过大引起结构损坏。

本实施例中所述钩连件13具有一向着前模面针板500延伸的卡扣凸起131。本发明中卡扣凸起131有效保证钩连件13与前模面针板500的接触,牵拉机构1使用稳定可靠。

本实施例中所述前模面针板500装有一卡接块15,钩连件13通过卡扣凸起131与卡接块15接触。本发明通过卡接块15与卡扣凸起131的配合强化前模面针板500与牵拉机构1的配合。

本实施例中所述前模顶针板400设有让位缺口401。本发明将钩连件13与前模面针板500的连接位置内陷于前模顶针板400,有效减少部件动作相互干涉。

本实施例中所述固定块11设有安装槽111,所述连接杆12的连接部伸入所述安装槽111并通过转轴16铰接于固定块11。固定块11通过安装槽111与连接部铰接,本发明通过设置安装槽111一方面实现固定块11对连接杆12的限位安装,同时配合弹性压紧件14有效驱动连接杆12转动。

本实施例中所述B板700设有一容纳连接部转动的让位槽701。本发明中B板700的让位槽701使得整体结构更加简洁,减少外部空间占用,利于安装或者改装。

该模具的上下两侧相对设置自适应牵拉组件;自适应牵拉组件包括牵拉机构1和自定位机构2;开模过程中,随着B板700远离A板300,牵拉机构1内扣前模面针板500的一端向B板700牵拉前模顶针板400和前模面针板500至自定位机构2的定位销21移动至凸起的定位块22,牵拉机构1内扣前模面针板500的一端随着定位销21升起,牵拉机构1前端远离前模面针板500;

本发明通过自定位机构2的定位销21随着开模过程中B板700沿着X方向移动至凸起的定位块22,将原本扣入前模顶针板400和前模面针板500的牵拉机构1的钩连件13在连接杆12的带动下沿着Z方向发生转动脱离前模顶针板400和前模面针板500,完成行程可控的前模拉出;

合模过程,随着B板700靠近A板300,定位销21随牵拉机构1离开定位块22,牵拉机构1内扣前模面针板500的一侧下降重新扣入前模面针板500;前模复位杆800推动前模顶针板400和前模面针板500复位至初始状态;

结合本发明的工作过程可知,本发明不同于一般扣机装置贴合安装于模具外部,伴随着模具的开合同步驱动前模拉出,将牵拉机构1在X方向的位移通过自定位机构2转化为Z方向对牵拉机构1内扣或者解除内扣的行程控制,无需使用额外的驱动力,也不需要较大的空间来防止干涉和安装拆卸;

本发明结构简单,使用可靠,方便现有设备的安装和改装。

上述实施例和图式并非限定本发明的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

- 一种同步模具开合实现前模拉出和回位的模具

- 一种针对前模行位开模动作的模具