树脂砂连续热再生焙烧炉及系统

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及一种用于铸造过程中使用过的树脂砂进行再生重复利用的焙烧炉以及利用 该焙烧炉的系统,属于树脂砂再生技术领域。

背景技术

铸造行业中砂芯及砂型制备是重要的环节,随着资源的严格控制,原砂开采受限,铸造 用砂价格逐年上升,达到400元/吨以上,而通过废砂芯再生的砂成本低于140元/吨,同时 有效降低了危废排放量,所以废砂芯再生势在必行。

目前的树脂砂再生成套设备热效率低,占地面积大,还存在VOCs排放问题,造成大气污 染。

CN106623770A公开的《一种铸造用树脂砂再生生产线》、CN102909315A公开的《全自动 铸造用树脂砂再生生产线》以及CN102886491A公开的《一种树脂砂再生系统》都存在上述 问题,且结构复杂,再生效率低。

发明内容

本发明针对现有铸造过程废砂芯砂再生技术存在的不足,提供一种再生效果好、无二次 污染的树脂砂连续热再生焙烧炉,以及利用该热焙烧炉的再生系统。

本发明的树脂砂连续热再生焙烧炉,采用以下技术方案:

该焙烧炉,包括炉腔和炉缸,炉腔上部设置引风口和进料口,进料口处于引风口下方, 炉腔下方设置炉缸,炉腔内沿轴向分层设置热风炉管,每层的热风炉管由两端的再生风箱迂 回联通,最下部的再生风箱安装烧嘴,烧嘴与炉腔上部的引风口之间连接调温风管。

所述炉腔断面为长方形。

所述炉腔上部的最末尾再生风箱设置有热风出口,该热风出口通过热风管道与筛分烘干 滚筒下面的烘干风箱连接,以便将废砂芯中的水分泥分灰粉除掉,进而使热能得到充分利用。

所述炉腔上部在引风口和进料口之间设置有除尘器。

所述热风炉管沿炉腔轴向迂回上升,每米高度多个迂回,数倍提高了炉腔的有效高度, 使得热风在砂中的行程大幅提高。

所述热风炉管为承插管,与再生风箱承插连接,且设置承插间隙,可使热风溢出引燃树 脂砂中的可燃物,以加速树脂膜分解。

所述炉缸底部设置有卸料器,采用可调速连续卸料器。

所述烧嘴上连接助燃风管,助燃风管连接换热器,换热器处于炉缸内,贯穿炉壳与助燃 风机连接。这样鼓风机输出的助燃风通过炉缸内的换热器,在使热砂降温的同时把热量带回 烧嘴,有效提高了热效率。

所述最下部的再生风箱的两端均安装烧嘴。

废砂芯通过斗提机由进料口进入炉腔内,一定压力的燃气与助燃风分别由燃气管及助燃 风管进入烧嘴并点燃,同时设于炉顶的调温风机将调温风送入烧嘴,两个调温烧嘴产生的高 温热气流分别由炉腔最下部的1号再生风箱的两端进入,热气流通过热风炉管及两侧风厢逐 层迂回上升,使热气流与树脂砂之间的热交换时间充分延长,因而可获得较高的热效率。废 砂在炉腔内由上至下运行,被加热烘焙,在炉缸内逐层降温排出。引风机将废气引向烧嘴进 行燃烧,实现无VOCs排放。

一种树脂砂连续热再生系统,包括上述结构的焙烧炉,还包括筛分烘干滚筒、磁选装置、 原料斗提机、搓砂机和新砂添加皮带机,筛分烘干滚筒通过热风管道连接焙烧炉末端的热风 出口,筛分烘干滚筒的下方设置磁选装置,原料斗提机的进料口和出料口分别对接磁选装置 的排料口和焙烧炉的进料口,焙烧炉的卸砂口下方设置搓砂机,新砂添加皮带机的出料端对 接搓砂机。

所述筛分烘干滚筒通过输送机连接废砂芯加料斗,筛分烘干滚筒的底部设置有集料斗, 集料斗的下方设置所述磁选装置。

所述筛分烘干滚筒外部设置粉尘收集罩,收集罩的顶部连接除尘器。

所述磁选装置包括依次连接的一级磁选皮带机和二级磁选皮带机,一级磁选皮带机和二 级磁选皮带机的下方通过残铁承接导槽连接残铁承接斗。

所述搓砂机上设置有除尘罩。

所述搓砂机的下方设置有冷风箱,对热砂降温。

废砂芯首先进入筛分烘干滚筒,焙烧炉产生的热风进入筛分烘干滚筒内,对筛分过程中 的废砂芯进行烘干,将废砂芯中的水分泥分灰粉除掉;筛分烘干后的废砂芯散料进入磁选装 置,将废砂芯散料中的残铁渣排除;磁选后的废砂芯散料通过原料斗提机进入焙烧炉中加热 再生,再生砂和新砂添加皮带机输送的新砂进入搓砂机混合一并进入成品砂仓。

本发明将焙烧炉产生的热风用于烘干破碎筛分过程中的废砂芯,以便将废砂芯中的水分 泥分灰粉除掉,从而使热能得到充分利用,整个系统的再生效率要比目前设备提高30~50%。 焙烧炉中将燃烧不充分的挥发份与热气流注入烧嘴,使挥发成份充分燃烧分解,因而该系统 无VOCs排放。此外,本发明的系统占用场地小,不用建专用厂房;可在现有制芯区域内插入, 形成制芯、铸件、废砂芯再生、制芯的低耗能低排放循环生产过程。

附图说明

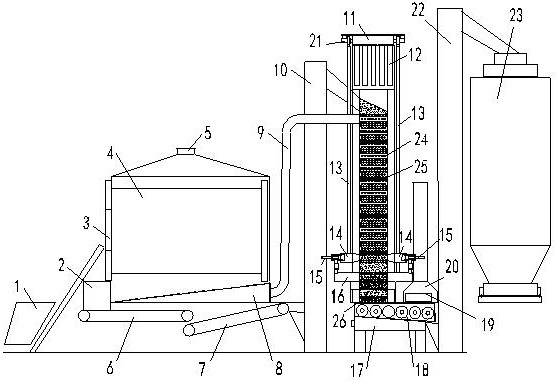

图1是本发明树脂砂连续热再生系统的结构示意图。

图2是图1中焙烧炉的左视图。

图3是本发明树脂砂连续热再生系统的平面布置示意图。

其中:1.废砂芯加料斗,2.集料斗,3.受料口,4.筛分烘干滚筒,5.除尘管接口,6.一级磁选皮带机,7.二级磁选皮带机,8.烘干风箱,9.热风管道,10.原料斗提机,11.焙烧炉,12.布袋除尘器,13.调温风管,14.调温烧嘴,15.燃气管,16.密排管换热器,17.冷风箱,18.搓砂机,19.新砂添加皮带机,20.除尘罩,21.引风机,22.成品斗提机,23.成品砂仓,24.再生风箱,25.热风炉管,26.格栅卸料器,27.保温层,28.热风出口,29.助燃风机,30.残铁承接导槽,31.残铁承接斗,32.布袋除尘器,33.烟囱。

具体实施方式

如图1和图3所示,本发明的树脂砂连续热再生系统,包括筛分烘干滚筒4、磁选装置、 原料斗提机10、焙烧炉11、搓砂机18、新砂添加皮带机19和成品斗提机22。

筛分烘干滚筒4的受料口3通过输送机连接废砂芯加料斗1,筛分烘干滚筒4的底部设 置有集料斗2和烘干风箱8,集料斗2处于烘干风箱8的一侧,烘干风箱8通过热风管道9连接焙烧炉11的炉腔上部。烘干风箱8的顶面向集料斗2的方向倾斜,该倾斜顶面承接滚筒筛,且倾斜顶面上设有鱼鳞孔,热气流通过鱼鳞孔将散落的树脂砂吹入集料斗2,筛分烘干滚筒4的顶部设置除尘管接口5。参见图3,除尘管接口5通过管道连接布袋除尘器32,布 袋除尘器32的尾端连接烟囱33。集料斗2的下方设置有磁选装置,磁选装置包括依次连接 的一级磁选皮带机6和二级磁选皮带机7。参见图2,一级磁选皮带机6和二级磁选皮带机7 的下方通过残铁承接导槽30连接残铁承接斗31。磁选装置的末端通过原料斗提机10连接焙烧炉11的上部进口。焙烧炉11的下方设置有搓砂机18,搓砂机18的出口上方设置有除尘 罩20。搓砂机18的下方设置有冷风箱17,新砂添加皮带机19连接搓砂机18的进料口,搓 砂机18为现有技术,用于对砂粒表层的粘附物进行去除,同时新砂和再生砂在搓砂机18中 混合。搓砂机18的出料口连接成品斗提机22的进料口,成品斗提机22的出料口连接成品砂 仓23。

焙烧炉11,包括炉壳,炉壳外围设置保温层,炉壳内自上至下包括炉喉、炉腔和炉缸三 段。炉喉(炉腔上部)设置进料口,进料口的上方设有布袋除尘器12,布袋除尘器12的上 方设置,炉壳外侧在布袋除尘器12的上方设置有高压引风机21。炉喉具有一定的高度,以 保证炉腔中热风炉管25的外溢风不会从加料口吹出,炉喉又是炉料预热段。

炉腔是再生段,断面为长方形。炉腔内分层设置密排的碳化硅材料制成的热风炉管25, 每层的热风炉管25由两端的再生风箱24迂回联通,热风炉管25为承插管,与再生风箱24 承插连接,且设置有承插间隙,可使热风溢出引燃树脂砂中的可燃物,以加速树脂膜分解。 如图2所示,炉腔内两侧自下至上设置若干再生风箱24,分别为1号再生风箱、2号再生风 箱、3号再生风箱、4号再生风箱、5号再生风箱……。底层最下部的1号再生风箱的两端分 别设置一个调温烧嘴14(参见图3),两个调温烧嘴14产生的高温热气流分别由炉腔最下部 的1号再生风箱的两端进入,穿过底层热风炉管25到达2号再生风箱,2号再生风箱与3号再生风箱在同侧且相通,热风再由3号再生风箱穿过密排炉管到达4号再生风箱与5号再生风箱……,如此,热气流通过热风炉管25逐层迂回上升,而使热气流与树脂砂之间的热交换时间充分延长,因而可获得较高的热效率。热风炉管25每米高度三个迂回,使得每米高度的热风(炉气)行程2x3=6米,如热风炉管25加热段的高度为5米,则热风相应行程30米。 炉腔上部的最末尾再生风箱24的热风出口28通过热风管道9与筛分烘干滚筒4下面的烘干 风箱8连接,以便将废砂芯中的水分泥分灰粉除掉,从而使热能得到充分利用,整个系统的 再生效率要比目前设备提高30%。

引风机21通过调温风管13连接调温烧嘴14,引风机21将炉腔顶部含有VOCS及CO的炉气经布袋过滤后再通过调温风管13吹入1200度的调温烧嘴14,使有害气体燃烧分解的同时,调温烧嘴14输出的调温风降至900~1000℃,进入1号再生风箱,开始按上面所述通过热风炉管25迂回上升。由炉腔顶部进料口加入的树脂砂在热风炉管25外缓慢下行(小于1mm/s),逐层升温,当到达下部的1~4号再生风箱高温区域时,砂温可达600~800℃,足 以使树脂膜分解。

调温烧嘴14连接燃气管15,调温烧嘴14连接换热器16的出口,换热器16采用管式换 热器,尤其是密排管换热器。换热器16设置在炉缸27中,炉缸27为再生砂降温段。换热器16穿过炉壳(换热器16的中间部分在炉壳内部),通过炉腔内的热量加热,实现热交换,换热器16的进口连接助燃风机29。助燃风机29经过换热器16与调温烧嘴14连接,将外部空 气引入换热器16内,通过炉壳内热量的交换,使换热器16中密排管内的空气得到预热,形 成较高温度的助燃风。调温烧嘴14的高压助燃风是由穿过炉壳的换热器16进入的,这可使 炉腔内底部热砂得到降温的同时,提高烧嘴火焰温度,可进一步提高热效率。炉缸底部设置有格栅卸料器26,为可调速连续卸料器。焙烧炉11的运行过程如下所述。

磁选后的废砂芯散料通过原料斗提机10进入炉腔,由燃气管15向调温烧嘴14通入燃气 并点燃,助燃风机29将外部空气引入换热器16,在炉壳内进行热交换的助燃风进入调温烧 嘴14助燃。热风由再生风箱24和热风炉管25逐层上升,废砂芯散料下降过程中逐层加入、 逐层升温,到炉腔的下部高温段树脂分解。树脂分解后再在炉缸内逐层降温。末端再生风箱 24的尾气进入筛分烘干滚筒4。烘焙过程中产生的粉尘通过布袋除尘器12进行除尘处理。引 风机21将布袋除尘器12产生的废气通过调温风管13引入调温烧嘴14,进一步燃烧分解, 实现无无VOCs排放。燃烧掉杂质的砂粒进入搓砂机18进一步分散。炉壳内要有一定的连续 下料速度,以保证炉料不烧结卡料。

筛分烘干滚筒4、磁选皮带机、斗提机、布袋除尘器、调温烧嘴14、搓砂机18、皮带机19、格栅卸料器26等未详细提及的设备均为现有技术。

上述系统对废砂芯再生的过程如下所述。

废砂芯加料斗1中的废砂芯通过输送机进入筛分烘干滚筒4,对树脂砂破碎筛分。焙烧 炉11产生的热风通过热风管道9进入烘干风箱8,再由烘干风箱8进入筛分烘干滚筒4内, 对筛分过程中的废砂芯进行烘干,在筛分过程中将废砂芯中的水分、泥分、灰粉除掉,产生 的粉尘及废气由除尘管接口5进入布袋除尘器32处理,废气由烟囱33排出。筛分烘干后的 废砂芯散料由集料斗2排出,进入磁选装置。磁选装置将废砂芯散料中的残铁渣排除,通过 残铁承接斗31收集。磁选后的废砂芯散料通过原料斗提机10进入焙烧炉11中加热再生,燃 烧掉废砂芯散料中的非砂成分,然后落入搓砂机18,并由冷风箱17对搓砂机18吹入冷风, 使加热砂降温。再生砂由炉底格栅卸料器26卸入搓砂机18内的同时通过新砂添加皮带机19 配入30%的原砂,因为由炉底出来的再生砂温度在300℃以上,原砂中的水分会自动被蒸发, 同时起到降温作用。混合后的成品砂由成品斗提机22输送至成品砂仓23。

- 树脂砂连续热再生焙烧炉及系统

- 树脂砂热法再生沸腾焙烧炉