一种竹可溶性膳食纤维的制备方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明属于调味品领域,具体公开了一种竹可溶性膳食纤维盐的制备方法。

背景技术

竹(

膳食纤维作为“第七大营养素”,具有多种生理功能,随着人们对健康的重视,“膳食纤维+”食品也越来越多,膳食纤维乳制品、饮料、焙烤食品等层出不穷,而竹叶通常以竹叶提取物的形式应用于肉制品、焙烤食品等,将膳食纤维应用于调味品目前较少。此外,调味品行业长期存在模仿跟风现象,大多数调味品企业在产品研发和市场开发上投入较低,市场整体产品结构单一,主要调味品企业间的产品结构十分相近,缺乏创新与突破。

基于上述分析,本发明提供了一种以膳食纤维为主的功能性食盐,综合了竹叶、竹笋、盐资源的开发,一方面能打破调味品产品结构单一的桎梏,开发新型盐类产品;另一方面通过行业耦合,提升竹资源的利用率。

发明内容

鉴于上述不足,本发明提供了一种竹可溶性膳食纤维盐及其制备方法,本发明是通过如下方法实现的:

一种竹可溶性膳食纤维盐,包括:

结晶盐以及抗结剂;

所述结晶盐与抗结剂的质量比为18~20:1。

进一步的,所述结晶盐由可溶性膳食纤维液与食盐按质量比3~5:1混合制得。

进一步的,所述抗结剂为竹叶粉;

所述竹叶粉由如下方法制得:

竹叶洗净晾干;

经液氮超微粉碎;

过100目筛,即得竹叶粉。

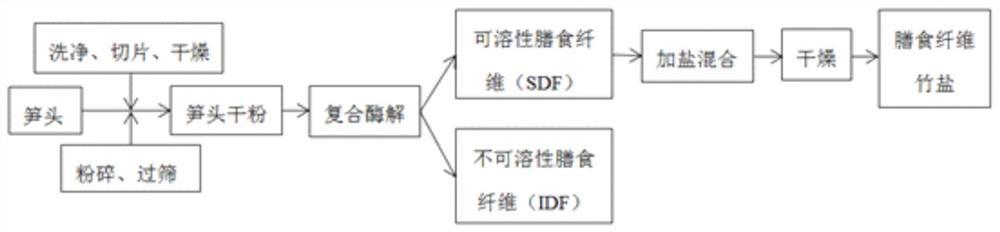

进一步的,所述可溶性膳食纤维液按照如下方法制得:

笋头预处理制成笋头粉备用;

笋头粉复合酶解并过滤分离滤渣及滤液;

所得滤液即为可溶性膳食纤维液。

进一步的,所述复合酶解包括:

向笋头粉中加水混合;

向混合液中加入复合酶;

所述复合酶包括等质量的木瓜蛋白酶(2000 u/mg)、α-淀粉酶(4000 u/g)与纤维素酶(10000 u/mg);

所述笋头粉与水的料液比为(g/mL)1:20。

进一步的,所述加酶量为笋头粉质量的1.5%~2%;所述酶解温度为50℃,酶解时间为1~2h。

进一步的,所述酶解结束还包括灭酶处理;

所述灭酶温度为100℃,灭酶时间为15min。

进一步的,所述滤渣为竹不可溶性膳食纤维。

本发明还公开了一种竹可溶性膳食纤维盐的制备方法,包括:

将结晶盐与抗结剂混合均匀;

过100目筛,即得竹可溶性膳食纤维盐。

本发明还公开了一种根据上述任一制备方法制得的竹可溶性膳食纤维盐。

进一步的,本发明还公开了上述制备方法制得的竹不可溶性膳食纤维。

进一步的,本发明还公开了一种竹不可溶性膳食纤维在食品加工中的应用。

进一步的,该应用包括但不限于生产米面制品、烘焙制品中作为添加使用。

本发明与现有产品和技术相比,具有如下优点:

1、本发明制备笋头膳食纤维的方法为复合酶法,能有效制备膳食纤维,且方法操作简单,对环境污染小。其中酶解过滤后所得的不可溶性膳食纤维(IDF)可应用米面制品、烘焙制品等其他食品领域,可溶性膳食纤维(SDF)在液态时便可加盐,打破了常规使用SDF时需干燥成固态粉末状再进行使用的局限,同时解决了竹笋SDF固体难贮存、易吸潮结块的难题,节约能源,有利于推进SDF的多元化开发利用。

2、后续将制得可溶性膳食纤维(SDF)液与食用盐混合后,发现这类型的竹盐晶体表面吸潮后非常容易溶解并重新形成结晶,由松散的自由流动状态固结在一起,形成结块的特性。而本发明将超微粉碎竹叶粉加入产品,替代传统亚铁氰化钾等化学合成抗结剂的添加,不仅解决了食用盐的结块现象,同时还赋予产品独特香味、色泽,使得最终制得的竹盐松散及流动性佳,安全性更高的同时并兼具抗氧化等生理功能,实现竹资源的高值化利用。

附图说明

图1为实施例与对比例中产品贮藏期间水分含量测定结果;

图2为本申请实施流程图。

具体实施方式

实施例1

(1)笋头可溶性膳食纤维液的制备:将笋头干燥粉碎过60目筛后,加入笋头粉质量1.5%的复合酶,50℃酶解1.5h后100℃灭酶15min,抽滤,所得滤液即可溶性膳食纤维液;

(2)复合竹盐的制备方法:按照质量份数比3:1称取可溶性膳食纤维液、食盐,充分混合溶解制成混合溶液,在竹筒中煅烧至水分蒸干,形成结晶;

(3)竹可溶性膳食纤维盐的制备:按照质量份数比20:1称取结晶盐、超微粉碎竹叶粉,混合均匀,粉碎过100目筛,制得竹可溶性膳食纤维盐。

实施例2

(1)笋头可溶性膳食纤维液的制备:将笋头干燥粉碎过60目筛后,加入笋头粉质量2%的复合酶,50℃酶解1h后100℃灭酶15min,抽滤,所得滤液即可溶性膳食纤维液;

(2)复合竹盐的制备方法:按照质量份数比3:1称取可溶性膳食纤维液、食盐,充分混合溶解制成混合溶液,在竹筒中煅烧至水分蒸干,形成结晶;

(3)竹可溶性膳食纤维盐的制备:按照质量份数比20:1称取结晶盐、超微粉碎竹叶粉,混合均匀,粉碎过100目筛,制得竹可溶性膳食纤维盐。

实施例3

(1)笋头可溶性膳食纤维液的制备:将笋头干燥粉碎过60目筛后,加入笋头粉质量1.5%的复合酶,50℃酶解2h后100℃灭酶15min,抽滤,所得滤液即可溶性膳食纤维液;

(2)复合竹盐的制备方法:按照质量份数比5:1称取可溶性膳食纤维液、食盐,充分混合溶解制成混合溶液,在竹筒中煅烧至水分蒸干,形成结晶;

(3)竹可溶性膳食纤维盐的制备:按照质量份数比18:1称取结晶盐、超微粉碎竹叶粉,混合均匀,粉碎过100目筛,制得竹可溶性膳食纤维盐。

对比例1

一种竹可溶性膳食纤维盐的制备方法

与实施例1相比,对比例1中复合竹盐的制备,用到可溶性膳食纤维液经蒸干后使用。包括以下步骤:

(1)笋头可溶性膳食纤维液的制备:将笋头干燥粉碎过60目筛后,加入笋头粉质量1.5%的复合酶,50℃酶解1.5h后100℃灭酶15min,抽滤,所得滤液即可溶性膳食纤维液,将滤液蒸发结晶,得到可溶性膳食纤维固形物;

(2)复合竹盐的制备方法:按照质量份数比1:50称取可溶性膳食纤维固形物、食盐充分混合,得到可溶性膳食纤维盐;

(3)竹可溶性膳食纤维盐的制备:按照质量份数比20:1称取可溶性膳食纤维盐、超微粉碎竹叶粉,混合均匀,粉碎过100目筛,制得竹可溶性膳食纤维盐。

对比例2

一种竹可溶性膳食纤维盐的制备方法

与实施例1相比,对比例2中竹可溶性膳食纤维盐的制备,取消竹叶超微粉的使用。包括以下步骤:

(1)笋头可溶性膳食纤维液的制备:将笋头干燥粉碎过60目筛后,加入笋头粉质量1.5%的复合酶,50℃酶解1.5h后100℃灭酶15min,抽滤,所得滤液即可溶性膳食纤维液;

(2)复合竹盐的制备方法:按照质量份数比3:1称取可溶性膳食纤维液、食盐,充分混合溶解制成混合溶液,在竹筒中煅烧至水分蒸干,形成结晶,粉碎过100目筛,制得竹可溶性膳食纤维盐。

对比例3

一种竹可溶性膳食纤维盐的制备方法

与实施例1相比,对比例3中竹可溶性膳食纤维盐的制备,以化学抗结剂—亚铁氰化钾取代超微粉碎竹叶粉。包括以下步骤

(1)笋头可溶性膳食纤维液的制备:将笋头干燥粉碎过60目筛后,加入笋头粉质量1.5%的复合酶,50℃酶解1.5h后100℃灭酶15min,抽滤,所得滤液即可溶性膳食纤维液;

(2)复合竹盐的制备方法:按照质量份数比3:1称取可溶性膳食纤维液、食盐,充分混合溶解制成混合溶液,在竹筒中煅烧至水分蒸干,形成结晶;

(3)竹可溶性膳食纤维盐的制备:按照结晶盐质量的0.005‰加入亚铁氰化钾,混合均匀,粉碎过100目筛,制得竹可溶性膳食纤维盐。

试验例1

对各组实施例与对比例所得样品进行感官评价

从色泽、气味、滋味、形态4个方面对竹可溶性膳食纤维盐进行评价,方法是选择经过专业培训且具有食品专业背景的10个人对上述实施例和对比例中制得的产品进行感官评定。评价标准详见表1:

表1 一种竹可溶性膳食纤维盐的评分标准

表2 实施例与对比例中产品评分结果表

从表1和表2评分结果可以发现:一种竹可溶性膳食纤维盐中色泽、气味和滋味、形态是最主要的感官评分指标,本发明方法制得的实施例1-2竹可溶性膳食纤维盐产品呈青绿色,色泽均一,闻之和食之均具有竹叶清香味,且滋味柔和,颗粒均匀大小适中。通过对比实施例和对比例的盐产品发现,按照本发明工艺制成的实施例产品获得较高的感官评价总分,说明通过本发明工艺可以生产出感官指标良好的竹可溶性膳食纤维盐产品。对比实施例1与对比例1(可溶性膳食纤维液蒸干后使用)可发现,当可溶性膳食纤维以固态进行使用时,产品色泽、形态得分较低,这是因为竹可溶性膳食纤维呈黄褐色,直接以固态形式加入,难以与食盐充分混合,且竹可溶性膳食纤维吸湿性极强,吸潮后导致产品整体流动性较差。对比实施例1与对比例2(取消超微粉碎竹叶粉的使用)可发现,不使用超微粉碎竹叶粉后产品色泽、气味、滋味、形态得分明显降低,这是因为竹叶具有青绿色与清香味,能赋予产品独特色泽、气味和滋味,且超微粉碎竹叶粉加入盐产品能起到物理隔离的作用,防止产品结块,因此取消超微粉碎竹叶粉的添加会影响产品的形态、色泽、气味、滋味,对产品流动性和色泽、气味、滋味都造成不良影响;对比实施例1与对比例3(以亚铁氰化钾替代超微粉碎竹叶粉)可发现,添加亚铁氰化钾的产品在色泽、气味、滋味上的得分较低,虽然亚铁氰化钾能起到抗结的作用,保持产品的流动性,但不能赋予竹盐产品独特的风味、滋味和色泽,降低了竹盐产品的特色,难以吸引消费者眼球。

(2)含水量测定

竹可溶性膳食纤维粉末难存放、易吸湿结块,未添加抗结剂的食用盐在贮藏中也易吸湿结块,因此为了凸显本发明产品的优点,测试了产品贮藏过程中的水分含量,以表征产品抗结性。

对上述实施例产品进行贮藏保存实验分析。塑料封口袋包装后放置在常温常压环境中0天、1个月、2个月、3个月,测定其含水量,并进行感官评价,观察色泽、气味、滋味及结块情况。

表3 实施例与对比例中产品感官评价结果

从图1、表3的结果可知按照本发明工艺生产的实施例1-3产品在贮藏3个月内不会出现结块、流动性变差的现象,产品具有明显的竹叶青绿色和清香味;3个月内实施例1-3产品仍具有颗粒均匀、流动性好、无结块的特征,具有明显的竹叶青绿色和清香味,不会出现对比例1中产品一开始产品流动性就一般的现象,以及贮藏2个月后出现结块小颗粒的现象;不会出现对比例2贮藏1个月后出现流动性变差,2个月后出现结块小颗粒的现象;不会出现对比例3中盐产品无竹叶青绿色、清香味的现象。

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种竹可溶性膳食纤维的制备方法

- 一种竹盐大酱、竹盐酱油、竹盐辣椒酱的制备方法