一种大规模低浓度尾砂干排处置和膏体处置联合处置方法

文献发布时间:2023-06-19 12:08:44

技术领域

本发明涉及矿山尾砂处置技术领域,具体涉及一种大规模低浓度尾砂干排处置和膏体处置联合处置方法。

背景技术

随着经济的快速发展,对矿产资源的需求量也逐渐攀升,选矿厂精矿产量增加的同时,尾矿产出量也大幅增加。根据2012年安全生产的相关规定,新建金属非金属地下矿山必须对能否采用充填采矿法进行论证,并优先推行充填采矿法。在此条件下,充填采矿法在矿山中的应用比重不断增加,其工艺技术近年来也得到了迅猛发展。

随着矿山大型化的发展,低浓度尾砂直接排放已无法满足现代矿山安全、环保、高效的要求,现场实践也证明,低浓度尾砂排放对尾矿库的危害巨大,需要投入大量的人力物力财力去精心维护,一旦维护不当还有溃坝的危险。

尾矿干排是近年来逐渐兴起的一项尾矿处置新工艺,是指经选矿流程输出的尾矿浆经多级浓缩后,再经脱水振动筛等高效脱水设备处理,形成含水小、易沉淀固化和利用场地堆存的矿渣,矿渣可以转运至固定地点进行干式堆存。

然而,常规的尾砂干排处置方法仍然存在处理方案单一、尾矿库饱和、全尾砂得不到有效利用等问题,难以同时解决尾砂堆存和空采区这两个难题。

发明内容

本发明的目的在于提供一种大规模低浓度尾砂干排处置和膏体处置联合处置方法。该方法所涉及的系统包括轮式捞沙机、高效浓密机、盘式双真空过滤机、深锥浓密机及剪切输送系统、絮凝剂添加系统、水泥添加系统、和膏体搅拌输送系统。

为此,本发明提供一种大规模低浓度尾砂干排处置和膏体处置联合处置方法,其包括:

(1)将全尾砂直接自流或泵送至捞沙机,筛选得到细尾砂;将细尾砂自流或泵送至高效浓密机,将高效浓密机的底流自流或泵送至盘式双真空过滤机矿箱和泵站矿箱;

(2)对于自流或泵送至盘式双真空过滤机矿箱的高效浓密机的底流,经双真空干燥后得干排,废水输送至高效浓密机;同时,由絮凝剂添加系统将絮凝剂送至高效浓密机中,进行絮凝沉降,然后对沉降物进行浓缩脱水;

(3)对于自流或泵送至泵站矿箱高效浓密机的底流,经泵站输送至深锥浓密机进行浓缩至膏体;

(4)对步骤(3)得到的膏体进行(a)或(b)的处理:(a)当需要排放时,将所述膏体通过剪切泵排放至尾矿库,沉淀后用挖机车进行干排;(b)当需要充填时,将所述膏体自流或剪切泵送至搅拌桶,同时由水泥添加系统将水泥加入中,使所述膏体与所述水泥充分搅拌,将搅拌得到的产物自流或泵送至采矿区和/或塌陷区进行充填。

来自选矿厂的全尾砂一般具有浓度较低的特点,直接处理的难度和成本较大,本发明提供的方法可对直接来自选矿场的全尾砂进行高效处理。不过,这并不表示限定本发明的方法仅适用于直接来自选矿厂的全尾砂或者仅适用于低浓度尾砂。根据本发明,全尾砂经自流或泵送至捞沙机,通过调整捞沙机的筛孔尺寸可捞出符合干排的尾砂或者细度模数满足要求的尾砂用于出售。捞完之后的细尾砂全部自流至高效浓密机,浓密机溢流回选厂高位水池,底流自流至盘式双真空过滤机矿箱和泵站矿箱。盘式双真空过滤机矿箱的尾砂经双真空过滤机过滤后干排。泵站矿箱尾砂经泵站输送至深锥浓密机进行二次浓缩,这部分尾砂需要膏体排放时,深锥膏体底流由剪切泵直接排放至尾矿库,沉淀后即可用挖机装车干排;需要膏体充填时由剪切泵泵送至搅拌机,与水泥充分混合后自流或泵送至采场或塌陷区。

根据本发明,高效浓密机主要是对全尾砂进行初级脱水,脱水后会大大缩小后续深锥浓密机的选型、降低投资和运行成本。同时它还可以处理选厂各路废水,比如车间地面冲洗水,过滤机废水等。而深锥浓密机主要用来对高效浓密机浓缩后的尾砂进行深度脱水至膏体。深锥浓密机的直径取决于分过来的尾砂固体量和小时方量,高度由处理量和底流浓度综合决定,浓密机锥角由尾砂底流浓度、耙架运行扭矩综合决定。对于深锥浓密机的数量,优选为一台,如果尾砂量太大可以为2台以上,总之要求尽量减少深锥浓密机的数量。

絮凝剂添加系统与高效浓密机、深锥浓密机配套使用。主要用来加快尾砂沉降速度,提高浓密机沉降、脱水效率。絮凝剂添加系统由絮凝剂、溶解槽和计量泵组成。絮凝剂与尾砂混合时要确保尾砂浆的浓度。

进一步,步骤(1)中,所述捞沙机为轮式捞沙机。

进一步,步骤(1)中,根据选厂至所述捞沙机给料槽的输送阻力,选择通过自流的方式或者通过泵送的方式,将所述全尾砂送至所述捞沙机。

进一步,步骤(1)中,所述高效浓密机产生的溢流水按照下组处理方式中的一种或几种进行处理:输送至选厂高水位池、用于所述絮凝剂添加系统用水、用于所述搅拌机用水、用于管路清洗用水、用作充填工业泵的冷却水。

进一步,步骤(2)中,所述絮凝剂添加系统包括溶解槽和计量泵。

根据本发明,絮凝剂添加系统与高效浓密机配套使用,主要用来加快尾砂沉降速度,提高浓密机的沉降、脱水效率。

进一步,步骤(3)中,所述深锥浓密机产生的溢流水按照下组处理方式中的一种或几种进行处理:输送至选厂高水位池、用于所述絮凝剂添加系统用水、用于所述搅拌机用水、用于管路清洗用水、用作充填工业泵的冷却水。

进一步,步骤(3)中,所述深锥浓密机的清水层侧壁设有至少一个(例如一个、两个或三个)出液管路,由所述出液管路排出的水按照下组处理方式中的一种或几种进行处理:用于絮凝剂稀释用水、用于搅拌机用水、用于稀释膏体浓度、用于管路冲洗、用于消防用水、用于泵冲洗、用于深锥浓密机清理、用作充填工业泵的冷却水等。

进一步,步骤(3)中,根据需要排放或者需要充填,所述剪切泵可切换膏体的输送方向,使所述膏体送至尾矿库或者搅拌桶。

进一步,步骤(3)中,在所述搅拌机的搅拌过程中,可根据需要添加粗骨料、细骨料或外加剂。

粗骨料与细骨料主要用来调节膏体配比,进而对膏体流动性和力学性能进行改善。当全尾砂细颗粒含量较多或者含泥量较多时,而所需强度又较高时,适当增加粗骨料和细骨料,有利于膏体强度提升。

进一步,所述粗骨料、细骨料和外加剂分别通过粗骨料添加系统、细骨料添加系统和外加剂添加系统进行添加至所述搅拌机中。

进一步,所述粗骨料、细骨料和外加剂分别存放于粗骨料仓、细骨料仓和外加剂仓中;所述粗骨料和细骨料通过圆盘给料机和皮带秤给到所述搅拌机中,添加量由皮带秤进行控制;所述外加剂通过螺旋输送机送至所述搅拌机中,由微粉秤控制添加量。

根据本发明所述的粗骨料和细骨料仓,可通过室内实验,对各组分的配比进行优化调整,达到降低水泥单耗、提高充填强度的目的。

进一步,所述粗骨料可以为碎石、水淬渣、戈壁集料等材料,粗骨料尺寸为2mm-20mm。

进一步,所述细骨料可以为库存尾砂、棒磨砂等材料,细骨料尺寸为0.2mm-2mm。

进一步,所述外加剂添加系统根据膏体输送和凝结性能需要进行选择;所述外加剂可以为泵送剂、缓凝剂、速凝剂、粉煤灰等材料。

进一步,步骤(3)中,所述水泥添加系统包括水泥仓和螺旋输送机。

进一步,所述水泥仓顶部设有除尘器。

进一步,所述螺旋输送机用于计量和输送水泥。

进一步,步骤(4)中,将所述搅拌得到的产物自流或通过柱塞泵(或称充填工业泵)泵送至采矿区和/或塌陷区进行充填。

与现有技术相比,本发明的技术方案具有如下技术效果:

本发明提供的方法能够将选厂尾砂全部干排或者膏体堆置处理,并可提前提取有用的砂用于销售或干排,大大降低了后续设备投资。被轮式捞沙机捞过后的偏细尾砂可干排或经深锥浓密机二次浓缩后进行膏体处置,再根据现场需求决定膏体尾矿的去向。即一套浓密系统兼顾充填和尾矿膏体堆存两个功能。

根据本发明提供的方法,在充分利用系统的同时,可以实现高质量的膏体充填,同时也能实施膏体排放技术。主要有以下几个优点:第一,整个联合处置系统由一台或多台轮式捞沙机、高效浓密机、双真空盘式过滤机、一级或多级泵站、深锥浓密机、搅拌及输送设备组成。大流量低浓度的选厂全尾砂自流或泵送至捞沙机,经打捞粗沙后,细沙分成两部分。一部分直接由双真空过滤机过滤干排,另一分部全部打入深锥浓密机制备成膏体。深锥浓密机底部需要膏体排放时,由剪切泵直接输送至尾矿库,沉淀后可直接用挖机装车干排。需要膏体充填时,由剪切泵直接输送至搅拌机,与水泥混合均匀后自流或泵送至采场或塌陷区。第二,捞沙机的加入和高效浓缩机的设计大大的降低了深锥浓密机的选型和运行成本,工艺流程简单、浓缩时间短、砂浆浓度均匀。同时,采用连续进料连续出料方式以实现浓缩过程的连续进行,且深锥浓密机溢流水浊度可以降低至20NTU以下。第三,立式搅拌机结构简单,通过特有的叶片设计将尾砂与水泥混合,具有适应性强、制备质量稳定和连续运行的优点。第四,尾矿排放浓度可提高至略饱和状态,浆体排放方式改为膏体排放方式,堆存角度可以由1°提高至3°。同时,提高了尾矿库的安全等级,节约了尾矿库的建设成本。

本发明提供的方法适用于尾砂浓度低、尾砂量大、且尾砂中有5%以上直径在0.2毫米以上的大颗粒物料。在有色、贵金属、稀有金属、黄金尤其是铁矿等各种产生全尾矿、且对充填质量和环保要求较高的矿山企业中具有广阔的应用前景。

附图说明

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。在附图中:

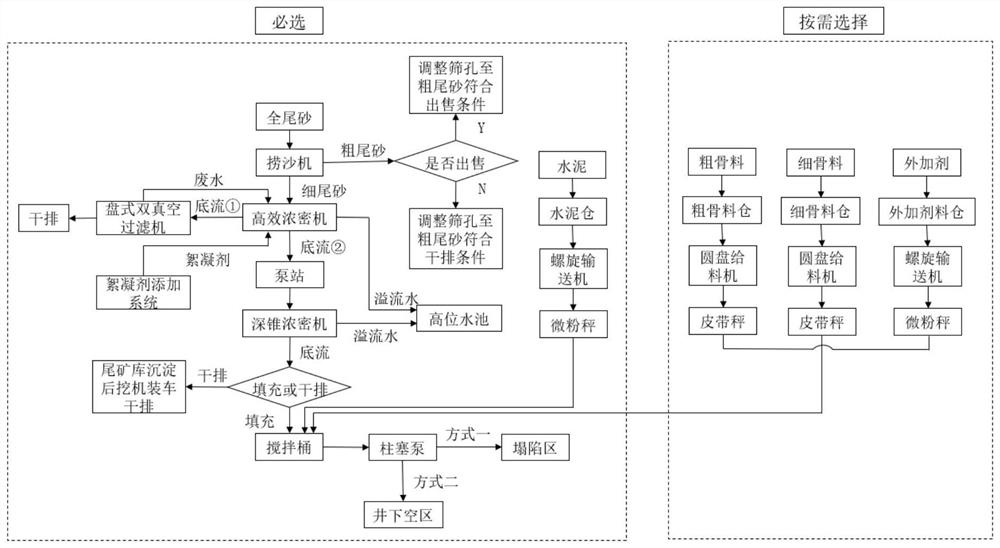

图1为本发明提供的一种大规模低浓度尾砂干排处置和膏体处置联合处置方法流程图;

图2为本发明的实施例中某矿现有尾矿处理方案示意图;

图3为深锥浓密机及其配套的剪切输送系统示意图;

其中,1-深锥浓密机锥体池,2-深锥浓密机侧壁,3-溢流堰,4-搅拌桶,5-柱塞泵,6-溢流液管路,61-加药机用水管路,62-柱塞泵用水管路,63-清洗地面管路,7-第一出液管路,8-第二出液管路,81-第一搅拌桶加液管路,82-第二搅拌桶加液管路,83-第三出液管路,831-深锥浓密机侧壁加液管路,832-深锥浓密机底部加液管路,833-底流泵冲洗管路,834-消防用水管路,835-机动用水管路,9-深锥浓密机底流排出管路,91-第一底流管路,92-第二底流管路,921--至尾矿库输送管路,922-至给料井输送管路。

具体实施方式

下面将参照附图更详细地描述本公开的示例性实施方式。虽然附图中显示了本公开的示例性实施方式,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

本发明针对现有尾矿处理方案单一、尾矿库饱和、全尾砂得不到有效利用等问题,提供一种大规模低浓度尾砂干排处置和膏体处置联合处置方法。

如图1所示为本发明提供的方法的处置流程图,将来自选矿厂的全尾砂直接输送至捞沙机,通过调整捞沙机筛孔的大小将偏粗的砂打捞干排或者销售,剩余的偏细尾砂输送至高效浓密机,同时由絮凝剂添加系统将絮凝剂送至高效浓密机中,对选厂各路废水进行浓缩脱水;这部分偏细的尾砂,一部分经双真空过滤机过滤干排,一部分经深锥浓密机浓缩后制备成膏体用于膏体处置。当深锥浓密机底流膏体排放时,可通过剪切泵输送至尾矿库,沉淀后即可用挖机装车干排;当需要充填或者向采空区输送膏体时,深锥浓密机的底流可通过剪切泵泵送至搅拌机中,同时将水泥由水泥添加系统输送至搅拌机中,使底流与水泥充分搅拌,搅拌后得到的产物自流或泵送至采场或者空区进行充填。

在此过程中,深锥浓密机的溢流水一部分输送至高位水池,另一部分直接利用深锥浓密机的高度优势在清水层侧壁开孔引水下来,用于絮凝剂稀释用水、搅拌机进行膏体浓度调整、管路冲洗和充填工业泵的冷却用水等。

如图3所示为本发明的技术方案中深锥浓密机及其配套的剪切输送系统示意图。其中,深锥浓密机顶部设有溢流堰3,溢流堰3连接有溢流液管路6以排出溢流水,溢流液管路6分为三路:加药机用水管路61、柱塞泵用水管62、清洗地面管路63,从而使溢流水分别用作不同的用途,其中柱塞泵用水管62向柱塞泵5进行供水。在清水层处,深锥浓密机侧壁2还分别设有第一出液管路7和第二出液管路8(DN250),所述第一出液管路7和第二出液管路8均分别设有手动刀闸阀门和气动阀门。其中,第一出液管路7与深锥浓密机侧壁2的连通处距离溢流堰3的垂直距离为6m,第二出液管路8余深锥浓密机侧壁2的连通处距离溢流堰3的垂直距离为1.5m。第一出液管路7和第二出液管路8在汇总后,又分支为第一搅拌桶加液管路81(DN250)、第二搅拌桶加液管路82(DN80)和第三出液管路83,所述第一搅拌桶加液管路81和第二搅拌桶加液管路82均分别设有调节阀和流量计。所述第三出液管路83分支为深锥浓密机侧壁加液管路831、深锥浓密机底部加液管路832、底流泵冲洗管路833、消防用水管路834和机动用水管路835。其中,深锥浓密机侧壁加液管路831又分支为5路,均连接于深锥浓密机椎体池1和与深锥浓密机侧壁2的连接处,以冲洗锥浓密机锥体池1底部的淤泥。所述机动用水管路835上设有液体泵。在深锥浓密机椎体池1的底部设有深锥浓密机底流排出管路9,所述深锥浓密机底流排出管路9上设有底流泵,所述深锥浓密机底流排出管路9分支为第一底流管路91和第二底流管路92,其中,第一底流管路91与所述搅拌桶4连通,将底流送至搅拌桶4;所述第二底流管路92可进一步分支为至尾矿库输送管路921和至给料井输送管路922,以分别将底流送至给尾矿库和给料井。

实施例

某铁矿采用阶段磨阶段磁选工艺。该厂由于2020年的扩能改造,造成全尾矿规模达到16000吨/天。目前的问题是尾矿库已经接近饱和,而选厂现有的过滤系统又无法满足将所有尾砂全部干排的能力,并且现场已经没有场地新增尾矿过滤机。因此只能勉强将约6000吨/天的尾砂通过隔膜泵输送至尾矿库(浓度约55%-60%)。根据其尾矿物理性能,该浓度明显偏低,尾矿库随时处于溃坝的风险。同时,由于多年的采矿,地表有一个较大的塌陷区。随着井下二期采矿工程的开展,充填采矿法已经迫在眉睫。由于尾砂的湿排量太大,尾矿库即将饱和,一旦库存饱和,则需要新征尾矿库用地进行尾矿库建设,这将是一笔不小的开支。使用本发明所述的干排和膏体处置联合处置方法对现有尾矿处理系统进行改造,改造前后充填示意流程如图2和图3。具体实施方式说明如下:

第一,保留原充填系统的捞沙机和高效浓密机,调整捞沙机筛孔使其捞出的砂细度模数达到细砂的标准并销售。新增一台深锥浓密机(配套剪切系统)、两台搅拌机和两台柱塞泵输送系统。无法干排的尾砂经深锥浓密机浓密脱水制备成全尾砂膏体,这部分尾砂需要充填时,经过剪切泵输送至搅拌机,与水泥混合以制备合格膏体,泵送至采场或塌陷区。不需要充填时,经剪切泵将底流泵送至尾矿库进行膏体堆存。

第二,当尾砂进行膏体排放时,不需要额外处理,经沉淀即可达到超高浓度,现场实际表明沉淀后可直接用挖机装车后干排。

通过对现有尾矿处理方案改造为干排处置和膏体处置联合处置方案后,其优越性归纳如下:

(1)尾矿库维护成本大幅度降低,大幅度延长尾矿库寿命,提高尾矿库安全。

将膏体尾砂直接泵送至塌陷区和空区为矿山节省了新建尾矿库的投资成本,仅一项成本节约4286万,并大幅度降低了项目建设周期。

(2)尾矿库离析降低,沉淀后的尾砂流动性差,并可直接用挖机装车干排。

由于充填浓度高,充填料离析现象降低,充填强度均匀性好。并且井下脱水少,降低井下环境污染。如果采用膏体充填,年充填量150万m

(3)增加尾矿库库容,降低征地成本

尾矿排放浓度由55%提高至72%以上。增加了尾矿的堆积角,提高了尾矿库服务年限。根据工程类比,相同尾矿库占地,保守估计,库容可以提高三倍。同时,提高了尾矿库的安全等级,意义重大,为矿山节约尾矿库的建设成本。

尾矿库回水变为厂前回水,减少蒸发量,提高水资源回收率。深锥浓密溢流水可以直接作为生产用水。排放浓度由55%提高至72%,则厂前直接回水多出2592t/d。水的价格按照4元/m

(4)社会效益好

全尾膏体充填采矿法对环境友好,可以最大限度减少尾矿排放,降低了环境的污染与破坏,有前景作为实现“绿色矿山”的重要举措。

对本实施例提供的联合处置方案和原有方案综合经济效益对比如表1。

表1两种方案技术经济比较表

由表1可以看出,采用本发明所提供的尾砂干排处置和膏体处置联合处置方法,进行二次浓缩膏体处置,不但前期投资低建设周期短而且每年运行维护费用更低。本发明提供的方案的经济效益要远远优于现有方案。因此,采用本发明提供的尾砂干排处置和膏体处置联合处置方法不仅延长了尾矿库的寿命,增大了尾矿库的安全等级,同时可为二期采矿提供充填物料,极大地提高了经济和社会效益。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

- 一种大规模低浓度尾砂干排处置和膏体处置联合处置方法

- 一种井下废置巷道全尾砂固结处置系统及其处置方法