一种催化氧化耦合分子筛转轮处理挥发性有机物的装置及方法

文献发布时间:2023-06-19 12:11:54

技术领域

本发明属于挥发性有机物处理技术领域,特别涉及一种催化氧化耦合分子筛转轮处理挥发性有机物的装置及方法。

背景技术

挥发性有机物是PM2.5和O

CN110639330A公开了一种处理含挥发性有机物气体并制备碳纳米材料的系统及方法,该系统包括一个气体吸附/脱附子系统、一个气液分离子系统和一个尾气碳化子系统;使用该系统处理含挥发性有机物的气体并制备碳纳米材料的方法,该方法将含挥发性有机物气体通过气体吸附/脱附子系统实现吸附,出气体吸附/脱附子系统的气体达标排放;将气体吸附/脱附子系统脱附的有机物经气液分离子系统进行冷凝,得到液体进行收集,回用或再处理;出气液分离子系统的尾气,进入尾气碳化子系统,在高温下生成碳纳米材料,其尾气与气体吸附/脱附子系统的尾气合并后,达标排放。但是吸附处理并不能根本上消除污染物,吸附剂饱和后需要再生或者更换,吸附剂再生时不可避免会引起二次污染的问题。

CN107469550A公开了一种集成冷凝和吸附的VOCs处理方法,该处理方法将油气通入冷箱,冷凝液化,液化有机物进入气液分离罐,不凝气体去吸附系统,吸附解吸气进气液分离罐,气液分离罐内的低温液态有机物,被回液泵加压送入吸附罐的冷却管中,离开冷却管的液态有机物去储罐。但处理方法所用设备占地面积大,液态有机物还需要进一步处理。

CN110953599A提供了一种VOCs废气催化燃烧系统及方法,所述VOCs废气催化燃烧系统包括第一换热装置、除尘装置、臭氧供给装置、混合装置、第二换热装置、催化燃烧装置以及尾气吸收装置;VOCs废气依次流经第一换热装置与除尘装置后,与臭氧供给装置产生的臭氧在混合装置内混合,然后流经第二换热装置,再进入催化燃烧装置进行催化燃烧;催化燃烧后的尾气流经第二换热装置,最终流入尾气吸收装置。但该方法以贵金属为催化剂,成本高;需在高温环境下进行,存在安全隐患且催化剂易失活;有机废气浓度较低需要外部热量来维持燃烧。

因此,亟需开发一种能够实现挥发性有机物高效降解,无需后续工艺二次处理,且工艺简单,操作方便的挥发性有机物的处理方法。

发明内容

鉴于现有技术中存在的问题,本发明的目的在于提供一种催化氧化耦合分子筛转轮处理挥发性有机物的装置及方法,所述催化氧化耦合分子筛转轮处理挥发性有机物的装置将吸附、催化氧化以及吸附剂再生一体化于转轮中,占地面积小,可实现连续处理;所述催化氧化耦合分子筛转轮处理挥发性有机物的方法可实现挥发性有机物高效降解,无需后续工艺二次处理,工艺简单,操作方便。

为达此目的,本发明采用以下技术方案:

第一方面,本发明提供了一种催化氧化耦合分子筛转轮处理挥发性有机物的装置,所述装置包括分子筛转轮,所述分子筛转轮包括吸附区、催化氧化区和冷却区。

本发明提供的催化氧化耦合分子筛转轮处理挥发性有机物的装置中吸附区、催化氧化区和冷却区,将吸附、催化氧化以及吸附剂再生集中在一个分子筛转轮中,占地面积小,通过转轮的不断转动,实现了分子筛吸附剂的再生循环利用,可对挥发性有机物进行连续处理。

优选地,在所述吸附区设置有第一进气管道和第一出气管道。

优选地,在所述催化氧化区设置有第二进气管道、第三进气管道和第二出气管道。

优选地,所述装置还包括与第二进气管道相连的氧化剂发生装置。

优选地,所述氧化剂发生装置包括紫外部件或介质阻挡放电设备。

优选地,所述装置还包括与第二进气管道相连的加热装置。

优选地,所述装置还包括设置在冷却区对应位置的冷却设备。

优选地,所述冷却设备设置在冷却区的外部。

优选地,所述吸附区的面积占分子筛转轮面积的40~60%,例如可以是40%、43%、45%、47%、50%、55%或60%。

优选地,所述催化氧化区的面积占分子筛转轮面积的20~40%,例如可以是20%、22%、25%、27%、30%、35%或40%。

优选地,所述冷却区的面积占分子筛转轮面积的20%。

本发明中吸附区的面积较催化氧化区和冷却区的面积大,具有减少转轮转动频次,降低能源消耗的优势。

优选地,所述装置还包括外壳,所述外壳的内部设有支架。

优选地,所述分子筛转轮设置于所述支架上。

优选地,所述装置还包括与分子筛转轮相连接的动力驱动装置。

优选地,所述动力驱动装置包括电机以及与电机相连的链条驱动部件。

优选地,所述链条驱动部件设置在分子筛转轮的外侧。

优选地,所述动力驱动装置还包括与电机相连的转速控制装置。

第二方面,本发明提供了一种催化氧化耦合分子筛转轮处理挥发性有机物的方法,所述方法采用第一方面所述的催化氧化耦合分子筛转轮装置进行。

本发明提供的催化氧化耦合分子筛转轮处理挥发性有机物的方法利用吸附和催化氧化耦合处理挥发性有机物,较单独分子筛转轮处理挥发性有机物而言,氧化剂可将挥发性有机物降解为二氧化碳和水,无需进行二次处理;较单独氧化处理挥发性有机物而言,耦合分子筛转轮共同处理,可以提高挥发性有机物的去除效率,且分子筛转轮中的吸附剂可以再生循环利用,大大降低处理成本。

优选地,所述方法包括如下步骤:

(1)挥发性有机物进入吸附区,经吸附区内的吸附剂吸附净化,所述吸附净化后的气体外排;

(2)转动分子筛转轮,将步骤(1)所述吸附区内的吸附剂转动到催化氧化区,挥发性有机物进入催化氧化区,利用被加热的氧化剂对挥发性有机物进行催化氧化,产生的气体外排;

(3)转动分子筛转轮,将步骤(2)催化氧化后的吸附剂转动到冷却区进行冷却,得到再生的吸附剂;

重复步骤(1)~(3),进行挥发性有机物的处理。

本发明中挥发性有机物依次经过吸附区、催化氧化区和冷却区,既实现了挥发性有机物的高效降解,又实现了分子筛吸附剂的再生循环利用。

优选地,步骤(1)所述挥发性有机物经第一进气管道进入吸附区。

优选地,所述吸附净化后的气体经第一出气管道外排。

优选地,所述吸附区、催化氧化区和冷却区内均填充有负载活性物质的分子筛吸附剂。

优选地,所述负载活性物质的吸附剂的制备方法包括如下步骤:

将活性物质醋酸盐溶解于去离子水中,搅拌至完全溶解后,加入BETA分子筛,磁力搅拌8小时;80℃下旋蒸后,于100℃烘箱中干燥12h,最后在马弗炉中于500℃焙烧3h。

优选地,所述活性物质醋酸盐包括醋酸锰、醋酸铈或醋酸镍中任意一种或至少两种的组合,其中典型但非限制性的组合为醋酸锰和醋酸铈的组合,醋酸锰和醋酸镍的组合,醋酸铈和醋酸镍的组合或醋酸锰、醋酸铈和醋酸镍三者的组合。

优选地,所述活性物质包括锰氧化物、铈氧化物或镍氧化物中任意一种或至少两种的组合,其中典型但非限制性的组合为锰氧化物和铈氧化物的组合,锰氧化物和镍氧化物的组合,铈氧化物和镍氧化物的组合或锰氧化物、铈氧化物和镍氧化物三者的组合。

优选地,所述分子筛吸附剂上活性物质负载量为0.3~20%,例如可以是0.3%、0.5%、1%、3%、5%、10%、15%、18%或20%。

优选地,所述分子筛吸附剂包括BETA分子筛。

本发明中采用具有疏水性好,选择性高的BETA分子筛进行吸附,既可减少分子筛对挥发性有机物中水分的吸附,延长吸附剂的使用寿命,又可以对挥发性有机物进行选择性吸附,提高挥发性有机物的去除效率。

优选地,步骤(2)所述挥发性有机物经第三进气管道进入催化氧化区。

优选地,步骤(2)所述氧化剂包括臭氧。

本发明中采用臭氧作为氧化剂,由于臭氧比氧气更能显著降低挥发性有机物氧化的表观活化能,可以将挥发性有机物高效分解为二氧化碳和水。

优选地,所述臭氧经紫外部件或介质阻挡放电设备处理氧气产生。

优选地,所述臭氧经加热装置进行加热。

优选地,所述加热的温度为60~170℃,例如可以是60℃、70℃、80℃、100℃、120℃、140℃、150℃或170℃。

本发明需要向催化氧化区通入被加热至60~170℃的臭氧是因为在该温度范围内臭氧催化氧化效率高,对挥发性有机物的去除效果好。

优选地,所述加热后的臭氧经第二进气管道进入催化氧化区。

优选地,所述臭氧的浓度为1000~10000ppm,例如可以是1000ppm、2000ppm、3000ppm、5000ppm、7000ppm、9000ppm或10000ppm。

本发明中将臭氧的浓度控制在1000~10000ppm,既能实现高效净化有机物又能避免多余的臭氧残留。

优选地,所述催化氧化后的气体经第二出气管道外排。

本发明中催化氧化后的气体仍具有较高的温度,可循环回到催化氧化区进行余热再利用,从而实现节约能源的目的。

优选地,所述冷却区经换热设备冷却。

优选地,所述冷却至20~30℃,例如可以是20℃、21℃、23℃、25℃、27℃、29℃或30℃。

本发明对催化氧化区被通入的热臭氧气体而加热的分子筛进行冷却,使分子筛吸附剂得以再生,当转动到吸附区后可继续进行吸附。

作为本发明优选地技术方案,所述方法包括如下步骤:

(1)挥发性有机物经第一进气管道进入吸附区,经吸附区内活性物质负载量为0.3~20%的BETA分子筛吸附剂吸附净化,所述吸附净化后的气体经第一出气管道外排;

(2)转动分子筛转轮,将步骤(1)所述吸附区内的吸附剂转动到催化氧化区,挥发性有机物经第三进气管道进入催化氧化区,由紫外部件或介质阻挡放电设备处理氧气产生1000~10000ppm臭氧被加热装置加热至60~170℃,经第二进气管道进入催化氧化区,对挥发性有机物进行催化氧化,产生的气体经第二出气管道外排;

(3)转动分子筛转轮,将步骤(2)催化氧化后的吸附剂转动到冷却区经换热设备冷却至20~30℃,得到再生的吸附剂;

重复步骤(1)~(3),进行挥发性有机物的处理。

本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

与现有技术相比,本发明的有益效果是:

(1)本发明提供的催化氧化耦合分子筛转轮处理挥发性有机物的装置将吸附、催化氧化以及吸附剂再生一体化于转轮中,占地面积小,可实现挥发性有机物连续处理;

(2)本发明提供的催化氧化耦合分子筛转轮处理挥发性有机物的方法可以实现挥发性有机物高效降解,无需进行二次处理,工艺简单,操作方便,挥发性有机物转化率≥47.53%,在较优条件下,挥发性有机物转化率≥100%。

附图说明

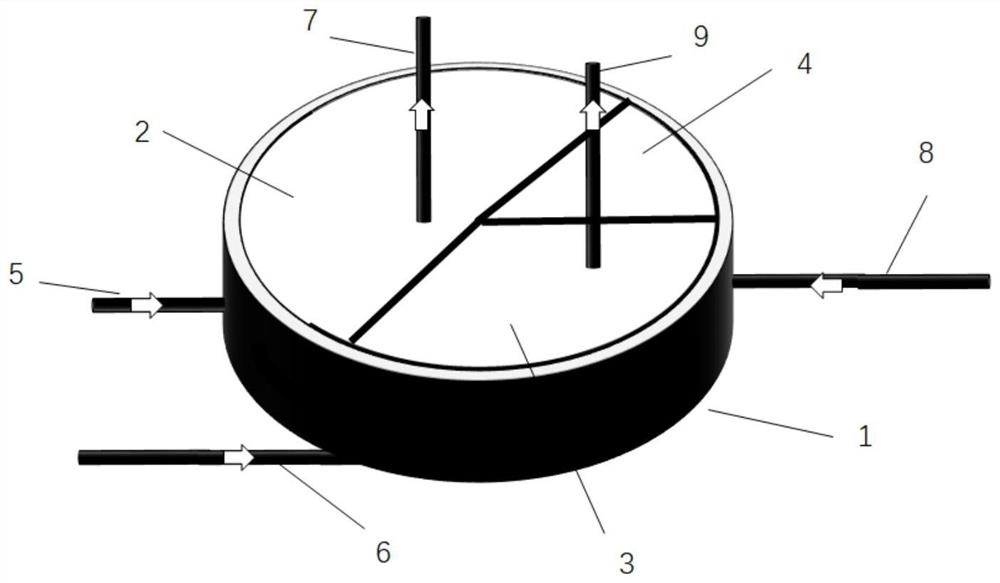

图1为本发明实施例1提供的催化氧化耦合分子筛转轮处理挥发性有机物的装置示意图。

图中:1-分子筛转轮;2-吸附区;3-催化氧化区;4-冷却区;5-第一进气管道;6-第三进气管道;7-第一出气管道;8-第二进气管道;9-第二出气管道。

具体实施方式

下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

一、实施例

实施例1

本实施例提供了一种催化氧化耦合分子筛转轮处理挥发性有机物的装置,所述装置的示意图如图1所示,所述装置包括分子筛转轮1,所述分子筛转轮1包括吸附区2、催化氧化区3和冷却区4。所述吸附区2的面积占分子筛转轮1面积的50%;所述催化氧化区3的面积占分子筛转轮1面积的30%;所述冷却区4的面积占分子筛转轮1面积的20%。

所述装置还包括与第二进气管道8相连的加热设备,与第二进气管道8相连的臭氧发生装置和设置在冷却区4外部对应位置的冷却设备;所述臭氧发生装置包括介质阻挡放电设备。

所述吸附区2设置有第一进气管道5和第一出气管道7;所述催化氧化区3设置有第二进气管道8、第三进气管道6和第二出气管道9。

所述装置还包括内部设有支架的外壳,所述分子筛转轮1设置于所述支架上;所述装置还包括与分子筛转轮1相连接的电机及与电机相连链条驱动部件和转速控制装置。

实施例2~7改变吸附区的面积占分子筛转轮面积的比例为40%、43%、45%、47%、55%、60%,冷却区占分子筛转轮面积的比例为20%,催化氧化区占剩余的面积。废气浓度为200mg/m

表1

由表1可知,随着吸附区面积占比不断增加,最大吸附量也不断增加,吸附饱和的时间也相应增加,有利于节约挥发性有机物的处理成本。但是吸附处理并不能根本上消除污染物,还需要与催化氧化技术耦合,才能实现挥发性有机物的高效降解去除。

对比例1

本对比例提供了一种分子筛转轮处理挥发性有机物的装置,所述装置将实施例1中的催化氧化区替换为加热区,将加热设备与第三进气管道相连,并删掉与催化氧化区相连的第二进气管道及与第二进气管道相连的臭氧发生装置。

二、应用例

应用例1

本应用例提供了一种催化氧化耦合分子筛转轮处理挥发性有机物的方法,所述方法应用实施例1提供的催化氧化耦合分子筛转轮处理挥发性有机物的装置进行,包括以下步骤:

(1)100ppm甲苯气体以流量200mL/min经第一进气管道进入吸附区,经吸附区内平均孔径为0.61nm、二氧化锰负载量为1%的BETA分子筛吸附剂吸附净化,所述吸附净化后的气体经第一出气管道外排;

(2)240min后转动分子筛转轮,将步骤(1)所述吸附区内的吸附剂转动到催化氧化区,挥发性有机物经第三进气管道进入催化氧化区,由波长185nm紫外灯管照射氧气产生800ppm臭氧,被电加热装置加热至170℃,以流量200mL/min经第二进气管道进入催化氧化区,对挥发性有机物进行催化氧化,产生的气体经第二出气管道外排;

(3)240min后转动分子筛转轮,将步骤(2)催化氧化后的吸附剂转动到冷却区经换热设备冷却至30℃,得到再生的吸附剂;

重复步骤(1)~(3),进行甲苯气体的处理。

应用例2

本应用例提供了一种催化氧化耦合分子筛转轮处理挥发性有机物的方法,所述方法应用实施例1提供的催化氧化耦合分子筛转轮处理挥发性有机物的装置进行,所述方法除将负载二氧化锰的分子筛替换为负载氧化镍的分子筛外,其余均与应用例1相同。

应用例3

本应用例提供了一种催化氧化耦合分子筛转轮处理挥发性有机物的方法,所述方法应用实施例1提供的催化氧化耦合分子筛转轮处理挥发性有机物的装置进行,所述方法除将负载二氧化锰的分子筛替换为负载氧化铈的分子筛外,其余均与应用例1相同。

应用例4

本应用例提供了一种催化氧化耦合分子筛转轮处理挥发性有机物的方法,所述方法应用实施例1提供的催化氧化耦合分子筛转轮处理挥发性有机物的装置进行,所述方法除将甲苯气体替换为丙烷外,其余均与应用例1相同。

应用例5

本应用对比例提供了一种催化氧化耦合分子筛转轮处理挥发性有机物的方法,所述方法应用实施例1提供的催化氧化耦合分子筛转轮处理挥发性有机物的装置进行,所述方法除将进入催化氧化区的臭氧加热至30℃外,其余均与应用例1相同。

应用例6

本应用对比例提供了一种催化氧化耦合分子筛转轮处理挥发性有机物的方法,所述方法应用实施例1提供的催化氧化耦合分子筛转轮处理挥发性有机物的装置进行,所述方法除将进入催化氧化区的臭氧加热至210℃外,其余均与应用例1相同。

应用对比例1

本应用对比例提供了一种分子筛转轮处理挥发性有机物的方法,所述方法应用对比例1提供的分子筛转轮处理挥发性有机物的装置进行,其余均与应用例1相同。

本应用对比例提供的分子筛转轮处理挥发性有机物的方法只对甲苯进行了脱附处理,并没有进行降解,后续还需要进行二次处理。

三、测试及结果

对应用例1~6中第二出气管道出口不同温度下挥发性有机物及催化氧化降解产物二氧化碳和一氧化碳浓度进行测定。通过气相色谱测定挥发性有机物的浓度,通过红外光谱测定二氧化碳浓度和一氧化碳浓度,通过反应前后挥发性有机物的浓度变化计算挥发性有机物的转化率,通过产生的二氧化碳浓度比上当量值计算二氧化碳产率,通过产生的一氧化碳浓度比上当量值计算一氧化碳产率。

表2为应用例1的结果。

表2

表3为应用例2的结果。

表3

表4为应用例3的结果。

表4

表5为应用例4的结果。

表5

表6为应用例5的结果。

表6

表7为应用例6的结果。

表7

综合应用例1~4可以看出,本发明提供的催化氧化耦合分子筛转轮处理挥发性有机物的方法能够实现对挥发性有机物的高效去除,甲苯转化率≥70.4%,在较优条件下,甲苯转化率≥95.8%,丙烷转化率≥47.53%,在较优条件下,丙烷转化率≥100%;且所述方法对挥发性有机物进行处理时,其转化率随着处理温度的增加呈先增加后降低的趋势。其中应用例1采用负载二氧化锰的分子筛进行甲苯处理时,在较低温度84℃时,甲苯转化率达到最大值,为87.9%,CO

综合应用例1和应用例5~6可以看出,应用例1中进入催化氧化区的臭氧加热至170℃,但甲苯转化率在84℃即达到了最大值,为87.9%,CO

综上所述,本发明提供的催化氧化耦合分子筛转轮处理挥发性有机物的方法可以实现挥发性有机物高效降解,无需进行二次处理,且处理能耗低,节约了成本。

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

- 一种催化氧化耦合分子筛转轮处理挥发性有机物的装置及方法

- 一种沸石浓缩转轮分子筛结合催化氧化废气处理装置及其处理方法