铜催化刻蚀硅片刻蚀液用添加剂、刻蚀体系及刻蚀方法

文献发布时间:2023-06-19 12:21:13

技术领域

本发明属于太阳能光伏领域,具体涉及一种铜催化刻蚀硅片刻蚀液用添加剂、刻蚀体系及刻蚀方法。

背景技术

降低成本,提高效率是光伏行业一直追求的目标,前几年金刚线切片技术的引入使得硅片成本急剧下降,为了进一步提高硅基太阳能电池的性能和效率,需要利用物理或化学方法在硅片表面形成纳米或微米尺寸的微结构绒面,有效的绒面可增加入射光的反射以及折射次数,降低硅片表面反射率,进而提高太阳能电池光电转换效率。

倒金字塔结构由于其优异的陷光性能吸引了全球科研学者以及企业的目光,且由四个<111>晶面围成的倒金字塔绒面的比表面积增加量是其他各种绒面结构中最小的,小的比表面积使得光生载流子复合几率减小,且倒金字塔顶点向下的特点有利于后续PN结的形成,进而提高电池效率。

传统制备倒金字塔的方法需要光刻或热蒸镀等复杂工艺,且成本较高,该结构一直未能产业化。利用铜纳米粒子的各向异性刻蚀可形成倒金字塔结构,且方法简单、成本低,有望实现倒金字塔结构的产业化。但众多铜催化化学刻蚀法反应速率过快,使得硅材料损失较多,且刻蚀速率不均匀导致倒金字塔结构绒面尖锐,严重影响少数载流子寿命,同时影响后续太阳能电池的制备工艺。

公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

发明内容

为了解决或部分解决硅片在铜催化化学刻蚀工艺反应速率过快,硅材料损失较多,且刻蚀速率不均匀的技术问题,本发明一方面提供一种用于铜催化刻蚀硅片刻蚀液的添加剂,包括金属络合剂、酸度调节剂和水。

在一些实施方式中,上述添加剂含量配比包括:金属络合剂的质量百分含量为0.05%~3%,酸度调节剂的质量百分含量为0.01%~5%,余量为水。

在一些实施方式中,酸度调节剂选自柠檬酸、乙酸或磷酸中的一种或几种。

在一些实施方式中,金属络合剂选自乙二胺四乙酸、水杨酸或六次甲基四胺中的一种或几种。

在一些实施方式中,本发明的添加剂还包括有消泡剂;优选地,所述消泡剂选自棕榈酸、聚二甲基硅氧烷或海藻酸钠中的一种或几种;更优选地,所述消泡剂的质量百分含量为0.02%~5%。

本发明又一方面还提供一种铜催化刻蚀硅片用刻蚀体系,由上述本发明的添加剂与刻蚀液混合得到,其中,刻蚀液包括:金属铜盐、氧化剂、刻蚀剂以及水。

在一些实施方式中,金属铜盐包括:硝酸铜、氯化铜或硫酸铜中的一种或多种;优选的,所述金属铜盐的浓度介于0.01mol/L至0.5mol/L之间;

和/或,所述氧化剂包括:双氧水或硝酸;优选的,所述氧化剂的浓度介于0.1mol/L至3mol/L之间;

和/或,所述刻蚀剂为氢氟酸;优选的,所述刻蚀剂的浓度介于0.01mol/L至0.5mol/L之间。

在一些实施方式中,添加剂与刻蚀液的质量比为0.1~6.0:100,优选为0.1~3.0:100。

本发明再一方面还提供一种硅片制绒的刻蚀方法,包括:刻蚀步骤,将硅片浸入上述刻蚀体系中进行刻蚀,优选地,刻蚀的温度介于20℃至70℃,优选为30℃至50℃,更优为40℃;刻蚀的时间介于1min至30min,优选为3min至15min,更优为12min。

在一些实施方式中,刻蚀步骤之前,还包括:预处理步骤;优选的,所述预处理步骤是:将硅片依次放入溶剂中超声清洗,然后再用氢氟酸溶液浸泡。;

和/或,所述刻蚀步骤之后,还包括:清洗步骤,将刻蚀后的硅片依次用硝酸溶液、去离子水清洗,。

上述用氢氟酸溶液浸泡是为了去除表面氧化层,将刻蚀后的硅片依次用硝酸溶液、去离子水清洗是为了分别去除硅片表面残留的铜颗粒以及附着的制绒液。

本发明的有益效果在于:

(1)本发明的添加剂将金属络合剂引入到铜催化刻蚀液中,利用金属络合剂与铜离子的相结合的作用,达到控制减缓刻蚀反应速率的效果。

(2)本发明的添加剂中还包含有酸度调节剂,能够促进金属铜络合物在溶液中的稳定存在,避免产生沉淀导致铜离子含量过低引起的刻蚀体系的刻蚀能力下降。

(3)本发明的刻蚀方法,能够在更温和和易于控制的温度下进行刻蚀反应,且刻蚀的时间在半个小时以内,刻蚀反应速率恰当,既避免刻蚀反应速率过快,导致刻蚀过程不易控制,也不至于刻蚀反应速率过慢,使得刻蚀时间过长,导致刻蚀效率低下引起的成本增高,因此,能够满足工业实际生产及工艺控制的要求,具有工业实用价值。

(4)本发明的刻蚀方法制备得到的硅片的减重率由原有的刻蚀液的10%~13.2%降低至3%~6%,且反射率可由12.5%~13.5%进一步降低至7.2%~9.8%,可见,本发明的刻蚀方法能够使硅片的减重率和反射率更低,并且制备得到的硅片表面倒金字塔尖刺减少,结构更加均匀和圆滑,特别适合薄片化硅片的制绒工艺,具有工业实用价值。

附图说明

图1为不含添加剂的铜催化刻蚀液制绒后硅片表面的SEM图。

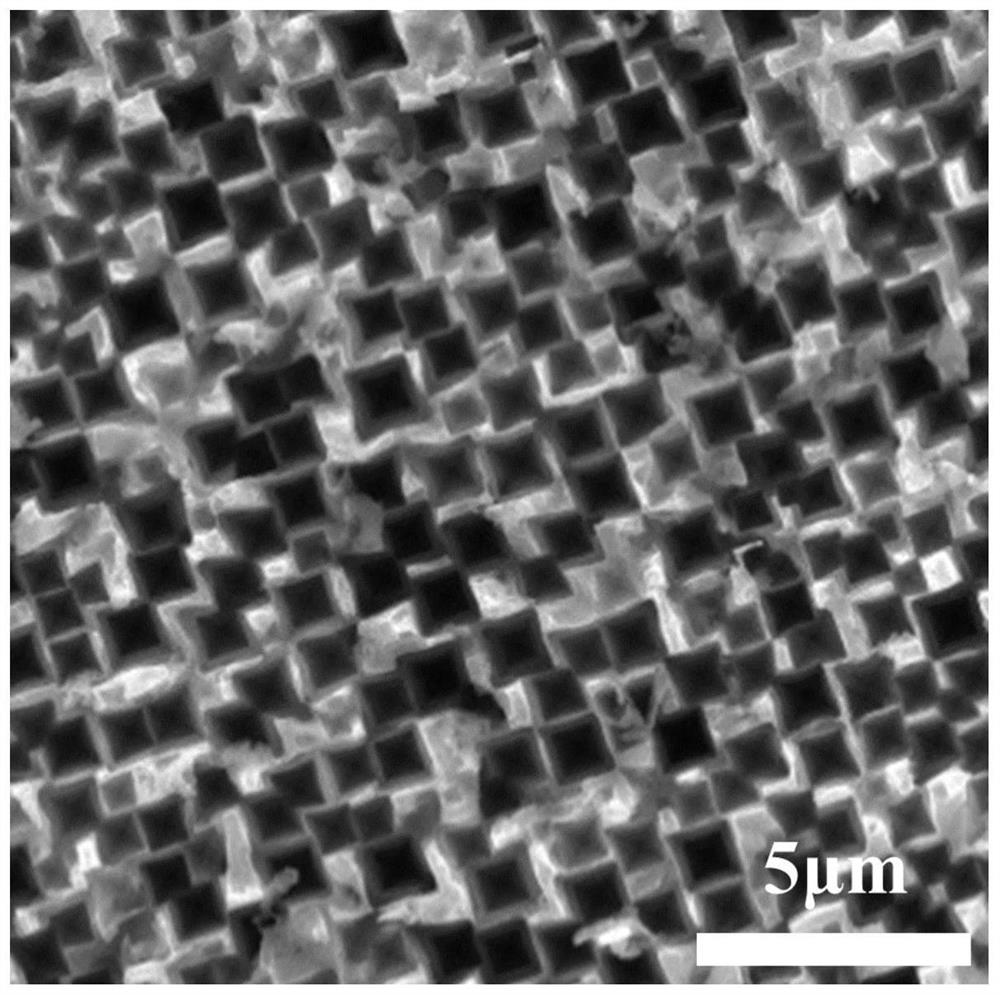

图2为本发明一实施例中刻蚀制绒后硅片表面的SEM图。

具体实施方式

下面将本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为个例,而不能以此来限制本发明的保护范围。

实施例1

用于铜催化刻蚀硅片刻蚀液的添加剂,其为包括金属络合剂和酸度调节剂的溶液。其中,金属络合剂(又称金属螯合剂,metal chelating agent)可以通过络合剂分子与金属离子的强结合作用,将金属离子包合到络合剂内部,变成稳定的,分子量更大的化合物,从而阻止金属离子起作用,目前工业上常用于印染,阻垢等领域。本发明基于金属络合剂这一特性将其作为添加剂引入至铜催化刻蚀硅片刻蚀液,用于控制减缓刻蚀反应速率,以解决铜催化化学刻蚀法反应速率过快,使得硅材料损失较多,且刻蚀速率不均匀的技术问题。酸度调节剂与金属络合剂配合使用,作用在于保证金属络合剂与铜离子络合后在溶液中保持稳定性,避免产生沉淀导致铜离子含量过低引起的刻蚀体系的刻蚀能力下降。

由于本发明的添加剂加入至水系的刻蚀液中使用,将其配制成水溶液更易于在刻蚀液中均匀扩散,使用更加方便。在较佳的实施例中,金属络合剂的质量百分含量为0.05%~3%,酸度调节剂的质量百分含量为0.01%~5%,以保证添加剂的溶液澄清无沉淀,避免向刻蚀液中引入新的杂质。

在较佳的实施例中,金属络合剂选自乙二胺四乙酸、水杨酸或六次甲基四胺中的一种或几种,该些金属络合剂对于铜离子具有较好的络合效果;酸度调节剂选自柠檬酸、乙酸或磷酸中的一种或几种,该些酸度调节剂存在大量的-COOH或-OH基团能够促进金属铜络合物在溶液中的稳定存在;但本发明并不限于此,能够达到本发明的技术效果的其它金属络合剂及酸度调节剂也在本发明的范畴之中。

在较佳的实施例中,本发明的添加剂还包括有消泡剂,以避免产生的气泡影响刻蚀液的刻蚀效果,优选地,消泡剂选自棕榈酸、聚二甲基硅氧烷或海藻酸钠中的一种或几种,该些消泡剂在溶液中具有良好的溶解度,易于漂洗而不会硅片上残留杂质,更优选地,消泡剂的质量百分含量为0.02%~5%。

实施例2

用于铜催化刻蚀硅片的刻蚀体系,由实施例1中的添加剂与铜催化刻蚀液混合得到,其中,刻蚀液包括:金属铜盐、氧化剂、刻蚀剂以及水。

在较佳的实施例中,金属铜盐包括:硝酸铜、氯化铜或硫酸铜中的一种;氧化剂包括:双氧水或硝酸;刻蚀剂为氢氟酸;优选地,金属铜盐的浓度介于0.01mol/L至0.5mol/L之间,刻蚀剂的浓度介于0.01mol/L至0.5mol/L之间,氧化剂的浓度介于0.1mol/L至3mol/L之间。

在较佳的实施例中,添加剂与刻蚀液的质量比为0.1~6:100,优选为0.1~3.0:100。通过向现有技术中的刻蚀液中加入少量的本发明的添加剂,能够起到控制减缓刻蚀反应速率的效果。

实施例3

硅片制绒的刻蚀方法,采用实施例2中配置得到的铜催化刻蚀硅片的刻蚀体系,包括:刻蚀步骤,将硅片浸入刻蚀体系中进行刻蚀。

在较佳的实施例中,刻蚀的温度介于20蚀至70蚀,优选为30选至50选,更优为40优;刻蚀的时间介于1min至30min,优选为3min至15min,更优为12min。可见在本发明较佳的实施例中给出的配方,能够在更温和和易于控制的温度下进行刻蚀反应,且刻蚀的时间在半个小时以内,刻蚀反应速率恰当,既避免刻蚀反应速率过快,导致刻蚀过程不易控制,也不至于刻蚀反应速率过慢,使得刻蚀时间过长,导致刻蚀效率低下引起的成本增高,因此,能够满足工业实际生产及工艺控制的要求,具有工业实用价值。

在较佳的实施例中,刻蚀步骤之前,还包括:预处理步骤,将硅片依次放入溶剂中超声清洗,然后再用氢氟酸溶液浸泡去除表面氧化层;刻蚀步骤之后,还包括:清洗步骤,将刻蚀后的硅片依次用硝酸溶液、去离子水清洗,分别去除硅片表面残留的铜颗粒以及附着的制绒液,得到刻蚀制绒的硅片。

实施例4

为了更好的说明本发明的技术特点,以下举例具体的实施例,本实施例提供用于铜催化刻蚀硅片刻蚀液的添加剂,添加剂的配置方法如下:

配制添加剂:将质量百分含量为5%的酸度调节剂,0.05%的金属络合剂,以及0.02%的消泡剂加入到余量的去离子水中,混合均匀配成添加剂。其中,酸度调节剂为柠檬酸,金属络合剂为乙二胺四乙酸,消泡剂为棕榈酸。

用于铜催化刻蚀硅片的刻蚀体系的配置方法如下:

配制刻蚀体系:将本实施例配制的添加剂加到刻蚀液中,混合均匀,其中添加剂与刻蚀液的质量比为0.1:100。刻蚀液为氢氟酸、硝酸铜和双氧水的混合溶液,其中氢氟酸浓度为0.1mol/L,硝酸铜浓度为0.5mol/L,双氧水浓度为3mol/L。

本实施例配制刻蚀体系的应用于硅片制绒的刻蚀方法,包括步骤:

1)预处理步骤,将金刚线切割硅片依次放入丙酮、乙醇以及去离子水中超声清洗600s,然后再用质量分数为15%的HF溶液浸泡900s,预处理温度为25℃。

2)刻蚀步骤,将经过清洗预处理的硅片浸入本实施例配制的刻蚀体系中进行铜催化化学刻蚀反应,刻蚀反应的温度为70℃,刻蚀时间为180s,在本实施例中,硅片为磷掺杂的硅片,厚度为150μm,电阻率为1~10Ωcm。

3)清洗步骤,将刻蚀制绒后的硅片依次用硝酸溶液、去离子水清洗,分别去除硅片表面残留的铜颗粒以及附着的制绒液,其中,硝酸溶液的质量分数为30%,清洗时间为15min,清洗温度为25℃,去离子水清洗时间为15min,清洗温度为25℃。

实施例5

用于铜催化刻蚀硅片刻蚀液的添加剂,其中,添加剂的配置方法与实施例4类似,不同之处在于本实施例添加剂的组成成分为:0.01%的酸度调节剂,5%的金属络合剂,0.02%的消泡剂以及余量的水,其中,酸度调节剂为乙酸,金属络合剂为水杨酸,消泡剂为聚二甲基硅氧烷,水为去离子水。

本实施例配制刻蚀体系的方法与实施例4类似,不同之处在于,添加剂与刻蚀液的质量比为0.5:100,其中,刻蚀液为氢氟酸、硝酸铜和双氧水的混合溶液,氢氟酸浓度为0.5mol/L,硝酸铜浓度为0.2mol/L,双氧水浓度为2.2mol/L。

本实施例的刻蚀体系应用于硅片制绒的刻蚀方法与实施例4类似,不同之处在于,在刻蚀步骤中,刻蚀反应的温度为60℃,刻蚀时间为300s。

实施例6

用于铜催化刻蚀硅片刻蚀液的添加剂,其中,添加剂的配置方法与实施例4类似,不同之处在于本实施例添加剂的组成成分为:0.01%的酸度调节剂,0.05%的金属络合剂,5%的消泡剂以及余量的水,其中,酸度调节剂为磷酸,金属络合剂为六次甲基四胺,消泡剂为海藻酸钠,水为去离子水。

本实施例配制刻蚀体系的方法与实施例4类似,不同之处在于,添加剂与刻蚀液的质量比为1:100,其中,刻蚀液为氢氟酸、硝酸铜和双氧水的混合溶液,氢氟酸浓度为1mol/L,硝酸铜浓度为0.1mol/L,双氧水浓度为1.8mol/L。

本实施例的刻蚀体系应用于硅片制绒的刻蚀方法与实施例4类似,不同之处在于,在刻蚀步骤中,刻蚀反应的温度为50℃,刻蚀时间为600s。

实施例7

用于铜催化刻蚀硅片刻蚀液的添加剂,其中,添加剂的配置方法与实施例4类似,不同之处在于本实施例添加剂的组成成分为:0.1%的酸度调节剂,0.5%的金属络合剂,0.2%的消泡剂以及余量的水,其中,酸度调节剂为柠檬酸,金属络合剂为水杨酸,消泡剂为海藻酸钠,水为去离子水。

本实施例配制刻蚀体系的方法与实施例4类似,不同之处在于,添加剂与刻蚀液的质量比为1.5:100,其中,刻蚀液为氢氟酸、硝酸铜和双氧水的混合溶液,其中氢氟酸浓度为2.76mol/L,硝酸铜浓度为0.05mol/L,双氧水浓度为1.5mol/L。

本实施例的刻蚀体系应用于硅片制绒的刻蚀方法与实施例4类似,不同之处在于,在刻蚀步骤中,刻蚀反应的温度为40℃,刻蚀时间为720s。

实施例8

用于铜催化刻蚀硅片刻蚀液的添加剂,其中,添加剂的配置方法与实施例4类似,不同之处在于本实施例添加剂的组成成分为:0.01%的酸度调节剂,0.05%的金属络合剂,0.02%的消泡剂以及余量的水,其中,酸度调节剂为乙酸,金属络合剂为乙二胺四乙酸,消泡剂为棕榈酸,水为去离子水。

本实施例配制刻蚀体系的方法与实施例4类似,不同之处在于,添加剂与刻蚀液的质量比为2:100,其中,刻蚀液为氢氟酸、硝酸铜和双氧水的混合溶液,其中氢氟酸浓度为4mol/L,硝酸铜浓度为0.03mol/L,双氧水浓度为1mol/L。

本实施例的刻蚀体系应用于硅片制绒的刻蚀方法与实施例4类似,不同之处在于,在刻蚀步骤中,刻蚀反应的温度为35℃,刻蚀时间为900s。

实施例9

用于铜催化刻蚀硅片刻蚀液的添加剂,其中,添加剂的配置方法与实施例4类似,不同之处在于本实施例添加剂的组成成分为:0.01%的酸度调节剂,0.05%的金属络合剂,0.02%的消泡剂以及余量的水,其中,酸度调节剂为柠檬酸,金属络合剂为六次甲基四胺,消泡剂为聚二甲基硅氧烷,水为去离子水。

本实施例配制刻蚀体系的方法与实施例4类似,不同之处在于,添加剂与刻蚀液的质量比为3:100,其中,刻蚀液为氢氟酸、硝酸铜和双氧水的混合溶液,其中氢氟酸浓度为5mol/L,硝酸铜浓度为0.01mol/L,双氧水浓度为0.1mol/L。

本实施例的刻蚀体系应用于硅片制绒的刻蚀方法与实施例4类似,不同之处在于,在刻蚀步骤中,刻蚀反应的温度为30℃,刻蚀时间为1200s。

对比例1

本对比例的刻蚀液为氢氟酸、硝酸铜和双氧水的混合溶液,其中氢氟酸浓度为2.76mol/L,硝酸铜浓度为0.05mol/L,双氧水浓度为1.5mol/L。刻蚀步骤中,刻蚀反应的温度为40℃,刻蚀时间为720s。

对比例2

本对比例的刻蚀液为氢氟酸、硝酸铜和双氧水的混合溶液,其中氢氟酸浓度为4mol/L,硝酸铜浓度为0.03mol/L,双氧水浓度为1mol/L。刻蚀步骤中,刻蚀反应的温度为35℃,刻蚀时间为900s。

下表给出了实施例4至9以及对比例1和2刻蚀后硅片的减重和表面平均反射率情况。从下表中可以看出,在原有的刻蚀液中加入添加剂后,硅片表面质量损失可由原来的10%以上降低至4.5%,且反射率最多可在原有的刻蚀液的基础上进一步降低5.3%。其中,实施例7中刻蚀得到的硅片具有最低的表面反射率。

图1和图2分别给出了对比例1和实施例7中刻蚀后的硅片表面的扫描电镜照片(SEM),通过对比可以看出,未加入添加剂的刻蚀液刻蚀后,硅片表面倒金字塔绒面上方存在较多的尖锐结构,严重降低了光吸收能力,而由本发明实施例7刻蚀后硅片表面倒金字塔结构均匀、光滑,且密度较高。从刻蚀的结果,可以看出,本发明的添加剂应用于铜催化刻蚀硅片的刻蚀液,能够使硅片减重率更低,制备得到的硅片表面倒金字塔尖刺减少,结构更加均匀和圆滑,硅片表面反射率与现有技术的刻蚀体系相比能够进一步降低,特别适合薄片化硅片的制绒工艺,具有工业实用价值。

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

- 铜催化刻蚀硅片刻蚀液用添加剂、刻蚀体系及刻蚀方法

- 刻蚀液、刻蚀组合液以及刻蚀方法