一种基于密度泛函理论的矿物晶面优选方法

文献发布时间:2023-06-19 12:22:51

技术领域

本发明涉及矿物加工工程领域,特别是一种基于密度泛函理论的矿物晶面优选方法。

背景技术

金属硫化矿是重要的金属资源矿物,一般经过破碎、磨矿、富集、冶金等流程以获得金属或金属化合物,其中很多工艺流程都与矿物的实际表面性质紧密相关。例如,在浮选流程中,根据目的矿物与脉石矿物表面性质差异,可以使用浮选药剂将目的矿物选择性富集;在浸出过程中,根据矿物表面性质可以确定最佳浸出条件,提高浸出率和浸出速率。因此,探究矿物表面性质可以对金属硫化矿的浮选、浸出等工艺过程提供理论支持,对金属硫化矿的加工处理有重要意义。

目前,密度泛函理论和分子动力学等模拟计算手段都可以从原子/分子级别直观地揭示金属硫化矿表面性质及其与药剂的作用机理,利用这些模拟手段,可以帮助我们更好地理解金属硫化矿的富集提纯过程。在目前的模拟计算中,研究者们通常选择矿物所常用的某个晶面或某几个晶面来探究矿物表面性质及其与药剂的作用机理;但这些研究中并未给出这些晶面的选择依据,这些晶面是否具有代表性,或者所选择的晶面是否更适合应用于实际工艺中,均不能得知。由于矿物在破碎磨矿过程中会暴露出众多晶面,如何选择适当的晶面进行后续矿物表面性质工艺研究,以及矿物晶面与药剂作用机理的模拟计算变得尤为重要。例如,选定矿物的优选晶面后,便可依据此晶面模拟计算系列浮选药剂与矿物之间的作用,不仅可以节省药剂开发成本,还可以直观地揭示药剂与矿物之间的作用机理。故需要提供一种有效的矿物晶面优选方法用于弥补现有技术中的不足。

发明内容

本发明的目的在于,提供一种基于密度泛函理论的矿物晶面优选方法,用于解决现有技术中缺少有效手段对矿物破碎后晶面进行合理优选的问题。

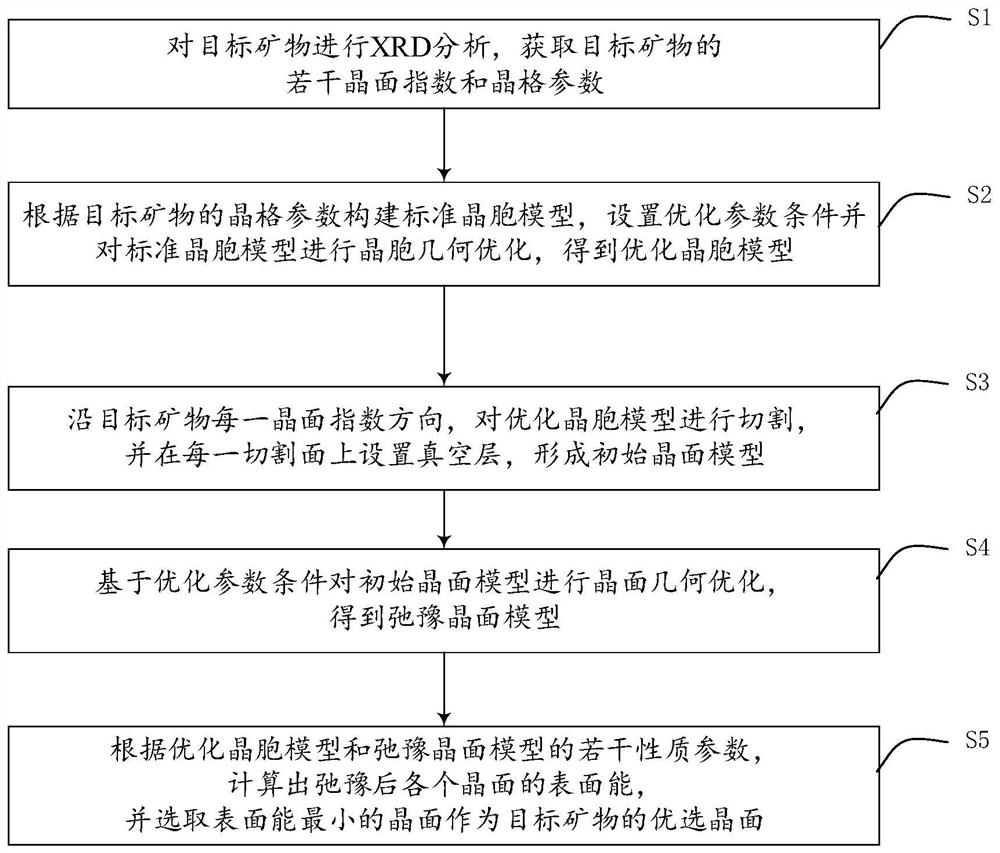

为解决上述技术问题,本发明提供了一种基于密度泛函理论的矿物晶面优选方法,其步骤包括:对目标矿物进行XRD分析,获取目标矿物的若干晶面指数和晶格参数;根据目标矿物的晶格参数构建标准晶胞模型,设置优化参数条件并对标准晶胞模型进行晶胞几何优化,得到优化晶胞模型;沿目标矿物每一晶面指数方向,对优化晶胞模型进行切割,并在每一切割面上设置真空层,形成初始晶面模型;基于优化参数条件对初始晶面模型进行晶面几何优化,得到弛豫晶面模型;根据优化晶胞模型和弛豫晶面模型若干性质参数,计算出弛豫后各个晶面的表面能,并选取表面能最小的晶面作为目标矿物的优选晶面。

其中,根据目标矿物的晶格参数构建标准晶胞模型的步骤具体为:将目标矿物的晶格参数导入Materials Studio软件中,构建得到标准晶胞模型。

其中,根据优化晶胞模型的晶格参数变化程度和晶胞能量高低,确定最优的优化参数条件;优化参数条件具体包括标准晶胞模型的交换关联泛函、截断能、k点取值、色散力修正以及自旋设置。

优选的,优化晶胞模型的晶格参数变化程度最小以及晶胞能量最低时,所对应的优化参数条件为最佳。

其中,设置优化参数条件并对标准晶胞模型进行晶胞几何优化的步骤具体为:将优化参数条件输入Materials Studio软件的Castep计算模块,对标准晶胞模型进行几何结构的优化运算。

其中,对优化晶胞模型进行切割的步骤具体为:将目标矿物的若干晶面指数输入Materials Studio软件里Build模块的Cleave Surface功能,沿若干晶面指数方向对优化晶胞模型进行切割。

其中,在每一切割面上设置真空层的步骤具体为:以优化晶胞模型为基础平移单元,在每一切割面上平移增加出预设厚度的真空层。

其中,基于优化参数条件对初始晶面模型进行晶面几何优化的步骤具体为:将优化参数条件输入Materials Studio软件的Castep计算模块,对初始晶面模型进行几何结构的优化运算。

其中,优化晶胞模型的性质参数包括经晶胞几何优化后晶胞的能量和晶胞的原子数;弛豫晶面模型的性质参数包括弛豫后晶面的能量、晶面的原子数以及晶面的面积。其中,弛豫晶胞模型中各个晶面表面能的计算式为:

式中,E

本发明的有益效果是:区别于现有技术的情况,本发明提供了一种基于密度泛函理论的矿物晶面优选方法,基于密度泛函理论通过切割矿物晶胞并建立初始晶面模型,模拟完成了晶面弛豫的过程,并通过弛豫后各个晶面的表面能对比,得到矿物的优选晶面,为模拟计算中的晶面选择提供理论依据,并对后续矿物表面性质及其与药剂作用机理的研究提供重要指导作用。

附图说明

图1是本发明中基于密度泛函理论的矿物晶面优选方法一实施方式的流程图。

具体实施方式

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,均属于本发明保护的范围。

请参阅图1,本发明中基于密度泛函理论的矿物晶面优选方法,其步骤包括:

S1:对目标矿物进行XRD分析,获取目标矿物的若干晶面指数和晶格参数。

S2:根据目标矿物的晶格参数构建标准晶胞模型,设置优化参数条件并对标准晶胞模型进行晶胞几何优化,得到优化晶胞模型。本步骤中,将S1步骤中所获取的关于目标矿物的晶格参数导入Materials Studio软件中,构建得到相应的标准晶胞模型;选择并设置最佳的优化参数条件,将优化参数条件输入Materials Studio软件的Castep计算模块中,对标准晶胞模型进行几何结构的优化运算,得到优化晶胞模型。其中,优化参数条件主要包括关于标准晶胞模型的交换关联泛函、截断能、k点取值、色散力修正以及自旋设置等参数设置。

而对于如何选择适当的优化参数条件,可通过将不同参变量组合的优化参数条件输入Castep计算模块中,计算得到多组优化晶胞模型,由优化晶胞模型可以得到相应的晶格参数变化量和晶胞能量;分别对比这些优化晶胞模型的晶格参数变化程度和晶胞能量高低,具体地,优化晶胞模型的晶格参数变化程度最小以及晶胞能量最低时,此时所对应的优化晶胞模型是最稳定的,则所对应的优化参数条件为最佳。由于优化参数条件需要设置复数个参变量,在选择最佳优化参数条件时,可采用控制变量法对所需要设置的参变量一一计算对比,当然也可以根据实际情况,对选择优化参数条件的方式进行适应性调整,在此不做限定。

S3:沿目标矿物每一晶面指数方向,对优化晶胞模型进行切割,并在每一切割面上设置真空层,形成初始晶面模型。本步骤中,将目标矿物的若干晶面指数输入MaterialsStudio软件里Build模块的Cleave Surface功能,以S1步骤中所获取的关于目标矿物的若干晶面指数为切割方向,对优化晶胞模型进行切割,得到若干切割面;以优化晶胞模型为基础平移单元,在每一切割面上平移增加出预设厚度的真空层,通过在切割面上增设新的真空层,形成初始晶面模型。本实施方式中,优选c方向作为平移增设真空层方向,在其他实施方式中,可根据实际需求沿适宜的方向来增设真空层,且真空层的设置厚度也可以进行适宜调整,在此不做限定。

S4:基于优化参数条件对初始晶面模型进行晶面几何优化,得到弛豫晶面模型。本步骤中,基于S2步骤中所确定的最佳优化参数条件,将优化参数条件输入MaterialsStudio软件的Castep计算模块中,对S3步骤所得的初始晶面模型进行几何结构的优化运算,得到弛豫晶面模型。

由于初始晶面模型是在优化晶胞模型基础上,经切割晶面并增加真空层后重新构建得到的,相对于标准晶胞模型和优化晶胞模型来说,初始晶面模型更不稳定,且具有向稳定状态晶面模型变化的趋势,此时初始晶面会发生弛豫现象。通过S4步骤对初始晶面模型进行晶面几何优化,使初始晶面模型完成弛豫过程,得到状态稳定的弛豫晶面模型。通过S3和S4步骤,完成了初始晶面模型的建立和弛豫两个过程,然后对弛豫后各个晶面的表面能进行计算,便可以优选出最稳定的晶面。

S5:根据优化晶胞模型和弛豫晶面模型的若干性质参数,计算出弛豫后各个晶面的表面能,并选取表面能最小的晶面作为目标矿物的优选晶面。本步骤中,优化晶胞模型的性质参数包括经晶胞几何优化后晶胞的能量和晶胞的原子数,弛豫晶面模型的性质参数包括晶面的能量、晶面的原子数以及晶面的面积。其中,弛豫后各个晶面表面能的计算式为:

式(1)中,E

当选定矿物的优选晶面后,便可依据此晶面模拟计算系列浮选药剂与矿物之间的作用,不仅可以节省药剂开发成本,还可以直观地揭示药剂与矿物之间的作用机理。

具体地,以矿物的浮选、浸出过程为例,矿物表面与溶液之间的相互作用往往会对浮选、浸出工艺的执行效果产生影响;在矿物破碎或磨矿过程中,通常会破坏矿物的表面结构,使众多晶面暴露出来,这时就需要对暴露出来的晶面性质进行探究。结合上述对基于密度泛函理论的矿物晶面优选方法的过程描述,可以看出该优选方法基于XRD表征和密度泛函理论进行了初始晶面模型建立和弛豫两个主要过程,通过切割晶胞得到弛豫后的晶面,来与矿物在破碎解理过程中暴露晶面的过程相契合,然后通过弛豫后各个晶面的表面能对比,得到矿物的优选晶面,便可以指导得出矿物在破碎解理后所暴露出来的最稳定晶面,而所得到的优选晶面能够为后续矿物表面性质的模拟计算提供依据。

下面通过具体实施例对上述基于密度泛函理论的矿物晶面优选方法的实施方式进行详述。下列实施例均选择金属硫化矿来执行上述优选方法,在其他实施例中,还可以将上述优选方法应用于其他类别矿物,在此不作限定。

实施例1

本实施例中,以六方晶系的辉钼矿为例,应用上述基于密度泛函理论的矿物晶面优选方法进行晶面选择,具体步骤如下:

(1)根据辉钼矿的XRD图谱,确定辉钼矿存在(001)、(103)、(105)、(100)、(110)等晶面以及相关晶格参数;

(2)将步骤(1)中所获取的关于辉钼矿的晶格参数导入Materials Studio软件中,构建得到相应的标准晶胞模型;选择并设置最佳的优化参数条件,将优化参数条件输入Castep计算模块中,对标准晶胞模型进行几何结构的优化运算,得到优化晶胞模型。其中,最佳的优化参数条件为:交换关联泛函选择广义梯度近似(GGA)下的PW91梯度修正,对价电子和离子相互作用势的描述采用超软赝势(USP),截断能选择430eV,k点取值为3×3×3,对色散力的修正采用DFT-D中的OBS方法。

(3)将辉钼矿的若干晶面指数输入Build模块的Cleave Surface功能,以步骤(1)中所获取的辉钼矿若干晶面指数为切割方向,在优化晶胞模型上切割出(001)、(103)、(105)、(100)、(110)等晶面;以优化晶胞模型为基础平移单元,在每一切割面处沿c方向平移增加出

(4)基于步骤(2)中所确定的最佳优化参数条件,将优化参数条件输入Castep计算模块中,对所得的初始晶面模型进行几何结构的优化运算,得到弛豫晶面模型。

(5)根据优化晶胞模型和弛豫晶面模型的若干性质参数,通过上述计算式(1)得出弛豫后各个晶面的表面能,详细参数如表1所示,并按照表面能的大小对辉钼矿各晶面排序得:(001)<(103)<(105)<(100)<(110);由此说明辉钼矿破碎解理过程中最容易暴露出(001)面,最具有代表性,在后续探究矿物表面性质及其与药剂作用机理的过程中应该被优先考虑,故选择(001)面为本实施例中辉钼矿的优选晶面。

表1辉钼矿各晶面的表面能

实施例2

本实施例中,以黄铁矿为例,应用上述基于密度泛函理论的矿物晶面优选方法进行晶面选择,具体步骤如下:

(1)根据黄铁矿的XRD图谱,确定黄铁矿存在(100)、(110)、(111)、(311)、(210)、(321)、(211)、(230)等晶面以及相关晶格参数;

(2)将步骤(1)中所获取的关于黄铁矿的晶格参数导入Materials Studio软件中,构建得到相应的标准晶胞模型;选择并设置最佳的优化参数条件,将优化参数条件输入Castep计算模块中,对标准晶胞模型进行几何结构的优化运算,得到优化晶胞模型。其中,最佳的优化参数条件为:交换关联泛函选择广义梯度近似(GGA)下的PW91梯度修正,对价电子和离子相互作用势的描述采用超软赝势(USP),截断能选择270eV,k点取值为2×2×1。

(3)将黄铁矿的若干晶面指数输入Build模块的Cleave Surface功能,以步骤(1)中所获取的黄铁矿若干晶面指数为切割方向,在优化晶胞模型上切割出(100)、(110)、(111)、(311)、(210)、(321)、(211)、(230)等晶面;以优化晶胞模型为基础平移单元,在每一切割面处沿c方向平移增加出

(4)基于步骤(2)中所确定的最佳优化参数条件,将优化参数条件输入Castep计算模块中,对所得的初始晶面模型进行几何结构的优化运算,得到弛豫晶面模型。

(5)根据优化晶胞模型和弛豫晶面模型的若干性质参数,通过上述计算式(1)得出弛豫后各个晶面的表面能,详细参数如表2所示,并按照表面能的大小对黄铁矿各晶面排序得:(100)<(110)<(111)<(311)<(210)<(321)<(211)<(230);由此说明黄铁矿破碎解理过程中最容易暴露出(100)面,最具有代表性,在后续探究矿物表面性质及其与药剂作用机理的过程中应该被优先考虑,故选择(100)面为本实施例中黄铁矿的优选晶面。

表2辉钼矿各晶面的表面能

区别于现有技术的情况,本发明提供了一种基于密度泛函理论的矿物晶面优选方法,基于密度泛函理论通过切割矿物晶胞得到弛豫后的晶面,模拟完成了初始晶面模型建立和弛豫过程,并通过弛豫后各个晶面的表面能对比,得到矿物的优选晶面,为模拟计算中的晶面选择提供理论依据,并对后续矿物表面性质及其与药剂作用机理的研究提供重要指导作用。

需要说明的是,以上各实施例均属于同一发明构思,各实施例的描述各有侧重,在个别实施例中描述未详尽之处,可参考其他实施例中的描述。

以上所述实施例仅表达了本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种基于密度泛函理论的矿物晶面优选方法

- 一种储层水岩反应模拟中矿物动力学参数的优选方法