一种导向叶片热斑温度场的模拟装置及方法

文献发布时间:2023-06-19 12:27:31

技术领域

本发明涉及航空发动机涡轮叶片热障涂层测试技术领域,特别涉及一种导向叶片热斑温度场的模拟装置及方法。

背景技术

航空发动机研制朝着更高的涡轮前温度和更紧凑的燃烧室结构方向发展,由此带来涡轮进口流动规律复杂、流场参数分布不均等问题,局部的最高温度可以达到最低温度的两倍左右,并在涡轮进口形成具有明显高温核心区的燃气流团,即所谓的“热斑”现象。当热斑进入涡轮级后,涡轮级中的非定现象愈发严重,并且还会产生附加的二次流动。由于动静叶排间的相对运动,冷热气流在动叶排内产生迁移,热气流往往堆积在动叶压力面上产生局部过热区,使其承受着巨大的热负荷,并且这种影响还可能延伸到第二级静叶,增加导向叶片叶身热应力,严重时还会造成叶片局部烧蚀。但是现有技术中并没有能够精准模拟热斑温度场的方案。

因此如何采用经济有效的方法对导向叶片热斑温度场进行模拟,是该领域研究工作中直接面临的现实工程问题,为此研制一种能够真实模拟热斑温度场的服役环境加载装置显得至关重要,将为涡轮流道中热斑迁移及在叶片上的聚集规律提供重要的实验平台,同时也为高效冷却方案的设计及优化提供重要的依据。

发明内容

(一)发明目的

本发明的目的是提供一种能准确模拟导向叶片热斑温度场的模拟装置及方法。

(二)技术方案

为解决上述问题,本发明的第一方面提供了一种导向叶片热斑温度场的模拟装置,包括:高温燃气发生组件,用于发生高温燃气;电热气流发生组件,用于发生电热气流;高温燃气通道,一端与所述高温燃气发生装置连通,另一端用于对准导向叶片;电热气流通道,一端与所述电热气流发生装置连通,另一端用于对准导向叶片;所述电热气流通道设置于所述高温燃气通道的四周;导向叶片,与所述高温燃气通道和所述电热气流通道的另一端对准;工作叶片,设置于所述导向叶片远离所述高温燃气通道的一侧;工作叶片涡轮盘,所述工作叶片设置于所述工作叶片涡轮盘上;旋转组件,与所述工作叶片涡轮盘的中心连接,用于旋转所述工作叶片涡轮盘。

可选地,所述电热气流通道设置有多个,多个所述电热气流通道间隔且均匀地环向分布在高温燃气通道四周。

可选地,所述高温燃气通道和所述电热气流通道平行设置。

可选地,所述热斑中心流体总温和热斑周围流体总温的温度比为 1.3-1.7。

可选地,高温燃气通道和电热气流通道的另一端设置有高温水冷蝶阀,用于控制高温燃气和电热气流的喷射速度。

可选地,上述导向叶片热斑温度场的模拟装置还包括:气体加载组件,与所述高温燃气发生组件和所述电热气流发生组件连通,用于为所述高温燃气发生组件和所述电热气流发生组件提供气体。

可选地,上述导向叶片热斑温度场的模拟装置还包括:耐温套管,套设于高温燃气通道和电热气流通道外侧,用于固定电热气流通道并沿周向均匀分布,以使得终端形成的复合气流更加均匀。

可选地,所述高温燃气通道和/或所述电热气流通道与所述导向叶片成第一预设角度设置。

本发明的第二方面提供了一种导向叶片热斑温度场的模拟方法,使用如本发明的第一方面提供的导向叶片热斑温度场的模拟装置,包括:基于预设热斑比设定高温燃气的温度范围参数,以及电热气流的温度范围和气体流量参数;其中热斑比T

(三)有益效果

本发明的上述技术方案具有如下有益的技术效果:

本发明通过将电热气流和高温燃气气流形成复合气流,以便通过调整电热气流和高温燃气气流的流量和温度来准确调整导向叶片的热斑比,以为涡轮流道中热斑迁移及在导向叶片上的聚集规律提供重要的实验依据,同时也为高效冷却方案的设计及优化提供重要的依据,并且方法经济有效。

附图说明

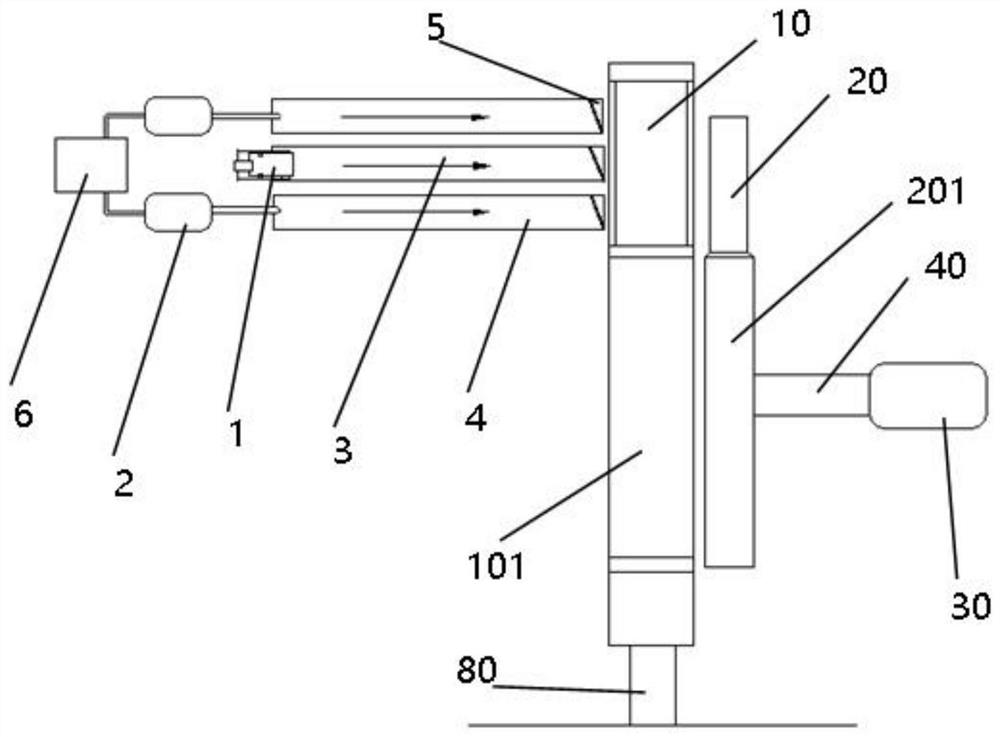

图1是本发明第一实施方式的模拟装置的结构示意图;

图2是本发明第一实施方式的模拟装置的高温燃气通道和电热气流通道侧面结构示意图;

图3是本发明第一实施方式的模拟装置的侧面结构示意图;

图4是本发明第二实施方式的模拟方法的流程图;

图5是本发明第二实施方式的一个具体实施例的导向叶片不同温度下的高温核心区的多组热斑温度场图;

图6是本发明第二实施方式的一个具体实施例的导向叶片同一温度下的高温核心区的多组热斑温度场图;

图7是本发明第二实施方式的平板件样品热斑形态的红外云图。

附图标记:

1:超音速火焰喷射器;2:电加热器;3:高温燃气通道;4:电热气流通道;5:高温水冷蝶阀;6:气体加载组件;7:耐温套管;

10:导向叶片;101:导向叶片涡轮盘;20:工作叶片;201:工作叶片涡轮盘;30:高速旋转动力组件;40:高速主轴;50:燃烧室;501:石英窗;60:红外热成像仪;70:高速CCD相机;80:固定底座。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

在附图中示出了根据本发明实施例的层结构示意图。这些图并非是按比例绘制的,其中为了清楚的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状以及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

第一实施方式

如图1-图3所示,本发明的第一实施方式提供了一种导向叶片热斑温度场的模拟装置,包括:高温燃气发生组件,用于发生高温燃气;电热气流发生组件,用于发生电热气流;高温燃气通道3,一端与所述高温燃气发生装置连通,另一端用于对准导向叶片;电热气流通道4,一端与所述电热气流发生装置连通,另一端用于对准导向叶片;所述电热气流通道4 设置于所述高温燃气通道3的四周,导向叶片10,与所述高温燃气通道3 和所述电热气流通道4的另一端对准;工作叶片20,设置于所述导向叶片 10远离所述高温燃气通道3的一侧;工作叶片涡轮盘201,所述工作叶片 20设置于所述工作叶片涡轮盘201上;旋转组件30,与所述工作叶片涡轮盘201的中心连接,用于旋转所述工作叶片涡轮盘201。本实施方式通过使电热气流和高温燃气气流形成复合气流,以便通过调整电热气流和高温燃气气流的参数来准确调整导向叶片的热斑比,以为涡轮流道中热斑迁移及在叶片上的聚集规律提供重要的实验依据,同时也为高效冷却方案的设计及优化提供重要的依据,并且方法经济有效。其中,高温燃气发生组件可包括超音速火焰喷射器1;电热气流发生组件可包括电加热器2。其中,热斑迁移是由于动静叶排间的相对运动,冷热气流在动叶排内产生迁移,热气流往往堆积在动叶压力面上产生局部过热区,使其承受着巨大的热负荷,并且这种影响还可能延伸到下一级动静叶。本发明主要是用红外拍摄了导向叶片10的温度场,但是是在动静叶排这种复合系统下进行的,动叶是高速旋转的,形成的复合气流在这种复杂的流场环境下,是会发生流动的,导致同一级动叶表面和动静叶之间的流道都可能会形成高温核心区,即热斑温度场,因复合气流是动态流动的,所以主要拍摄了导向叶片 10,即静叶。涡轮叶片包括导向叶片和工作叶片,本申请主要是对导向叶片的热斑温度场进行模拟。

在一可选实施例中,所述电热气流通道4设置有多个,多个所述电热气流通道4间隔且均匀地环向分布在高温燃气通道3四周,且高温燃气通道3和所述电热气流通道4平行设置。高温气流和电热气流形成复合环形气流以对导向叶片进行热斑温度场的服役环境的加载。具体来说,可通过控制高温燃气和电热气流的流量、温度和与导向叶片的距离来控制热斑比,其中最重要的因素是控制高温燃气和电热气流的温度。气体通道为环形,包括高温燃气通道3、电热气流通道4、高温水冷蝶阀5、耐温套管7,上述通道的绝对长度和形状保持一致;多组热气流通道环形地分布在高温燃气通道3周围,其中热气流通道在导向叶片热斑生成后,切断电加热器 2,通入冷却气流,用于导向叶片特定热斑位置的冷却;耐温套管7与多组电热气流通道4通过螺栓固定连接;气体通道下方均安装有支撑结构。耐温套管7的作用是固定电热气流通道4的,起到沿着圆周方向均匀布置在燃气通道周围,以使得高温燃气和电热气流形成的复合气流更加均匀可控。

在一可选实施例中,高温燃气通道3和电热气流通道4的另一端设置有高温水冷蝶阀5,用于控制高温燃气和电热气流的喷射速度。使高温燃气和电热气流的喷射速度一致,尽量同时达到导向叶片表面,只有同时才更好实现热斑比的加载,也可使导向叶片表面温度场更加均匀。高温水冷蝶阀5与通道间可通过螺栓固定连接,蝶杆的调节角度为0℃-90℃,阀体内腔通循环水冷却,用于高温燃气气流与热气流的气流比列调节,使二者的喷射速度趋于一致。

在一可选实施例中,上述导向叶片热斑温度场的模拟装置还包括:气体加载组件,与所述高温燃气发生组件和所述电热气流发生组件连通,用于为所述高温燃气发生组件和所述电热气流发生组件提供气体。气体加载组件包括空气压缩机8,空气压缩机8压缩后的空气,第一部分空气输入电热气流发生组件后,电热气流发生组件后将空气压缩机8压缩后的空气加热形成电热气流,通入电热气流通道4;第二部分输入水冷机,水冷机将空气压缩机8压缩后的空气降温,形成冷却气流;第三部分输入高温燃气发生组件,与航空煤油均匀混合后用于助燃,产生高温燃气气流。另一部分压缩空气因输入后用途不同分为小载气和大载气,其中小载气用于将燃烧室50中的高温火焰喷射出来,大载气用于超音速火焰喷射器1熄火后对超音速火焰喷射器1及套筒进行降温。具体来说,冷却气流用于导向叶片高温核心区形成后,对某一/组导向叶片热斑中心处加大冷却空气通量,减少其余导向叶片非热斑位置的冷气通量,从而有助于提升涡轮发动机的热效率。

在一可选实施例中,超音速火焰喷射器1环形布置且设置有多个,下部安装有支撑结构移动滑道。其喷嘴为雾化喷嘴,雾化喷嘴直径范围为φ 5mm-φ65mm;优选地喷嘴直径尺寸为10mm、16mm、20mm、25mm或40mm 中的一个或多个。得到的热斑形状近似圆形,其半径经测量分别约为 40.0mm、55.0mm、68.0mm,由红外热成像仪得到的对应红外云图分别为图7的A、B和C图。其中,超音速火焰喷射器1的目的是改变喷嘴与导向叶片的距离,以改变热斑温度场。

在一可选实施例中,所述高温燃气通道3和/或所述电热气流通道4 与所述导向叶片10成第一预设角度设置。预设角度可根据需要设置为 -45°―45°。

在一可选实施例中,上述导向叶片热斑温度场的模拟装置还包括:机闸、固定底座80和导向叶片通道。旋转组件30包括高速主轴40。其中工作叶片涡轮盘201套设在高速主轴40上,工作叶片涡轮盘201沿圆周方向上设置有多组榫槽,与多组工作叶片20榫接;导向叶片通道与耐温套管7的通道位置相对应,机闸与工作叶片涡轮盘201平行设置且间隔预设距离,固定底座与机匣固定连接。高速主轴和工作叶片涡轮盘201同轴。其中,预设转速的数值范围为0r/min-30000r/min。

在一可选实施例中,上述导向叶片热斑温度场的模拟装置还包括:实时反馈系统。实时反馈系统包括红外热成像仪和高速CCD相机,均设置在石英玻璃观察窗处;红外检测仪为美国Flier公司生产的FLIR GF309型红外检测设备,其镜头透过石英玻璃观察窗对准导向叶片组件,对导向叶片表面温度梯度进行红外图像采集;高速CCD相机透过石英玻璃观察窗对准导向叶片,对导向叶片热斑形态及位置进行实时反馈,以便于根据需要调整导向叶片热斑温度场的模拟装置的参数。其中,红外热成像仪的参数包括:发射率、外界温度、湿度、滤波片透射率和拍照频率。根据喷射出的预设高温燃气温度范围设定马弗炉的最高温度,放入导向叶片试样,在相同温度校准红外热成像仪,得到导向叶片的发射率。

第二实施方式

如图4所示,本实施方式提供了一种导向叶片热斑温度场的模拟方法,使用如本发明的第一实施方式提供的导向叶片热斑温度场的模拟装置,包括:基于预设热斑比设定高温燃气以及电热气流的参数;其中热斑比为高温燃气的温度与电热气流的温度的比值。其中,参数包括气体流量、温度和与导向叶片的距离。

在一个具体实施例中,S100:预先设定高温燃气气流的温度范围,通过改变超音速火焰喷射器1中航空煤油与氧气/空气的混合比实现,其中煤油流量0-15L/h,氧气/空气流量0-800L/min;优选地混合范围为煤油流量4-10L/h,氧气/空气流量140-500L/min。

S200:预先设定电加热器2中电热气流的气体流量和温度范围,其中气体流量0-400L/min,温度范围50-500℃。

S300:启动实验模拟装置,实现热斑比T

S400:增加某一/组导向叶片热斑高温核心区处冷却气流通量,减少其余导向叶片非热斑位置的冷气通量。可选地,产生复合气流的温度范围在一定程度上与复合气流终端距离导向叶片的绝对位置直接有关。可选地,步骤S400中冷却气流的温度范围为5℃-25℃,用于对步骤S300中产生的热斑高温核心区进行针对性冷却,从而消除热斑高温核心区对导向叶片的热负荷影响并有针对性地减少非热斑位置的冷气通量。

在一个具体实施例中,请参照图6,使用本模拟装置对导向叶片不同热斑高温核心区进行加载实验,即700-1500℃的高温核心区,相应地温比范围为1.30-1.70;

其中,如图5中A图所示,当热斑高温核心区温度为1100±10℃时的 T

具体地,选择热斑高温核心区温度为1100±10℃,T

第一步,导向叶片材质的选择及校准:材质为新型碳化硅材料,将碳化硅导向叶片整体放入管式炉内,随马弗炉升温到1100℃;其两测放入经过校准和可溯源至国家级标准的S型热电偶A和B;通过调节导向叶片位置使得A、B的温度保持1100℃且稳定10分钟,用红外测温仪对准叶片中心,通过调节发射率使得测量温度也是1100℃,记录此次发射率并重复多次取平均值,最终得到新型碳化硅材料的发射率为0.84,并将红外热成像仪镜头前加有透射率τ=0.84的外部光学器件。

第二步,导向叶片的安装及对准:按照上述方式确定导向叶片安装数目,实验过程中每组导向叶片10的数量和每组工作叶片20的数量比例为 2:3;具体地选择每组导向叶片10数量为2个,形成气流流道,选择每组工作叶片20的数量为3个,形成高速旋转下热斑温度场的模拟实验环境;将超音速火焰喷射器2的喷嘴(φ10mm)和热气流通道32出口径直对准导向叶片10前缘中心处,即相对叶高50%处,形成高温燃气流团。

第三步,高温燃气和热气流的参数:在高温核心区为1100±10℃时,加载实验过程中超音速火焰喷射器2中的煤油流量为5.5L/h、煤油压力 0.63Mpa,氧气流量295L/Min、氧气压力1.64Mpa,经充分混合后,点火后形成高温燃气流,经高温燃气通道3喷射至导向叶片通道;气体加载组件产生的冷却气体经大功率电加热器2加热形成电热气流热气流,流量为300L/Min,经热气流通道2喷射至导向叶片通道,二者经导向叶片通道前段混合成复合气流,且复合气流终端出口距离导向叶片10前缘的距离约为6cm。

第四步,分析和整理实验数据:待导向叶片热斑温度场加载实验完成后,将红外热成像仪62采集到的梯度温度图像输入计算机,分析热像中斑块、斑块数量以及斑块大小与颜色,得到时均热斑高温核心区温度及其变化量。其中高温核心区温度为1108.9℃,周围气流总温为735.2℃,热班温比T

在一个具体实施例中,请参照图6,使用本模拟装置对导向叶片同一温度下的高温核心区进行加载实验,在保证高温燃气的温度范围在某一区间内不变,通过调控多组电热气流的温度区间,实现在同一热斑高温核心区下的不同温比,即从700-1500℃的高温核心区范围内任意选择某一温度数值,相应地温比为1.30-1.70中的某一数值。

具体地,选择热斑高温核心区温度为1100±10℃,得到T

在一个具体实施例中,请参照图5和6,使用本模拟装置开展导向叶片热斑位置加载实验,其中热斑位置包括径向位置和周向位置。其中,径向位置是指导向叶片的前缘,也就是展高的方向;周向位置是指导向叶片侧面,即叶盆和叶背;热斑位置可根据气体通道终端输出的复合气流在导向叶片上的局部加载位置决定。其中复合气流最终的加载位置,主要通过调节超音速火焰喷射器中的喷嘴相对于导向叶片的对准位置,包括径向地对准和周向地对准,在根据红外热成像仪60捕捉到的红外云图和高速CCD 相机70反馈的热斑加载位置,及时调整喷嘴与导向叶片对准的绝对位置,从而实现导向叶片热斑位置的精确加载及实时调控。

在一个具体实施例中,请参照图7,使用本试验装置开展导向叶片热斑形态加载实验,主要通过改变超音速火焰喷射器2的喷嘴直径,在统一选择相同类别的喷枪套筒放大火焰来实现热斑形态的变化。

应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、CD-ROM、光学存储器等)上实施的计算机程序产品的形式。

- 一种导向叶片热斑温度场的模拟装置及方法

- 一种油浸式变压器温度场模拟装置及其分析方法