膜施加设备和膜施加方法

文献发布时间:2023-06-19 13:26:15

技术领域

本发明涉及膜施加设备和膜施加方法。

背景技术

近年来,目标对象物(诸如车辆)在一些情况下利用多种颜色进行着色。在这种情况下,可通过将膜施加到车身来实现多种颜色中的至少一种颜色的着色。作为这种技术,专利文献1中所述的技术是已知的。

发明内容

此处,在如上文描述中施加膜时,将膜施加到具有基本上平坦的形状和平缓倾斜角的目标对象物(诸如车辆的车顶)。然而,近年来,当将膜施加到各种类型的目标对象物时,目标对象物可部分地具有凹入和突出形状以及具有平缓可变形状的部分。同样存在对此类目标对象物实现施加的需求。

根据本发明的一个实施方案的膜施加设备是用于将膜施加到目标对象物的膜施加设备。该膜施加设备包括第一辊和第二辊。该第一辊在与竖直方向相交的第一方向上延伸。该第一辊被构造成从上方按压设置在该目标对象物的上侧的该膜,并且被构造成在与该第一方向和该竖直方向相交的第二方向上移动。该第二辊在该第一方向上延伸。该第二辊被构造成从上方按压设置在该目标对象物的上侧的该膜,并且被构造成在该第二方向上移动。该第二辊在该第二方向上的移动方向上设置在该第一辊的上游侧和下游侧中的至少一例。

根据本发明,可将膜施加到部分地具有凹入和突出形状的目标对象物。

附图说明

图1是示出通过使用根据本实施方案的膜施加设备将膜施加到其的车辆的一部分的透视图。

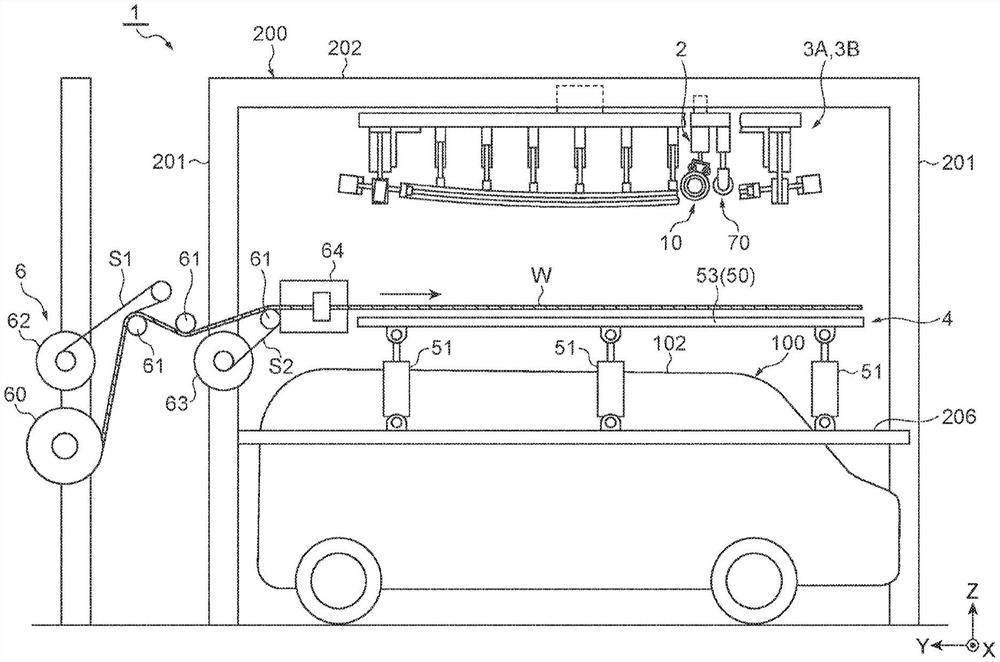

图2是示出根据本实施方案的膜施加设备的侧视图。

图3是示出根据本实施方案的膜施加设备的前视图。

图4a和图4b是示出前后方向膜施加单元的第一辊的详细构型的示意图。

图5a和图5b是示出宽度方向膜施加单元的详细构型的示意图。

图6a至图6c是示出如何在将膜施加到车顶时执行施加的示意性平面图。

图7是示出第二辊的前视图。

图8是第二辊的局部放大视图。

图9a至图9c是示出第二辊的内部构型的示意性横截面视图。

图10a至图10c是示出根据修改示例的第二辊的内部构型的示意性横截面视图。

图11a至图11c是示出根据修改示例的第二辊的内部构型的示意性横截面视图。

图12a至图12f是示出根据修改示例的第二辊的内部构型的示意性横截面视图。

图13a和图13b是示出根据修改示例的第二辊的内部构型的示意性横截面视图。

图14a和图14b是示出车辆的车顶上的珠缘的另一个示例的图示。

图15a至图15c是示出根据修改示例的第二辊周围的构型的示意性构型图。

图16是示出根据修改示例的第二辊周围的构型的示意性构型图。

图17是示出如何通过使用根据修改示例的第二辊施加膜的示意图。

图18是示出根据修改示例的第二辊周围的构型的示意性构型图。

具体实施方式

在下文中,将参考附图详细描述本发明的实施方案。需注意,在以下描述中,相同或等同的元件由相同的附图标记表示,并且那些元件的冗余描述将被省略。

图1是示出通过使用根据本实施方案的膜施加设备将膜施加到其的车辆的一部分的透视图。如图1所示,作为膜施加的目标对象物的车辆100包括侧壁101和车顶102。膜W覆盖覆盖区域CP。覆盖区域CP是车辆100的一部分,具体地讲是具有相对平缓倾斜角的车顶102和至少部分地具有大倾斜角的侧壁101的上端侧。需注意,本文的“倾斜角”是指水平表面和要将膜施加到其的目标表面之间的角度。在图1中,由膜W覆盖的车辆100的一部分是画阴影线的。

图2是示出根据本实施方案的膜施加设备的侧视图。图3是示出根据本实施方案的膜施加设备的前视图。如图2和图3所示,膜施加设备1包括前后方向膜施加单元2、宽度方向膜施加单元3A和3B、膜支撑单元4以及膜进给单元6。在膜施加时,车辆100设置在用于支撑各种机构的支撑框架200中。支撑框架200包括位于四个拐角处的柱部分201以及设置在柱部分201的上端上的顶部分202。需注意,车辆100在水平方向上的宽度方向在本文中称为X轴方向(第一方向),车辆100在水平方向上的前后方向称为Y轴方向(第二方向),并且竖直方向称为Z轴方向,其中车辆100在膜施加时的取向是参考。车辆100在宽度方向上的一侧(图3的图页的右侧)称为X轴方向上的正侧,并且另一侧(图3的图页的左侧)称为X轴方向上的反侧。车辆100的后侧称为Y轴方向上的正侧,并且前侧称为Y轴方向上的反侧。

前后方向膜施加单元2包括第一辊10和第二辊70。第二辊70在Y轴方向上的移动方向上设置在第一辊10的下游侧。在本实施方案中,前后方向膜施加单元2朝Y轴方向上的正侧移动。因此,第二辊70在Y轴方向上设置在第一辊10的反侧。需注意,稍后将描述第二辊70的详细构型。

图4a和图4b是示出前后方向膜施加单元2的第一辊10的详细构型的示意图。如图4a所示,前后方向膜施加单元2包括第一辊10、张力施加区段11、移动区段12和按压区段13。张力施加区段11、移动区段12和按压区段13由支撑构件14支撑,该支撑构件具有棒状形状并且在X轴方向上延伸。

第一辊10在X轴方向上延伸。第一辊10从上方按压设置在车辆100的上侧的膜W,并且与车辆100的形状一致地变形。第一辊10在Y轴方向上移动。具体地讲,如图4b所示,第一辊10具有允许第一辊10与车辆100的形状一致地变形的柔性构型。第一辊10包括在X轴方向上延伸的芯部分16和设置在芯部分16的外周侧的施加部分17。芯部分16是在X轴方向上延伸的圆柱形构件。

希望具有60至90的A型肖氏硬度的构件可用于芯部分16。具体地讲,优选的是,芯部分16的A型肖氏硬度为60或更大、或者70或更大。利用此构型,芯部分16可具有一定程度的刚度,在该程度下,第一辊10可在张力施加区段施加张力时保持某种形状。同时,优选的是,芯部分16的A型肖氏硬度为90或更小、或者80或更小。利用此构型,可向第一辊10赋予一定程度的柔性,在该程度下,第一辊10可与车辆100的形状一致地变形。具有如上所述的A型肖氏硬度的材料的示例包括橡胶材料,诸如氯丁二烯(CR)和腈(NBR)。那些材料可被用作芯部分16。芯部分16的直径可被设定为大约6mm至30mm。当芯部分16的直径被设定为6mm或更大时,接头部分的机械设计可被简化。当芯部分16的直径被设定为30mm或更小时,可实现第一辊10的柔性。施加部分17设置在芯部分16的外周侧,并且具有至少低于芯部分16的硬度的硬度。施加部分17是在施加膜W时与膜W形成接触的部分。施加部分17仅需要具有用于将膜W施加到目标表面的表面。尽管施加部分17的横截面形状不受限制,但也可使用包括设置在中心处的芯部分16的圆柱形构件。希望具有20至50的B型肖氏硬度的海绵状构件可用于施加部分17。具体地讲,优选的是,施加部分17的B型肖氏硬度为50或更小、或者40或更小。利用这种构型,可实现施加部分17的以下令人满意的性能,该性能使施加部分17与车辆100的形状保持一致。同时,优选的是,施加部分17的B型肖氏硬度为20或更大、或者30或更大。利用这种构型,可保持实现第一按压辊23执行的第一辊10的操作控制的程度的弹性。具有如上所述的B型肖氏硬度的材料的示例包括海绵橡胶,诸如多孔EPDM或CR橡胶。优选的是,施加部分17的外径为50mm至100mm。希望施加部分17的外径被设定为50mm或更大,使得施加部分17的外径大于芯部分16的直径。同时,优选的是,将施加部分17的外径设定为100mm或更小,因为具有大于100mm的直径的橡胶由于制造原因而不易获得。芯部分16和施加部分17中的每一者在X轴方向上的长度可大于车辆100在X轴方向上的尺寸。芯部分16比施加部分17长。芯部分16的一部分从施加部分17的两个端部部分暴露。

张力施加区段11在X轴方向上向第一辊10的至少一个端侧施加张力。张力朝向X轴方向上的外侧。在本实施方案中,张力施加区段11设置在第一辊10的两个端侧中的每个端侧。张力施加区段11包括支撑第一辊10的端部部分的支撑部分18、可在X轴方向上移动支撑部分18的驱动部分19以及耦接驱动部分19和支撑部分18的耦接部分21。

支撑部分18在X轴方向上设置在第一辊10的外侧,使得支撑部分18面向第一辊10的尖端部分。支撑部分18和第一辊10与万向接头22连接。万向接头22是允许两个构件之间的角度自由改变的接头。利用此构型,第一辊10可在第一辊10由支撑部分18支撑时自由变形。

驱动部分19设置在支撑构件14上,并且可在X轴方向上沿着支撑构件14移动支撑部分18和耦接部分21。驱动部分19包括伺服马达等。利用此构型,当驱动部分19在X轴方向上移动支撑部分18时,第一辊10的端部部分的位置也被移动。具体地讲,当驱动部分19在X轴方向上朝第一辊10的外侧移动支撑部分18时,要施加到第一辊10的张力增加。相比之下,当驱动部分19在X轴方向上朝第一辊10的内侧移动支撑部分18时,要施加到第一辊10的张力减小。

移动区段12在竖直方向上移动第一辊10。在本实施方案中,移动区段12包括伺服马达,该伺服马达在支撑构件14在X轴方向上的中心位置处设置在支撑构件14的上表面侧。移动区段12连接到支撑框架200的导轨203。移动区段12在竖直方向上移动支撑构件14,并且可从而在竖直方向上移动整个张力施加区段11和第一辊10。利用此构型,移动区段12可调整第一辊10在竖直方向上的位置,并且可使第一辊10变形为与车辆100的车顶102和侧壁101一致的形状。需注意,移动区段12不需要能够在竖直方向上移动整个第一辊10。例如,移动区段12可能够仅移动第一辊10的端部部分。移动区段12可在Y轴方向上沿着导轨203移动整个支撑构件14。利用此构型,移动区段12可在Y轴方向上移动第一辊10、张力施加区段11和按压区段13。

按压区段13包括第一按压辊23和圆筒24。第一按压辊23朝车辆100按压第一辊10,并且同时与第一辊10一起移动。圆筒24具有连接到支撑构件14的上端和连接到第一辊10的下端。因此,通过圆筒24的延伸和回缩,调整第一按压辊23的按压力。多个按压区段13沿着X轴方向以规则的间隔设置。在此,在多个按压区段13中,在X轴方向上的两个端侧的按压区段13中的每个按压区段设置有驱动部分25,该驱动部分在X轴方向上移动第一按压辊23和圆筒24。利用此构型,两个端侧的按压区段13可在X轴方向上执行位置调整,使得第一按压辊23可不断地按压激光焊缝110的上侧。按压区段13的其余部分不必包括驱动部分25。

图5a和图5b是示出宽度方向膜施加单元3B的详细构型的示意图。如图5a所示,宽度方向膜施加单元3B包括辊30、张力施加区段31、移动区段32和按压区段33。张力施加区段31、移动区段32和按压区段33由支撑构件34支撑,该支撑构件具有棒状形状并且在Y轴方向上延伸。

辊30在Y轴方向上延伸。辊30从上方按压设置在车辆100的上侧的膜W,并且与车辆100的形状一致地变形。辊30在X轴方向上移动。具体地讲,如图5b所示,辊30具有允许辊30与车辆100的形状一致地变形的柔性构型。辊30包括在Y轴方向上延伸的芯部分36和设置在芯部分36的外周侧的施加部分37。需注意,除了延伸方向之外,辊30具有与第一辊10的构型类似的构型,并因此将省略对辊30的详细描述。

张力施加区段31在Y轴方向上向辊30的至少一个端侧施加张力。张力朝向Y轴方向上的外侧。在本实施方案中,张力施加区段31设置在辊30的两个端侧中的每个端侧。张力施加区段31包括支撑辊30的端部部分的支撑部分38、可在Y轴方向上移动支撑部分38的驱动部分39以及耦接驱动部分39和支撑部分38的耦接部分41。除了施加张力的方向之外,张力施加区段31具有与张力施加区段11的构型类似的构型,并因此将省略对张力施加区段31的详细描述。

支撑部分38在X轴方向上设置在辊30的外侧,使得支撑部分38面向辊30的尖端部分。支撑部分38和辊30与万向接头42连接。万向接头42是允许两个构件之间的角度自由改变的接头。利用此构型,辊30可在辊30由支撑部分38支撑时自由变形。

移动区段32在竖直方向上移动辊30。移动区段32可在X轴方向上沿着导轨204移动整个支撑构件34。移动区段32在车辆100的车顶102和侧壁101的边缘部分的位置处移动辊30。除了移动方向之外,移动区段32具有与移动区段12的构型类似的构型,并因此将省略对移动区段32的详细描述。

按压区段33包括第二按压辊43和圆筒44。第二按压辊43朝车辆100按压辊30,并且同时与辊30一起移动。圆筒44具有连接到支撑构件34的上端和连接到辊30的下端。因此,通过圆筒44的延伸和回缩,调整第二按压辊43的按压力。多个按压区段33沿着Y轴方向以规则的间隔设置。

如图2和图3所示,膜支撑单元4是允许膜W设置在车辆100上方的机构。膜支撑单元4包括在车辆100的外周侧的位置处支撑膜W的外边缘的框架结构50以及驱动框架结构50的驱动部分51和52。具体地讲,框架结构50包括在X轴方向上设置在车辆100的两侧的一对板状构件53以及在Y轴方向上设置在车辆100的两侧的一对板状构件(未示出)。需注意,在图3和对应于图3的其它附图中,省略了在Y轴方向上设置在两侧的板状构件和驱动部分。板状构件53在XY平面中延伸并且在靠近车辆100的车顶102的高度位置处在Y轴方向上延伸。板状构件53由具有柔性的材料(诸如具有1mm至3mm的厚度的不锈钢金属板等)制成。

驱动部分51是在竖直方向上驱动板状构件53的机构。驱动部分51包括在竖直方向上延伸的圆筒。驱动部分51的上端固定到板状构件53位于X轴方向上的外侧的边缘部分的下表面,并且驱动部分51的下端固定到支撑框架200的台面部分206。此外,多个驱动部分51设置用于一个板状构件53。例如,当设置三个驱动部分51时,三个驱动部分51被设置成在Y轴方向上以预定间隔彼此间隔开。第一驱动部分51设置在板状构件53的前端部分处。第二驱动部分51在Y轴方向上设置在板状构件53的基本上中心的位置处。第三驱动部分51设置在板状构件53的后端部分处。需注意,驱动部分51的数量和位置不受特别限制。具体地讲,驱动部分51的数量可为大于三个,并且可为例如五个。驱动部分51中的每个驱动部分均为能够独立延伸和回缩的。因此,板状构件53部分地在设置驱动部分51的相应位置处在竖直方向上移动。因此,框架结构50可在开始施加膜W时调整膜W和车辆100之间的距离。框架结构50可与车辆100的弯曲形状一致地为弯曲的。此外,当通过使用第一辊10将膜W施加到车辆100时,框架结构50可在施加位置处与车辆100的弯曲形状一致地变形。

驱动部分52(图2中未示出)是在X轴方向上驱动板状构件53的机构。驱动部分52包括圆筒,该圆筒以倾斜方式延伸,使得X轴方向上的内侧位于较高位置。驱动部分52的上端固定到耦接到驱动部分51的耦接构件54,并且驱动部分52的下端固定到台面部分206。要设置用于一个板状构件53的驱动部分52的数量不受特别限制。驱动部分52不必为倾斜的,并且可被设置成在X轴方向上直线延伸。当驱动部分52回缩时,板状构件53朝X轴方向上的外侧牵拉。利用此构型,框架结构50可朝平面方向上的外侧向膜W施加张力。需注意,当向膜W施加张力时,被设置成在Y轴方向上面向彼此的板状构件(未示出)也可朝Y轴方向上的外侧牵拉膜W。

如图2所示,膜进给单元6是将膜W进给到框架结构50的机构。膜进给单元6包括辊部分60、多个导向辊61、防护片收集辊62和63以及位置对准部分64。辊部分60进给以辊形状形成的膜W。多个导向辊61对由辊部分60馈送的膜W进行导向。保护片收集辊62卷起保护片S1,该保护片从进给膜W的上表面剥离。保护片收集辊63卷起保护片S2,该保护片从进给膜W的下表面剥离。位置对准部分64在到达框架结构50之前的位置处对准膜W的位置。从位置对准部分64进给的膜W的尖端部分由固定机构(未示出)固定,并从而朝Y轴方向上的反侧移动。在膜W的尖端部分在Y轴方向上的反侧到达框架结构50的端部部分之后,将膜W的两个边缘部分施加到位于框架结构50的两侧的板状构件53的上表面。在框架结构50在Y轴方向上的正侧的位置处切断膜W。

接下来,参考图6a至图9c,将详细描述第二辊70。图6a至图6c是示出如何在将膜W施加到车顶102时执行施加的示意性平面图。图7是示出第二辊70的前视图。图8是第二辊70的局部放大视图。图9a至图9c是示出第二辊70的内部构型的示意性横截面视图。

如图6a至图6c所示,当珠缘(bead)120A和120B形成在车顶102上时,第二辊70用于将膜W令人满意地施加到珠缘120A和120B附近的部分。珠缘120A和120B形成在车顶102的后侧的区域中。珠缘120A和120B在一定状态下在前后方向上延伸,在该状态下,珠缘120A和120B在车辆宽度方向上彼此间隔开并且彼此平行地延伸。如图7所示,珠缘120A和120B中的每个珠缘包括倾斜部分121。倾斜部分121倾斜成使得X轴方向上的外侧位于比内侧高的位置处。主体部分122以与XY平面基本上平行的方式延伸并且平滑地弯曲,该主体部分是车顶102在珠缘120A的倾斜部分121和珠缘120B的倾斜部分121之间的一部分。主体部分123以与XY平面基本上平行的方式延伸并且平滑地弯曲,该主体部分是车顶102在珠缘120A和珠缘120B的倾斜部分121中的每一者在X轴方向上的外侧的一部分。主体部分122和倾斜部分121中的每个倾斜部分之间的耦接部分是车顶102的凹入和突出形状中形状在此急剧变化的部分。此类部分是连续延伸的主体部分122的形状和以预定角度连续倾斜的倾斜部分121中的每个倾斜部分的形状在此不连续的部分。此类部分称为车顶102的凹入和突出形状的不连续部分124。主体部分123和倾斜部分121中的每个倾斜部分之间的耦接部分称为不连续部分126。

第二辊70在对应于珠缘120A和120B的位置处并且在珠缘120A和120B之间的区域中延伸。如图6a至图6c所示,第二辊70在移动方向上设置在第一辊10的下游侧,并且与第一辊10一起移动。第一辊10从车顶102的前侧朝后侧在X轴方向上完全按压膜W。然后,第二辊70在对应于珠缘120A和120B附近的位置的位置处按压膜W。

如图7所示,第二辊70经由圆筒71和支撑框架72由支撑构件14支撑。圆筒71具有连接到支撑构件14的上端和连接到支撑框架72的下端。因此,通过圆筒71的延伸和回缩,调整第二辊70的按压力。虽然一对圆筒71被设置成在X轴方向上间隔开,但圆筒71的数量不受特别限制。支撑框架72包括:一对支撑部分72a,该对支撑部分在第二辊70在X轴方向上的两个端部部分处以能够旋转的方式支撑第二辊70;以及框架主体部分72b,该框架主体部分在一对支撑部分72a的上端部分处支撑一对支撑部分72a。支撑部分72a以能够旋转的方式支撑第二辊70。

圆筒71可相对于支撑构件14在竖直方向上移动第二辊70。因此,第二辊70可在竖直方向上改变相对于第一辊10的相对位置。

第二辊70包括主体部分75和大直径部分76A和76B。主体部分75是直径与车顶102的形状一致地平滑变化的部分。大直径部分76A和76B中的每个大直径部分是直径在X轴方向上的一部分处局部增加的部分。大直径部分76A和76B分别形成在对应于珠缘120A和120B的位置处。

图8示出大直径部分76A。需注意,大直径部分76B具有大直径部分76A的横向倒置形状,并因此将省略对大直径部分76B的描述。如图8所示,大直径部分76A包括顶点部分761以及倾斜部分762和763。顶点部分761是具有最大直径的部分。倾斜部分762在X轴方向上形成于顶点部分761的内侧。倾斜部分762延伸成使得在外周侧上,X轴方向上的外侧位于比内侧更远的位置。倾斜部分763在X轴方向上形成于顶点部分761的外侧。倾斜部分763延伸成使得在外周侧上,X轴方向上的内侧位于比外侧更远的位置。倾斜部分762相对于X轴的倾斜角大于平缓倾斜的主体部分75的倾斜角。倾斜部分763相对于X轴的倾斜角大于平缓倾斜的主体部分75的外端部分75a的倾斜角。

在第二辊70中,顶点部分761按压不连续部分124,倾斜部分763按压倾斜部分121,倾斜部分763和主体部分75按压主体部分122,并且主体部分75的外端部分75a按压主体部分123。

参考图9a至图9c,将描述第二辊70的横截面结构。需注意,图9a至图9c仅示出大直径部分76B。大直径部分76A也具有类似的构型,并因此将省略对大直径部分76A的描述。为了更好地理解,在图9a至图9c中,省略车顶102的厚度,并且仅示出施加表面的形状。顶点部分761被示出为拐角部分。上述内容同样适用于图10a至图13b。如图9a所示,第二辊70包括第一层81和位于外周侧的第二层82。第一层81和第二层82在径向方向上形成,并且由彼此不同的材料形成。第一层81由第二辊70的轴部分80的外周表面支撑。第二层82的外周表面构成第二辊70的外周表面。因此,第二层82的外周表面的形状是类似于上述第二辊70的外周表面的形状。第一层81由比第二层82的材料更硬的材料制成。优选的是,当第一层81由发泡材料制成时,第一层81的硬度为20至90的A型肖氏硬度或B型肖氏硬度、或者60至90的B型肖氏硬度。优选的是,当第二层82由发泡材料制成时,第二层82的硬度为10至45的A型肖氏硬度或B型肖氏硬度、或者10至35的B型肖氏硬度。例如,作为第一层81和第二层82的材料,可采用硅树脂、聚氯酯和丁基橡胶。第一层81和轴部分80可彼此成一体。在这种情况下,第一层81的材料是金属或树脂。

第二辊70的第一层81具有根据X轴方向上的位置而变化的厚度。具体地,在对应于主体部分75的部分中,第一层81的外周表面具有与主体部分75的外周表面基本上平行的形状。需注意,轴部分80的外周表面不必具有基本上平行于主体部分75的外周表面的形状,并且可具有在X轴方向上具有恒定直径的形状。第一层81被形成为使得第一层81的直径与大直径部分76B一致地增加。具体地讲,与倾斜部分762一样,在对应于倾斜部分762的部分中,第一层81具有在X轴方向上从内侧朝外侧增加的直径。与倾斜部分763一样,在对应于倾斜部分763的部分中,第一层81具有在X轴方向上从外侧朝内侧增加的直径。与顶点部分761一样,在对应于顶点部分761的部分中,第一层81具有最大直径。

第二辊70的第二层82具有根据X轴方向上的位置而变化的厚度。该厚度由第一层81的外周表面和第二层82的外周表面之间的尺寸限定。需注意,第一层81的外周表面和第二层82的内周向表面具有类似的形状。在主体部分75中,第二层82的厚度是基本上恒定的厚度。在大直径部分76B中,第二层82的厚度在顶点部分761处最小。在倾斜部分762和763中,第二层82的厚度随着更靠近顶点部分761而逐渐变小。

利用如上所述的构型,第二辊70包括沿着X轴方向具有不同硬度的部分。具体地讲,具有不同硬度的部分形成在第二辊70对应于车顶102的凹入和突出形状的不连续部分124的一部分处,并且比另一部分的至少一部分更硬。此处,“具有不同硬度的部分”是指大直径部分76B。大直径部分76B比主体部分75更硬。第二辊70对应于凹入和突出形状的不连续部分124的一部分(即大直径部分76B)比第一辊10更硬。

此处,描述了如本文所用的“硬度”。如本文所用,硬度不仅指示第二辊70的仅外周表面的硬度,而且是指轴部分80、第一层81和第二层82的总体硬度。与主体部分75的硬度相比,优选的是,第二辊70的顶点部分761的硬度具有5或更大、更优选地10或更大的A型肖氏硬度或B型肖氏硬度的绝对值之间的差值。

接着,将描述根据本实施方案的膜施加设备1的操作和效果。

根据本实施方案的膜施加设备1是用于将膜施加到目标对象物的膜施加设备。膜施加设备包括第一辊和第二辊。第一辊在与竖直方向相交的第一方向上延伸。第一辊被构造成从上方按压设置在目标对象物的上侧的膜,并且被构造成在与第一方向和竖直方向相交的第二方向上移动。第二辊在第一方向上延伸。第二辊被构造成从上方按压设置在目标对象物的上侧的膜,并且被构造成在第二方向上移动。第二辊在第二方向上的移动方向上设置在第一辊的下游侧。

除了第一辊10之外,膜施加设备1还包括第二辊70。在这种情况下,可按以下方式执行按压。具体地,第一辊10可将膜施加到整个目标对象物,而第二辊70可令人满意地将膜施加到凹入和突出形状在此部分地形成的部分,诸如珠缘120A和120B。利用上述构型,膜施加设备1可将膜施加到部分地具有凹入和突出形状的目标对象物。

第二辊70包括沿着X轴方向具有不同硬度的部分。在这种情况下,在第二辊70对应于珠缘120A和120B的部分处,第二辊70的硬度可被设定为诸如使膜W容易施加的硬度。

在此,将描述图12a至图12f所示的第二辊170。图12a至图12f的第二辊170包括轴部分180和第二层182。第二层182不包括对应于珠缘120B的大直径部分。在这种情况下,如图12b和图12c所示,将膜W施加在不连续部分124附近可能不令人满意。在这种情况下,如图12d至图12f所示,小尺寸辊175需要用于朝珠缘120B的不连续部分124部分地按压膜W。然而,小尺寸辊175可能无法按压宽区域,并因此将膜W施加到不连续部分124周围可能不令人满意。

图11a至图11c所示的第二辊70包括大直径部分76B,但完全由第二层182组成。在这种情况下,如图11b和图11c所示,大直径部分76B朝不连续部分124按压膜W。这样,膜W可向下按压到珠缘120B的深部位置。然而,顶点部分761附近的按压力可小于膜W在不连续部分124附近的张力。在这种情况下,在膜W到达不连续部分124之前,顶端部分761的变形量可增加,并因此膜W可能不能令人满意地施加到不连续部分124。

鉴于此,如图9b和图9c所示,根据本实施方案的第二辊70在大直径部分76B处是硬的。因此,顶点部分761附近的按压力大于膜W在不连续部分124附近的张力,从而允许将膜W施加到不连续部分124。

如上所述,具有不同硬度的部分(大直径部分76A和76B)形成在第二辊70对应于车顶102的凹入和突出形状的不连续部分124的一部分处,并且比另一部分(主体部分75)的至少一部分更硬。车顶102具有凹入和突出形状,并且第二辊70对应于凹入和突出形状的不连续部分124的部分(大直径部分76A和76B)比第一辊10更硬。利用此构型,如图9b和图9c所示,当第二辊70在作为硬质部分的大直径部分76A和76B处按压膜W时,膜W可令人满意地施加到不连续部分124。

第二辊70能够在竖直方向上改变相对于第一辊10的相对位置。在这种情况下,第二辊70可以适当的按压力施加膜W,以将膜W施加到珠缘120A和120B。

第二辊70包括直径在X轴方向上的一部分处增加的大直径部分76A和76B。在这种情况下,膜W可令人满意地朝具有向下凹入形状的不连续部分124按压。

第二辊70包括第一层81和位于外周侧的第二层82。第一层81和第二层82在径向方向上形成,并且由彼此不同的材料形成。在这种情况下,与仅用一种材料调整硬度的情况相比,可更容易地调整第二辊70的硬度。

第二辊70的第一层81具有根据X轴方向上的位置而变化的厚度。在这种情况下,通过调整第一层81的厚度,可容易地调整第二辊70的硬度。具体地讲,硬质第一层81形成为具有对应于珠缘120A和120B的形状,并且第二层82形成在硬质第一层81的外周表面上。这样,可容易地调整第二辊70的硬度。

第二辊70的第二层82具有根据X轴方向上的位置而变化的厚度。该厚度由第一层81的外周表面和第二层82的外周表面之间的尺寸限定。利用此构型,通过调整厚度,可容易地调整第二辊70的硬度。具体地讲,作为软材料的第二层82被形成为在顶点部分761附近为薄的。这样,可容易地增加大直径部分76A和76B的硬度。

第二辊70在Y轴方向上的移动方向上设置在第一辊10的下游侧。在这种情况下,第一辊10用于在X轴方向上将膜W完全施加到车顶102。然后,第二辊70可以适当的按压方式朝对应于珠缘120A和120B的部分按压膜W。利用此构型,膜W可令人满意地施加在整个车顶102上。

第二辊70的形状不限于上述实施方案的形状。例如,如图10a至图10c所示,第二层82的厚度在大直径部分76A和76B中可为恒定的。即使在这种情况下,顶点部分761附近的部分也具有硬质第一层81的大厚度,并因此比主体部分75更硬。因此,如图10a和图10b所示,顶点部分761附近的按压力大于膜W在不连续部分124附近的张力,从而允许将膜W施加到不连续部分124。

需注意,未从本发明排除如图11a至图11c和图12a至图12f所示的第二辊的构型。

第二辊的形状可根据珠缘的形状酌情改变。例如,如图13a和图13b所示,具有向上突出的形状的珠缘130可形成在车顶102上。在这种情况下,第二辊270可在对应于珠缘130的位置处具有凹入部分。例如,第二辊270包括轴部分280和第一层281,它们具有有着均匀形状的外周表面。此外,第二辊270包括形成小直径部分271的第二层282。小直径部分271是直径部分减小的部分。在小直径部分271处,作为软材料的第二层282是薄的。因此,小直径部分271比另一部分更硬。在这种情况下,如图13b所示,膜W可被施加到珠缘130,其中小直径部分271被变形为与珠缘130一致的形状。

膜W可施加到车辆100的车顶102,如图14a和图14b所示。在图14a和图14b中,形成各自具有从主体部分210向上突出的形状的珠缘220和230(参见图14b)。多个(在此,四个)珠缘220和多个(在此,四个)230在X轴方向上排列。珠缘220和珠缘230形成为在Y轴方向上彼此间隔开(图14a)。珠缘220和230中的每个珠缘具有使得Y轴方向上的两侧的尖端部分渐缩的形状。珠缘235形成在车顶102上。珠缘235沿着X轴方向上的两侧的边缘部分在Y轴方向上延伸。需注意,如图15a所示,珠缘230包括在高于主体部分210的位置处以基本上平坦的表面的形状延伸的平坦表面部分234以及从主体部分210朝平坦表面部分234倾斜的一对倾斜部分235。连续延伸的主体部分210的形状和以预定角度连续倾斜的倾斜部分235中的每个倾斜部分的形状在不连续部分231处是不连续的。连续延伸的平坦表面部分234的形状和以预定角度连续倾斜的倾斜部分235中的每个倾斜部分的形状在不连续部分232处是不连续的。

在这种情况下,可采用如图15a至图17所示的第二辊370。如图15a和图17所示,根据本修改示例的第二辊370包括多个第二辊370,并且多个第二辊370设置在X轴方向上。如图16和图17所示,第二辊370在Y轴方向上的移动方向上设置在第一辊10的上游侧。如图15a所示,膜施加设备1通过在X轴方向上划分第二辊370来包括第一辊单元370A和的第二辊单元370B。此外,第一辊单元370A和第二辊单元370B能够在X轴方向上进行位置调整。

需注意,在图15a至图17中,示意性地示出单个第二辊370。然而,单个第二辊370可如图9a至图11c所示的第二辊70中那样采用包括大直径部分76的形状。在这种情况下,顶点部分761可按压珠缘230的不连续部分231,倾斜部分763可按压倾斜部分235,倾斜部分763和外端部分75a之间的部分可按压不连续部分232,并且主体部分75的外端部分75a可按压平坦表面部分234。需注意,第二辊370可具有图12a至图12f所示的第二辊170的构型。

参考图15a至图15c和图16,将描述第一辊单元370A和第二辊单元370B的构型。需注意,如图15a所示,在X轴方向上的正侧的珠缘230可称为珠缘230A,并且在X轴方向上的反侧的珠缘230可称为珠缘230B。

如图15a所示,第一辊机构250A比第二辊机构250B更远地设置在X轴方向上的正侧。第一辊机构250A可使用一个第二辊370按压珠缘230A在X轴方向上的正侧的不连续部分231附近的一部分,并且可使用另一个第二辊370按压珠缘230B在X轴方向上的正侧的不连续部分231附近的一部分。这样的一对第二辊370构成第一辊单元370A。第二辊机构250B比第一辊机构250A更远地设置在X轴方向上的反侧。第二辊机构250B可使用一个第二辊370按压珠缘230A在X轴方向上的反侧的不连续部分231附近的一部分,并且可使用另一个第二辊370按压珠缘230B在X轴方向上的反侧的不连续部分231附近的一部分。这样的一对第二辊370构成第二辊单元370B。

如图15b所示,第一辊机构250A包括:支撑框架252,该支撑框架支撑该对第二辊对370以使得该对第二辊370在X轴方向上间隔开;圆筒254,该圆筒在竖直方向上移动支撑框架252;以及圆筒256,该圆筒在X轴方向上移动圆筒254。圆筒256在X轴方向上设置在圆筒254的反侧,并且附接到支撑构件14(参见图15a)。支撑框架252包括:框架主体部分252a,该框架主体部分由圆筒254支撑并且在X轴方向上延伸;以及一对支撑部分252b,该对支撑部分从框架主体部分252a的两个端侧向下延伸。第二辊370支撑在支撑部分252b的下端部分处。需注意,弹簧部分253形成在支撑部分252b中的每个支撑部分处。弹簧部分253由于第二辊370的按压而延伸和回缩。如图15c所示,当在Y轴方向上观察时,第二辊机构250B具有第一辊机构250A相对于YZ平面的横向倒置构型。

如图16所示,第一辊机构250A和第二辊机构250B被设置成在Y轴方向上彼此偏移,使得其在X轴方向上延伸的相应圆筒256不会彼此妨碍。第一辊机构250A设置在Y轴方向上的反侧,并且第二辊机构250B设置在Y轴方向上的正侧。需注意,第一辊机构250A的第二辊370和第二辊机构250B的第二辊370被同轴设置成以便当在X轴方向上观察时彼此重叠。第一辊机构250A的框架主体部分252a和第二辊机构250B的框架主体部分252a被设置成在Y轴方向上彼此间隔开。第一辊机构250A的支撑部分252b和第二辊370朝Y轴方向上的正侧偏移,并且第二辊机构250B的支撑部分252b和第二辊370朝Y轴方向上的反侧偏移。

利用如上所述的构型,当相对于珠缘230A和230B在X轴方向上的正侧的不连续部分231执行第二辊370在X轴方向上的位置调整时,驱动第一辊机构250A的圆筒256。当相对于珠缘230A和230B在X轴方向上的反侧的不连续部分231执行第二辊370在X轴方向上的位置调整时,驱动第二辊机构250B的圆筒256。

参考图17,将描述通过使用辊10和370来施加膜W的规程。在图17中,辊10和370的位置以四个阶段示出。在位置PA处,示出在通过使用辊10和370开始施加时的状态。在位置PB处,示出辊10和370在到达珠缘220之前的状态。在位置PC处,示出了辊10和370按压珠缘220的锥形部分的状态。在位置PD处,示出辊10和370按压珠缘220的直线延伸部分的状态。

一种膜施加方法包括第一按压和移动步骤以及第二按压和移动步骤。第一按压和移动步骤是通过使用在X轴方向上延伸的第一辊10从上方按压设置在车顶102的上侧的膜W并且在Y轴方向上移动的步骤。第二按压和移动步骤是通过使用在X轴方向上延伸的第二辊370从上方按压设置在车顶102的上侧的膜W并且在Y轴方向上移动的步骤。在第二按压和移动步骤中,第二辊370在Y轴方向上的移动方向上设置在第一辊10的上游侧。第一辊单元370A和第二辊单元370B通过在X轴方向上划分第二辊370来设置(参见图15a至图15c)。此外,在X轴方向上执行第一辊单元370A和第二辊单元370B的位置调整。

具体地讲,如位置PA处所示,辊10和370设定在车顶102的前端部分的前侧。接下来,如位置PB处所示,在移动方向上的上游侧,两个端部部分处的一对第二辊370朝珠缘235按压膜W。然后,在移动方向上的下游侧,辊370按压整个膜W。接下来,如位置PC处所示,在移动方向上的上游侧,执行第一辊单元370A和第二辊单元370B的位置调整。这样,相应第二辊370朝珠缘220的锥形边缘部分按压膜W。珠缘220的锥形边缘部分的位置在位置朝Y轴方向上的正侧偏移时在X轴方向上偏移。因此,在相应辊单元370A和370B朝Y轴方向上的正侧移动时,相应辊单元370A和370B在X轴方向上移动,以便与珠缘220的边缘部分的偏移位置保持一致。然后,在移动方向上的下游侧,辊370按压整个膜W。接下来,如位置PD处所示,在移动方向上的上游侧,执行第一辊单元370A和第二辊单元370B的位置调整。这样,相应第二辊370朝珠缘220的直线延伸部分的边缘部分按压膜W。然后,在移动方向上的下游侧,辊370按压整个膜W。需注意,辊10和370还对珠缘230执行按压,其中操作类似于对珠缘220执行的操作。

如上所述,图15a至图17所示的第二辊370包括多个第二辊370,并且多个第二辊370设置在X轴方向上。在这种情况下,第二辊370可部分地按压作为按压目标的位置。具体地讲,第二辊370可部分地按压珠缘220和230的边缘部分附近的部分。因此,第二辊370可以适用于此类部分的按压方式执行按压。作为一个示例,车顶102的宽区域由第二辊370共同按压。在这种情况下,尽管根据按压部分,压力可能过大,但第二辊370可用目标部分所需的压力执行按压。

第二辊370在Y轴方向上的移动方向上设置在第一辊10的上游侧。不同于图6a至图6c所示的珠缘120A和120B,珠缘220和珠缘230被设置成在Y轴方向上以间隙分开。在这种情况下,在施加时,空气易于截留在膜W和车顶102之间的珠缘220和珠缘230之间的区域中。鉴于此,当第二辊370可设置在移动方向上的上游侧时,第二辊370在第一辊10之前对珠缘220和230执行施加,并且这导致可防止在第一辊10向整个车顶102施加膜W时截留空气。

膜施加设备1通过在X轴方向上划分第二辊370来包括第一辊单元370A和的第二辊单元370B。此外,第一辊单元370A和第二辊单元370B能够在X轴方向上进行位置调整。在这种情况下,当位置类似于珠缘220和230的锥形边缘部分随着位置在Y轴方向上偏移而在X轴方向上偏移时,膜施加设备1通过同时在X轴方向上执行相应辊单元370A和370B的位置调整来执行施加。这样,膜施加设备1可与珠缘220和230在X轴方向上的偏移位置保持一致。

一种膜施加方法包括第一按压和移动步骤以及第二按压和移动步骤。第一按压和移动步骤是通过使用在X轴方向上延伸的第一辊10从上方按压设置在车顶102的上侧的膜W并且在Y轴方向上移动的步骤。第二按压和移动步骤是通过使用在X轴方向上延伸的第二辊370从上方按压设置在车顶102的上侧的膜W并且在Y轴方向上移动的步骤。在第二按压和移动步骤中,第二辊370在Y轴方向上的移动方向上设置在第一辊10的上游侧。第一辊单元370A和第二辊单元370B通过在X轴方向上划分第二辊370来设置(参见图15a至图15c)。此外,在X轴方向上执行第一辊单元370A和第二辊单元370B的位置调整。在这种情况下,类似于上述膜施加设备1,通过同时在X轴方向上执行相应辊单元370A和370B的位置调整来执行施加。这样,相应辊单元370A和370B可与珠缘220和230在X轴方向上的偏移位置保持一致。

需注意,可采用以下构型。具体地,如图18所示,第二辊470在一对珠缘230之间按压主体部分210,并且第二辊470在X轴方向上的两个端部部分按压相应珠缘230的边缘部分。

需注意,在以上描述中,第一辊单元370A和第二辊单元370B两者能够在X轴方向上进行位置调整。然而,第一辊单元370A和第二辊单元370B中的仅一者可能够进行位置调整。

膜施加设备包括至少第一辊或第二辊就已足够。可省略宽度方向膜施加单元3A和3B。

需注意,在上述实施方案中,车辆被例示为膜施加的目标对象物。然而,目标对象物不仅限于车辆,并且任何对象都可以是膜施加的目标对象物。例如,目标对象物可以是火车、飞行对象、一件家具和电器。

- 膜施加设备和膜施加方法

- 膜施加装置以及膜施加方法