一种微尺度燃烧室

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及超微型涡轮喷气发动机技术领域,特别是一种微尺度燃烧室。

背景技术

超微型涡轮喷气发动机的主燃烧室体积远小于传统航空发动机的主燃烧室,而热容积远大于传统主燃烧室,燃烧室温升水平与传统主燃烧室相当,但其结构尺寸小、空间几何紧凑,故适用于传统主燃烧室的结构方案不能满足超微型微尺度燃烧室的使用需求。

传统的航空发动机燃烧室为保证燃料的高效燃烧,主燃烧室设计的停留时间约5~8ms,而微尺度燃烧室由于尺寸结构微小,停留时间一般只有0.5ms,这势必对燃烧室内充分燃烧提出严峻挑战;另外,微尺度燃烧室比传统常规的航空发动机燃烧室小几百倍,燃烧室表面积与体积之比接近500m^-1,因此燃烧室表面释热率大两个数量级,而表面释热率增大导致燃烧区温度降低,从而降低化学反应速率,延长了化学反应时间,使燃烧室停留时间短的弊端更为突出;同时,由于结构尺寸的限制,不可能在燃烧室进口设置扩压器、旋流器等,故微尺度燃烧室的室壁散热和稳定回流区设计成为必须突破的关键技术。

发明内容

本发明解决的技术问题是:克服现有技术的不足,提供了一种微尺度燃烧室。

为了解决上述技术问题,本发明实施例提供了一种微尺度燃烧室,所述燃烧室包括:火焰筒、点火器、以及由所述火焰筒围合形成的凹形进气腔,其中,

所述点火器穿过所述火焰筒的层体插入所述燃烧器的腔体内;

所述进气腔包括:主流道和燃料喷射口,其中,所述燃料喷射口设置于所述主流道内;

当主气流通过所述进气腔时,与所述燃料喷射口喷出的液态燃料初步混合,随后气流转折90°进入所述火焰筒,在所述火焰筒最外侧布置环腔隔热夹层,在所述环腔隔热夹层的入口处设置有扰流板,以使混合气体进行充分混合,形成较为均匀的混合气,接着气流又转折180°,进入突扩口,形成一个主回流区和一个的角回流区,再经所述点火器直接点燃燃烧室并组织燃,最后,高温高压燃气经燃烧室的喷口流出。

可选地,所述环腔隔热夹层的厚度为0.4mm,以对燃烧室的室壁进行冷却、对预混气进行预热的作用和延长混气的混合时间。

可选地,在所述环腔隔热夹层的入口处周向设置有24片宽度为0.4mm的扰流板,在所述燃烧室入口位置处设置所述突扩口。

可选地,在所述燃烧器腔体内周向设置有2支点火器。

可选地,所述燃烧室的直径为20mm、高度为5.2mm、进口面积为32mm2,容积为480mm3。

可选地,所述燃料喷射口的数量为15个。

本发明与现有技术相比的优点在于:本发明的微尺度燃烧室结构,是基于单晶硅片的微机电蚀刻技术,通过突破主流与燃料射流的高效预混设计、带环腔隔热夹层的微尺度火焰筒高效燃烧设计方法,有效组织小流量燃气分配,合理布置小尺寸结构的几何空间,达到满足流量小、温升高、热容积大、体积小、结构紧凑的微尺度燃烧室结构的需要。其主要优点和效果如下:

1)该微尺度燃烧室得预混段设计合理,可保证燃料进入燃烧室前充分预混,同时设计足够燃烧室停留时间,可保证燃烧效率;

2)该微尺度燃烧室结构结构紧凑、尺寸小(该燃烧室直径20mm、高度5.2mm、进口面积32mm^2、容积480mm^3),可满足超微型涡轮喷气发动机对主燃烧室的需求。

附图说明

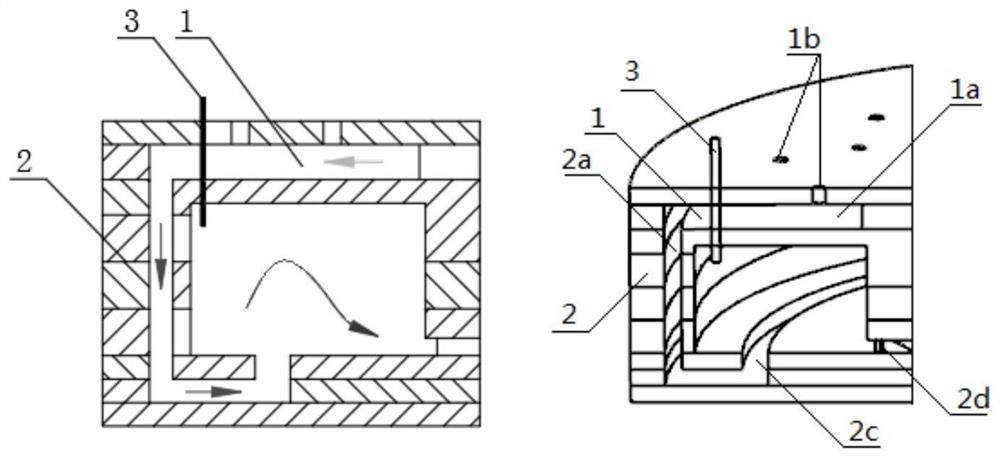

图1为本发明实施例提供的一种微尺度燃烧室的结构示意图;

图2为本发明实施例提供的一种燃料喷射口周向分布的示意图;

图3为本发明实施例提供的一种扰流板周向分布的示意图。

具体实施方式

参照图1,示出了本发明实施例提供的一种微尺度燃烧室的结构示意图,如图1至图3所示,本发明微尺度燃烧室结构,是由进气腔1、火焰筒2和点火器3组成。其中,在进气腔1的主流道1a内布置燃料喷射口1b,当主气流通过进气腔1时,与燃料喷射口1b喷出的液态燃料初步混合,随后气流转折90°进入火焰筒2,在火焰筒2最外侧布置环腔隔热夹层2a,在环腔隔热夹层2a的入口处设置扰流板2b,使混气进一步充分混合,形成较为均匀的混合气,接着气流又转折180°,进入突扩口2c,形成一个较大的主回流区和一个较小的角回流区,再经点火器3直接点燃燃烧室并组织燃,最后高温高压燃气经燃烧室喷口2d流出。

进气腔1由主流道1a和燃料喷射口1b组成;其中,燃料喷射口1a沿主流道1b布置2圈,分别位于R8mm和R6mm处,在R8mm截面沿周向布置15个φ0.30mm的喷口1b-1,在R6mm截面沿周向设置了15个φ0.20mm的喷口1b-2,两圈喷口交叉排布,燃料由喷口喷射入主流,与主流气体混合。

火焰筒2由环腔隔热夹层2a、扰流板2b、突扩口2c和燃烧室喷口2d组成;其中,在火焰筒2最外侧设计厚度为0.4mm的环腔隔热夹层2a,环腔隔热夹层2a起到对燃烧室的室壁进行冷却、对预混气进行预热的作用和延长混气的混合时间,而在环腔隔热夹层2a的入口处,沿周向设置了24片宽0.4mm的扰流板2b,在燃烧室入口位置设计突扩口2c和在燃烧室腔内周向布置2支点火器3,经点火器3点燃燃烧室组织燃烧后,通过燃烧室喷口2d排出。

下面给出本发明“微尺度燃烧室结构”的实施过程,具体如下:

步骤1:该微尺度燃烧室直径20mm、高度5.2mm、进口面积32mm^2、容积480mm^3,燃烧室出口燃气温度不低于1500K;由于受结构尺寸限制,整体采用微机电光刻技术,选用长期使用温度达1500℃、尺寸规格0.4x4mm、0.6x2mm、0.8x3mm的单晶硅片垂直蚀刻成型后,再通过扩散键合技术,将相邻硅片扩散键合连接成整体;

步骤2:在进气腔1内沿主流道1a布置2圈燃料喷射口1b,分别位于R8mm和R6mm处,在R8mm截面沿周向布置15个φ0.30mm的喷口1b-1,在R6mm截面沿周向设置了15个φ0.20mm的喷口1b-2,两圈喷口交叉排布,燃料由喷口喷射与主流气体混合,可在有限的空间内实现主流与燃气完全充分混合。

步骤3:在火焰筒2最外侧设计厚度为0.4mm的环腔隔热夹层2,其作用一是对燃烧室室壁(厚0.3mm)进行冷却,保证燃烧室的结构强度,二是对来自进气腔1的混气进行提前预热(最高约700K),减少了热量对外损失,提高化学反应速率,三是可延长混气的混合时间,形成均匀的燃气分布,提高燃烧效率。

步骤4:转折90°进入环腔隔热夹层2的预热混合气体,通过24片宽0.4mm的扰流板后,接着转折180°进入宽0.6mm的突扩口2c,突扩口气流速度约5.0m/s,设计突扩口是为了达到稳定火焰和延长燃气停留时间,在燃烧室内R=9mm截面周向均匀设计2个点火器3,点燃燃烧室组织燃烧,最后约1500K的高温高压燃气通过燃烧室喷口2d排出。

本发明的微尺度燃烧室结构,是基于单晶硅片的微机电蚀刻技术,通过突破主流与燃料射流的高效预混设计、带环腔隔热夹层的微尺度火焰筒高效燃烧设计方法,有效组织小流量燃气分配,合理布置小尺寸结构的几何空间,达到满足流量小、温升高、热容积大、体积小、结构紧凑的微尺度燃烧室结构的需要。其主要优点和效果如下:

1)该微尺度燃烧室得预混段设计合理,可保证燃料进入燃烧室前充分预混,同时设计足够燃烧室停留时间,可保证燃烧效率;

2)该微尺度燃烧室结构结构紧凑、尺寸小(该燃烧室直径20mm、高度5.2mm、进口面积32mm^2、容积480mm^3),可满足超微型涡轮喷气发动机对主燃烧室的需求。

本申请所述具体实施方式可以使本领域的技术人员更全面地理解本申请,但不以任何方式限制本申请。因此,本领域技术人员应当理解,仍然对本申请进行修改或者等同替换;而一切不脱离本申请的精神和技术实质的技术方案及其改进,均应涵盖在本申请专利的保护范围中。

本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

- 一种多燃烧室耦合的微尺度燃烧发电装置

- 一种基于中尺度模型和微尺度模型结合的风资源计算方法