一种T型肋骨焊透角焊缝的后焊面清根坡口结构

文献发布时间:2023-06-19 18:25:54

技术领域

本申请属于T型肋骨的坡口结构的技术领域,尤其涉及一种T型肋骨焊透角焊缝的后焊面清根坡口结构。

背景技术

随着科技的发展,T型肋骨需要进行焊接,并且焊材基于坡口焊接于T型肋骨的肋骨腹板和肋骨面板之间,形成T型肋骨焊透角焊缝,焊后需采用超声波探伤II级合格,焊接要求高,采用自动焊接有利于保证焊接质量,提高焊接效率,降低焊工强度,但清根自动焊需要良好的背面(后焊面)的清根质量及焊接坡口,现有坡口根据以往经验进行设计,参数要求不够具体,并且坡口的宽度和深度等参数并没有具体的限定,导致现有的坡口设计对自动焊接存在影响。

发明内容

本申请实施例提供一种T型肋骨焊透角焊缝的后焊面清根坡口结构,以解决现有的坡口设计对自动焊接存在影响的问题。

第一方面,本申请实施例提供一种T型肋骨焊透角焊缝的后焊面清根坡口结构,所述坡口的宽度L根据肋骨腹板的厚度的范围而进行调整,其中,肋骨面板和肋骨腹板围合形成T型肋骨;

所述肋骨腹板先焊面坡口留根尺寸为P,所述坡口的深度h=P+6。

可选的,在所述肋骨腹板的厚度处于16-24mm,所述肋骨腹板的先焊面坡口的外形呈单边斜口,P为4-7mm;

在所述肋骨腹板的厚度处于25-28mm,所述肋骨腹板的坡口的外形呈双边斜口,P为7-9mm。

可选的,在先焊面坡口宽度H小于21mm时,清根坡口宽度L等于21mm,允许误差±1mm;在H大于21mm时,L等于H,允许误差±1mm。

可选的,清根坡口深度h不应超过肋骨腹板厚度的2/3。

可选的,在所述坡口设计时,所述坡口应深入所述肋骨面板的1.5-2.5mm。

可选的,所述坡口底部圆弧半径R应为3.5±0.5mm。

可选的,所述肋骨面板的坡口加工面超出所述肋骨腹板的表面0-6mm。

可选的,其特征在于,所述肋骨腹板的厚度16-28mm。

本申请实施例提供的一种T型肋骨焊透角焊缝的后焊面清根坡口结构,所述坡口的宽度L根据肋骨腹板的厚度的范围而进行调整,其中,肋骨面板和肋骨腹板围合形成T型肋骨,此时,清根坡口的深度h与肋骨装配坡口留根尺寸p相关,能够在不同厚度的肋骨腹板采用合适的宽度L,而所述肋骨腹板先焊面坡口留根尺寸为P,坡口的深度h=P+6,保证清根时完全消除先焊面根部焊道缺陷,并为后焊面自动气保焊创造良好的坡口条件。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对本领域技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

为了更完整地理解本申请及其有益效果,下面将结合附图来进行说明。其中,在下面的描述中相同的附图标号表示相同部分。

图1为本申请实施例提供的T型肋骨焊透角焊缝的焊前装配坡口结构示意图。

图2为本申请另一实施例提供的T型肋骨焊透角焊缝的焊前装配坡口结构示意图。

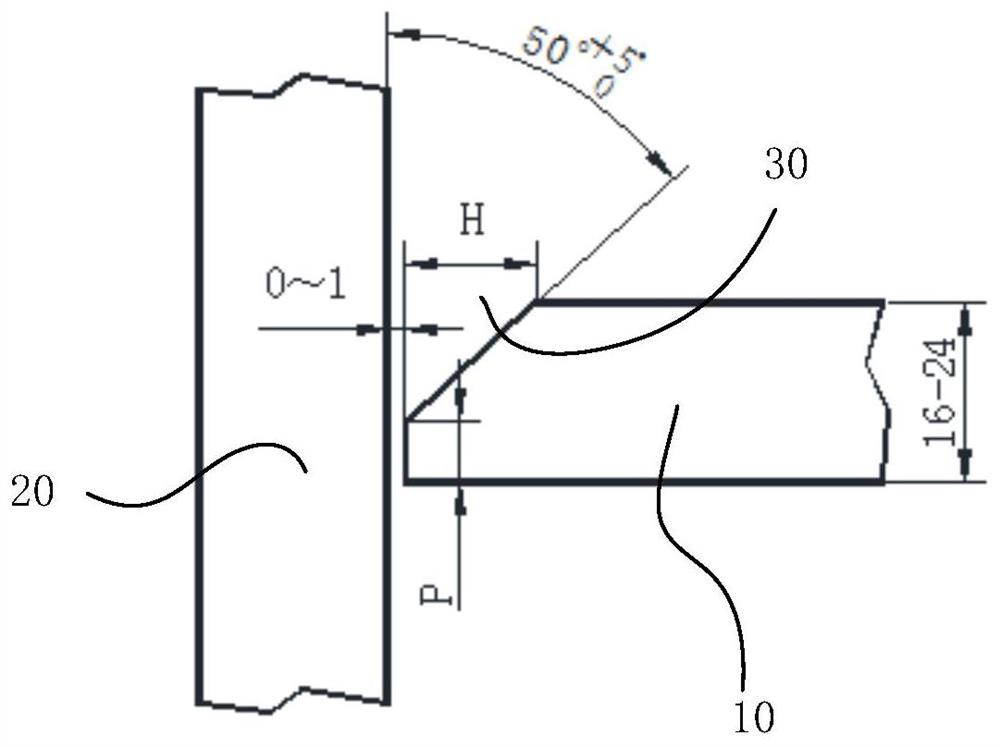

图3为本申请实施例提供的T型肋骨焊透角焊缝的后焊面清根坡口结构的示意图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

本申请实施例提供一种T型肋骨焊透角焊缝的后焊面清根坡口结构,以解决现有的坡口设计对自动焊接存在影响的问题。

参考图1至图3,图1为本申请实施例提供的T型肋骨焊透角焊缝的焊前装配坡口结构示意图。图2为本申请另一实施例提供的T型肋骨焊透角焊缝的焊前装配坡口结构示意图。图3为本申请实施例提供的T型肋骨焊透角焊缝的后焊面清根坡口结构的示意图。

参考图1、图2,本申请实施例提供一种T型肋骨焊透角焊缝的后焊面清根坡口结构,T型肋骨焊透角焊缝的后焊面清根坡口结构包括肋骨腹板10和肋骨面板20,肋骨腹板10和肋骨面板20围合形成T型肋骨;肋骨腹板10和肋骨面板20之间的相对于开设有坡口30。

在所述肋骨腹板10的厚度处于16-24mm,坡口30的外形呈单边斜口,P为4-7mm,此时,坡口30设置于肋骨腹板10的一侧,坡口30的角度为50°,此处不做限制。

在肋骨腹板10的厚度处于25-28mm,坡口30的外形呈双边斜口,P为7-9mm,此时,坡口30设置于肋骨腹板10两侧,坡口30在先焊的一面的角度为50°,此处不做限制。P为钝边厚度或后焊面坡口30深度加钝边厚度。

此时,基于不同的厚度而调整坡口30的外形,并且对距离P也进行对应的调整,以便于焊材进入至坡口30,焊材基于坡口30焊接于肋骨腹板10和肋骨面板20。

参考图3,在图1或图2肋骨先焊面自动气保焊结束后,对后焊面机械清根,在采用自动焊时,宽度过小,焊枪喷嘴与母材干涉,将导致根部焊道焊接时焊丝干伸长过长,影响焊接电弧稳定性;坡口30宽度过大,将导致填充量增大,盖面层尺寸过大。为解决该问题,坡口30设计时,坡口30的宽度L根据肋骨腹板10的厚度的范围而进行调整;在先焊面坡口宽度H小于21mm时,L等于21mm,允许误差±1mm;在H大于21mm时,L等于H,允许误差±1mm。

参考图3,还有的是,坡口30深度为焊接重要参数,是确保根部焊道中的缺陷被完全消除的关键因素之一。为保证清根清透,在坡口30设计时,坡口30的深度h=P+6。可选的,h不应超过2/3的肋骨腹板10的厚度。

参考图3,坡口30底部细节是保证清根清透和后续自动焊合格的关键因素之一。在坡口30设计时,坡口30应深入肋骨面板20的1.5-2.5mm,该值过小,则会导致根部焊道近肋骨面板侧位置,清根深度不够,缺陷难以完全清除;如果该值过大,一方面将影响自动焊时的电弧指向,不利于焊道分布;另一方面,坡口30肋骨面板侧壁倾角过大,不利于熔池中的气体和熔渣排出,造成气孔、夹渣等焊接缺陷。

同时,坡口30底部圆弧半径R应为3.5±0.5mm,该半径过大,将导致坡口30尺寸过大,增加焊接填充量,不利于焊道分布;半径过小则难以保证清根清透,不利于焊达。

坡口30加工时,肋骨面板20的坡口30加工面超出肋骨腹板10的表面的0-6mm,该值过大将导致盖面层焊缝尺寸增加,增加焊接工作量,并导致焊脚尺寸超标。

可选的,肋骨腹板10的厚度16-28mm。

该专利已在直径7m左右的T型环形肋骨腹板-肋骨面板焊透角焊缝的小车自动气保焊中应用。主要过程如下:

(1)选取腹板板厚为22mm的1/4肋骨,正面坡口30形式按图1加工,P为6-7mm。

(2)采取自动气保焊焊接坡口30面焊缝。

(3)坡口30面焊缝焊接完毕后,翻身,采用机械清根的方式按图3加工坡口30,坡口30尺寸精度在图示范围内。L为21~23mm,h为12~14。

(4)坡口30加工完成后按照与坡口30面相同的焊接方式进行清根面焊接。

(5)焊后按照相关标准要求进行无损检测和力学性能试验,均合格

本申请实施例提供的一种T型肋骨焊透角焊缝的后焊面清根坡口结构,T型肋骨焊透角焊缝的后焊面清根坡口结构包括肋骨腹板10和肋骨面板20,肋骨腹板10和肋骨面板20围合形成T型肋骨;在对由肋骨腹板10和肋骨面板20组成的T型肋骨进行清根双面自动气保焊焊接时,先焊面焊接后,选择合适的坡口30尺寸可以优化焊接效果,其中,清根坡口30的宽度L与肋骨腹板10的厚度、先焊面坡口宽度H相关,构建了宽度L和肋骨腹板10的厚度的范围之间的影响;清根坡口30的的深度h与腹板10留根尺寸P相关,坡口30的深度h=P+6,构建了坡口30的深度h和距离P之间的联系;对清根面坡口根部尺寸给出具体细化尺寸。保证清根时完全消除先焊面根部焊道缺陷,并为后焊面自动气保焊创造良好的坡口30条件。

另外,T型肋骨腹板10和肋骨面板20之间焊透角焊缝采取双面自动气保焊焊接,后焊面选择合适的清根坡口尺寸,选择合适的坡口尺寸可以优化焊接效果,

其中,坡,30的宽度L与腹板厚度、先焊面坡口宽度H相关,构建了宽度L和腹板厚度及先焊面坡口宽度H的范围之间的影响;清根坡口的深度h与腹板坡口留根尺寸p相关,坡口的深度h=P+6;对清根面坡口根部尺寸给出细化尺寸。保证清根时完全消除先焊面根部焊道缺陷,并为后焊面自动气保焊创造良好的坡口条件。

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

本文中应用了具体个例对本申请的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本申请的方法及其核心思想;同时,对于本领域的技术人员,依据本申请的思想,在具体实施方式及应用范围上均会有改变之处,综上,本说明书内容不应理解为对本申请的限制。

- 厚钢板埋弧熔透焊免清根焊接方法及其坡口结构

- 厚钢板埋弧熔透焊免清根焊接方法及其坡口结构