一种厚板激光切割的穿孔方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及激光穿孔技术领域,具体地为一种厚板激光切割的穿孔方法。

背景技术

近年来,随着高功率激光器的不断发展,激光厚板切割技术受到业界的广泛关注。采用激光束对板材进行切割时,必须先进行穿孔,然后以该穿孔为起点进行切割。换言之,激光切割板材必须源于板材穿孔后才能形成割缝。所以穿孔在激光切割中占据很重要的地位,它影响着割缝的质量,生产效率,切割过程的稳定性。激光穿孔加工即利用高峰值功率脉冲激光束辐照金属表面使金属材料熔化,甚至汽化,形成穿透材料的通孔。目前在实际生产中,激光切割厚板穿孔过程存在的主要问题是:(1)易发生爆孔(没有穿孔,熔渣堆积在孔口),使喷嘴受损;(2)穿孔时间过长,随着板厚的增加,穿孔时间不成比例的增加,影响生产效率。

在2015年7月1日公开的,授权公告号为“CN 102756214 B”,发明名称为“一种激光穿孔加工方法”的发明专利公开了一种激光穿孔加工工艺,其解决了穿孔效率低的问题,但是该技术方案仍旧存在以下问题:该方法提出的采用高占空比和低频率的激光参数匹配,实际加工中难以优化匹配,高的占空比极容易导致爆孔。

在2000年3月28日公开的,公开号为“JP 20000-84686 A”,发明名称为“激光穿孔,激光加工喷嘴和激光切割设备”的发明专利公开了一种激光穿孔方法,其解决了在厚板上快速穿孔的问题,但是该技术方案仍旧存在以下问题:该方法中采用防飞溅油铺在穿孔板面和喷嘴,如果有防飞溅油流入到激光穿孔区域会影响穿孔过程的稳定性,同时增加了辅助工艺。

在2000年3月28日公开的,公开号为“JP 20000-84686 A”,发明名称为“激光穿孔,激光加工喷嘴和激光切割设备”的发明专利公开了一种激光穿孔方法,其解决了在厚板上快速穿孔的问题,但是该技术方案仍旧存在以下问题:该方法中采用防飞溅油铺在穿孔板面和喷嘴,如果有防飞溅油流入到激光穿孔区域会影响穿孔过程的稳定性,同时增加了辅助工艺。

发明内容

本发明所要解决的技术问题是,提供一种厚板激光切割的穿孔方法,以解决厚板激光切割穿孔过程中暴孔和穿孔效率低的问题,助推厚板激光切割的推广应用。

本发明所要解决其技术问题所采用的技术方案是:

一种厚板激光切割的穿孔方法,包括以下步骤:

步骤1,提供待切割板材,所述待切割板材的厚度为20~50mm;

步骤2,提供激光切割系统,所述激光切割系统包括激光发生器、传输光纤、激光切割头和穿孔辅助气体系统;所述穿孔辅助气体系统包括穿孔辅助气体钢瓶和辅助气体喷嘴件,所述辅助气体喷嘴件与所述激光切割头固定连接,所述穿孔辅助气体钢瓶通过传输管道与所述辅助气体喷嘴件连通;

步骤3,将激光切割头定位在待切割板材上的待穿孔位置,启动所述激光发生器,所述激光切割头输出环形激光束并垂直辐照在待穿孔位置,待穿孔位置材料熔化形成熔融区并形成穿孔小孔;

步骤4,所述激光切割头同步输出中心光束,所述中心光束垂直辐照熔融区,打开穿孔辅助气体系统,穿孔辅助气体钢瓶通过第一传输管道和激光切割头向穿孔小孔吹送穿孔辅助气体,实施激光穿孔;

步骤5,待穿孔完成后,关闭激光发生器、穿孔辅助气体系统。

在一个实施方式中,所述激光发生器为高亮度抗高反环形光斑光纤激光器。

在一个实施方式中,所述环形激光束光斑内径为1~2mm,所述环形激光束光斑外径为1.5~3mm。

在一个实施方式中,所述环形激光束激光功率密度为3×10

在一个实施方式中,所述中心光束光斑大小为0.2~0.8mm,所述中心光束激光功率密度为1.5×10

在一个实施方式中,所述中心光束激光功率脉冲频率为15~35Hz。

在一个实施方式中,所述穿孔辅助气体系统中的穿孔辅助气体压力为0.2~1bar。

与现有技术相比,本发明的有益效果如下;

在本发明采用环形光斑激光发生器进行厚板激光切割的穿孔加工,在时间上先采用低能量密度的环形激光束熔化并预热待穿孔区域材料,然后同步采用低能量密度的的环形激光束和高能量密度的脉冲中心光束实施激光穿孔加工;在空间上,高能量密度的脉冲中心光束在中心位置形成激光穿孔主要能量源,低能量密度的的环形激光束在外围形成熔融区,使得待切割板材上表面的熔融金属表面张力较大,进而待切割板材上表面熔融金属的流动稳定,避免了暴孔的产生逆喷熔渣,获得稳定穿孔效果。

附图说明

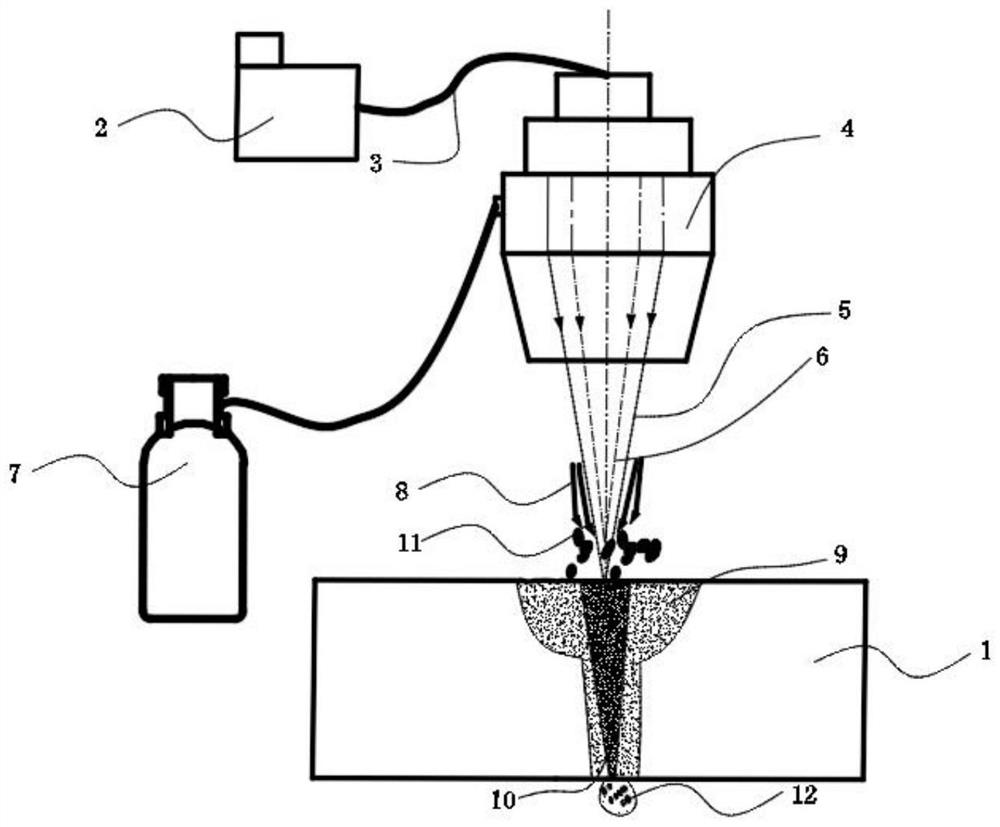

图1是本发明实施例中厚板激光切割的穿孔过程示意图;

图2为图1中环形激光束激光熔化和预热待穿孔区域材料示意图;

图3是本发明实施例中环形激光束激光功率随时间变化图;

图4是本发明实施例中中心光束激光功率随时间变化图;

图5是本发明实施例中穿孔辅助气体压力随时间变化图。

图中,1-待切割板材,2-激光发生器,3-传输光纤,4-激光切割头,5-中心光束,6-环光束,7-穿孔辅助气体钢瓶,8-穿孔辅助气体,9-熔融区,10-穿孔小孔,11-逆喷熔渣,12-底部熔渣。

具体实施方式

以下结合附图及实施例对本发明作进一步说明。

实施例1

如图1-4所示,本实施例包括以下步骤:

步骤1,提供待切割板材1,在本实施例中,待切割板材1的厚度为20~50mm,并通过夹具将待切割板材1夹紧;

步骤2,提供激光切割系统,在本实施例中,所述激光切割系统包括激光发生器2、传输光纤3、激光切割头4和穿孔辅助气体系统;所述穿孔辅助气体系统包括穿孔辅助气体钢瓶7和辅助气体喷嘴件,所述辅助气体喷嘴件与所述激光切割头4固定连接,所述穿孔辅助气体钢瓶7通过传输管道与所述辅助气体喷嘴件连通;且激光发生器为高亮度抗高反环形光斑光纤激光器;

步骤3,将激光切割头4定位在待切割板材1上的待穿孔位置,启动所述激光发生器,所述激光切割头4输出环形激光束6并垂直辐照在待穿孔位置,待穿孔位置材料熔化形成熔融区并形成穿孔小孔10;在本实施例中,环形激光束6光斑内径为1~2mm,环形激光束6光斑外径为1.5~3mm;环形激光束6激光功率密度为3×10

步骤4,所述激光切割头4同步输出中心光束5,所述中心光束5垂直辐照熔融区,打开穿孔辅助气体系统,穿孔辅助气体钢瓶7通过第一传输管道11和激光切割头4向穿孔小孔10吹送穿孔辅助气体8,熔融金属向下流动形成底部熔渣12,实施激光穿孔;在本实施例中,中心光束5光斑大小为0.2~0.8mm,中心光束5激光功率密度为1.5×10

步骤5,待穿孔完成后,关闭激光发生器、穿孔辅助气体系统;在本实施例中,穿孔辅助气体系统中的穿孔辅助气体压力为0.2~1bar。

由此,在本发明采用环形光斑激光发生器2进行厚板激光切割的穿孔加工,在时间上先采用低能量密度的环形激光束6熔化并预热待穿孔区域材料,然后同步采用低能量密度的环形激光束6和高能量密度的脉冲中心光束5实施激光穿孔加工;在空间上,高能量密度的脉冲中心光束5在中心位置形成激光穿孔主要能量源,低能量密度的环形激光束6在外围形成熔融区9,使得待切割板材1上表面的熔融金属表面张力较大,进而待切割板材1上表面熔融金属的流动稳定,避免了暴孔的产生逆喷熔渣11,获得稳定穿孔效果。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明技术方案进行了详细的说明,本领域的技术人员应当理解,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神与范围。

- 一种千瓦级光纤激光切割机用自适应调焦切割头及其操作使用方法

- 一种冰箱门内胆激光切割系统及方法

- 一种激光切割中厚板的阶跃穿孔系统

- 用于不锈钢厚板等离子穿孔切割的割枪防护罩及切割方法