一种非对称电解水制氢装置

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及电化学制氢技术领域,具体来说涉及一种非对称电解水制氢装置。

背景技术

发展氢能可从根本上缓解我国大量进口油气资源带来的能源安全问题,其可作为储能介质的特殊属性可促进大规模可再生能源的快速发展,是我国实现“双碳目标”的重要手段。

碱性电解水制氢技术在我国广泛应用,技术成熟有几十年的历史,商业化程度高,是最具前景的电解水制氢技术,但也存在电流密度低,能耗高的问题,且冷启动时间长,特别是目前碱性电解水还没有解决不稳定电源(风电、光电等)直接制氢的问题。

目前,传统的商业化碱性电解水装置的结构示意如图1所示,主要包括变压整流器1、控制系统2、电解槽3、氢气气液分离罐4、氧气气液分离罐5、碱液屏蔽泵6和冷却器7。碱液通过碱液屏蔽泵6推动经由电解槽3下方的流道进入阴极小室8和阳极小室9,在电流作用下分别产生氢气和氧气。产生的氢气和氧气分别与碱液混合形成气液混合物,分别通过氢气气液管道10和氧气气液管道11进入到氢气气液分离罐4和氧气气液分离罐5。经过气液分离后的碱液通过管道15和16汇合,经过管道17进入冷却器7,然后流进碱液屏蔽泵6。

碱性电解水的原理是两个水分子在电解槽的阴极和阳极的电场作用下,电解产生两个氢气分子和一个氧气分子。根据热力学原理,阴极产生氢气的体积是阳极产生氧气体积的两倍。传统的商业化碱性电解水装置在电解槽工作状态下,气体体积一般比液体体积多,所以气体体积的变化会直接引起气液分离罐内液位的变化。特别是在功率突然变化时,这种传统的商业化碱性电解水装置的氢气和氧气气液分离罐液位会产生更大的波动。氢气和氧气的液位不平衡会直接导致电解槽内阴极侧与阳极侧压力失衡。目前电解槽常用的隔膜是一种多孔膜。电解槽内阴极侧与阳极侧的压力不平衡会引起氢气或氧气通过隔膜进入阳极侧或阴极侧,造成氢气或氧气之间的气体互窜,并由于氢气与氧气的混合有可能产生爆炸。尽管现有技术中,对于质子膜电解槽(PEM)已经提出将气液分离之后获得氢气和氧气储存在不同体积的储存罐中,以避免隔膜破裂。然而,由于PEM电解槽的隔膜两边的扩散层是致密材料,一般可以承受几个大气压的压差,而质子膜本身不会透过气体。而碱性电解槽的隔膜是多孔膜,两侧仅需要存在较小的压差,通常小于0.01个大气压,就可以引起气体互窜,因而这种方法无法解决碱性电解槽内由于较小压力不平衡引起的气体互窜问题。

因此,对减小氢气和氧气气液分离罐液位波动的更安全的电解水制氢装置存在持续的需求。

发明内容

本发明的目的是为了解决现有技术中电解水制氢装置中氢气和氧气气液分离罐的液位波动、电解槽内阴极侧与阳极侧压力失衡的缺陷。本发明发现,电解槽内由于较小压力不平衡引起的气体互窜问题主要是由于阴极侧和阳极侧的气液分离结构的液位高度不同造成的,从而设计了一种新的电解水制氢装置,采用了一种新的气液分离结构,在这种新的结构中,功率突然改变过程中气液分离系统的液位可以维持平衡稳定,这种液位的平衡稳定可以避免氢气与氧气互窜,从而保证系统的安全。

本发明提供了一种非对称电解水制氢装置,用于碱性电解水制氢或阴离子交换膜电解水制氢,包括电解槽、氢气气液分离罐、氧气气液分离罐,氢气气液分离罐的入口通过管道和电解槽的阴极小室连通,氧气气液分离罐的入口通过管道和电解槽的阳极小室连通,所述氢气气液分离罐截面积为所述氧气气液分离罐截面积的两倍。

本发明具有以下有益效果:碱性电解槽已经在生产和销售超过30年,目前还没有非对称气液分离结构出现,而本发明通过使用非对称的气液分离结构,可以更好地维持气液分离罐的液位平衡,特别是在功率发生突然变化时,气液分离罐的液面高度会跟着变化,但氢气气液分离罐和氧气气液分离罐变化的速度相同,两边气液分离罐的液位保持平衡状态,避免了由氢气和氧气互窜产生的爆炸危险,保证了系统的安全,这种非对称电解水制氢装置特别对大规模可再生能源制氢的安全有非常重要意义。

附图说明

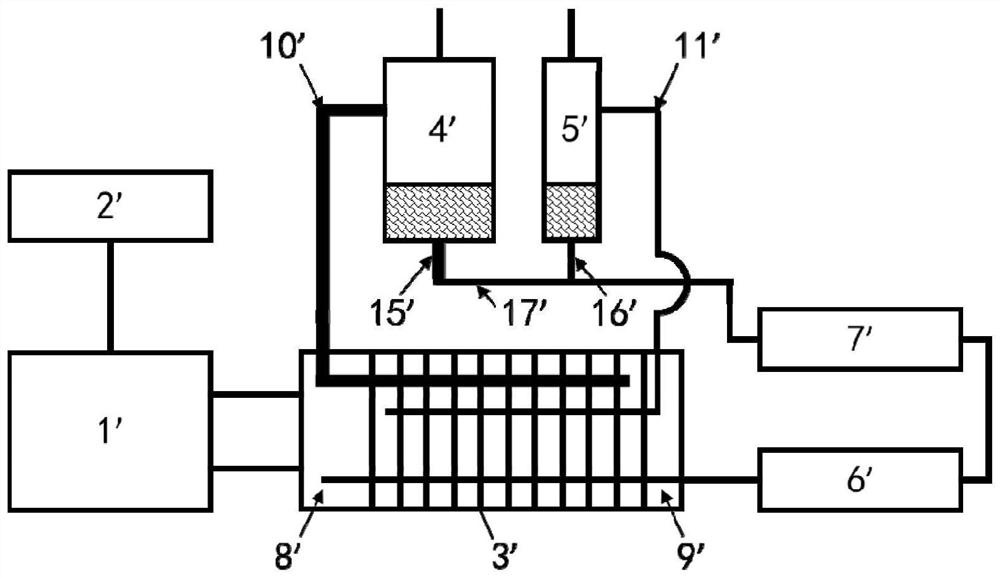

图1为传统的商业化碱性电解水装置的结构示意图;

图2为本发明一种实施方式的非对称电解水制氢装置的结构示意图;

图3为本发明另一种实施方式的非对称电解水制氢装置的结构示意图。

具体实施方式

下面通过附图和实施例对本申请进一步详细说明。通过这些说明,本申请的特点和优点将变得更为清楚明确。

在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

此外,下面所描述的本申请不同实施方式中涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

目前传统的商业化电解槽的设计是阴极侧与阳极侧的结构一样,包括管道、流道、气液分离罐的体积和结构基本相同。尽管通过气动阀门的控制,在稳定功率运行的条件下,氢气与氧气气液分离罐(如附图1所示)的液位平衡可以得到控制,但是当功率改变时,特别是功率变化比较大时,氢气和氧气气液分离罐两边液位会产生剧烈波动。液位的波动有两种风险:第一,液位波动会对气液分离罐气体压力产生影响,这种压力会传递到阴极小室8和阳极小室9,造成氢气氧气通过隔膜互窜,影响电解制氢的电流效率及系统安全;第二,如果液位波动过大,氢气和氧气会通过管道15和16混合,产生爆炸风险。

产生这种波动的主要原因之一是氢气的产生速度是氧气的两倍,但是目前碱性电解水制氢装置和阴离子交换膜电解水制氢装置的电解槽整体结构是对称的。这种对称结构中,从电解槽出来的氢气与液体混合物的流速会高于氧气与液体混合物的速度,这也是导致气液分离液位剧烈波动的主要原因。

本发明发现,为了保证电解水制氢装置在功率变化过程中能够有效地避免氢气与氧气互窜,可以设计一种非对称气液分离系统,在功率变化过程中使氢气气液分离罐和氧气气液分离罐这两个气液分离罐的液位保持平衡,并且维持在一个安全的高度范围。这种非对称设计同时可以减少成本和提高系统效率,提高装置的稳定性和安全性。

基于此,本发明设计了一种新的电解水制氢装置,其使用了不对称的气液分离结构,基于这种新的结构,在功率改变过程中气液分离结构内部的液位可以维持平衡稳定,液位的平衡稳定可以避免氢气与氧气互窜。

根据本发明的一种实施方式,提供了一种非对称电解水制氢装置,包括电解槽、氢气气液分离罐、氧气气液分离罐,氢气气液分离罐的入口通过管道和电解槽的阴极小室连通,氧气气液分离罐的入口通过管道和电解槽的阳极小室连通,所述氢气气液分离罐截面积为所述氧气气液分离罐截面积的两倍。这种非对称电解水制氢装置不仅可以用于碱性电解水制氢,也可用于阴离子交换膜电解水制氢。

本发明的气液分离结构采用非对称的结构,主要是指氢气气液分离罐和氧气气液分离罐的结构是不对称的。由于氢气产量是氧气产量的两倍,为了在功率发生突然改变时,两个气液分离罐液面保持平衡,将氢气气液分离罐截面积设置为氧气气液分离罐截面积的两倍,可以使进入氢气气液分离罐和氧气气液分离罐的气体压力基本相同,液位基本保持平衡。

根据本发明的优选实施方式,氢气气液分离罐和/或所述氧气气液分离罐为高压容器,氢气气液分离罐和/或所述氧气气液分离罐一般采用立式或卧式的圆柱形容器。

根据本发明的另一种实施方式,与氢气气液分离罐连接的管道截面积可以为与氧气气液分离罐连接的管道截面积的两倍。不仅如此,阳极小室截面积也可以是阳极小室截面积的两倍。本发明的非对称结构不限于气液分离罐,还可以包括与其相连的管道、以及电解槽的阴极小室和阳极小室部分,这样更能保证两个气液分离罐中的压力和液位平衡。更优选,液体进入电解槽阴极小室的体积可以为进入电解槽阳极小室体积的两倍。

根据本发明的另一种实施方式,非对称电解水制氢装置还包括屏蔽泵,屏蔽泵的入口与氢气气液分离罐和/或氧气气液分离罐的液体出口通过管道连通,屏蔽泵的出口与电解槽的阴极小室和/或阳极小室的液体入口通过管道连通。优选是,可以设置两台屏蔽泵,分别设置在氢气气液分离罐的液体出口和电解槽的阴极小室的液体入口之间以及氧气气液分离罐的液体出口和电解槽的阳极小室的液体入口之间。

根据本发明的另一种实施方式,非对称电解水制氢装置还包括冷却器,设置在氢气气液分离罐和/或氧气气液分离罐的液体出口与屏蔽泵之间。

下面通过实施例进一步说明本发明,但本发明并不限于此。

实施例1

如附图2所示,非对称电解水制氢装置包括变压整流器1’、控制系统2’、电解槽3’、氢气气液分离罐4’、氧气气液分离罐5’、碱液屏蔽泵6’和冷却器7’。碱液通过碱液屏蔽泵6’推动经由电解槽3’下方的流道进入阴极小室8’和阳极小室9’,在电流作用下分别产生氢气和氧气。产生的氢气和氧气分别与碱液混合的气液混合物分别通过氢气气液管道10’和氧气气液管道11’进入氢气气液分离罐4’和氧气气液分离罐5’。经过气液分离后的碱液通过管道15’和16’汇合,经过管道17’进入冷却器7’,然后流进碱液屏蔽泵6’。其中,氢气气液分离罐4’截面积为氧气气液分离罐5’截面积的两倍,阴极小室8’、氢气气液管道10’和管道15’的截面积也分别为阴极小室9’、氧气气液管道11’和管道16’的两倍,这样使得在功率发生突然改变时,两个气液分离罐液面能够保持平衡。

实施例2

本发明的非对称设计也同样适合于分立循环型的气液分离结构。如附图3所示,非对称电解水制氢装置包括变压整流器1’、控制系统2’、电解槽3’、氢气气液分离罐4’、氧气气液分离罐5’、碱液屏蔽泵6a、6b和冷却器7a、7b。氢气气液分离后的碱液通过管道15’进入冷却器7a,然后在碱液屏蔽泵6a推动进入电解槽3’的阴极小室8’,氧气气液分离后的碱液通过管道16’进入冷却器7b,然后在碱液屏蔽泵6b推动进入电解槽3’的阳极小室9’。进入阴极小室8’和阳极小室的碱液在电流作用下分别产生氢气和氧气。产生的氢气和氧气分别与碱液混合的气液混合物分别通过氢气气液管道10’和氧气气液管道11’进入氢气气液分离罐4’和氧气气液分离罐5’。其中,氢气气液分离罐4’截面积为氧气气液分离罐5’截面积的两倍,阴极小室8’、氢气气液管道10’和管道15’的截面积也分别为阴极小室9’、氧气气液管道11’和管道16’的两倍,这样使得在功率发生突然改变时,两个气液分离罐液面保持平衡。

分立循环型的气液分离结构的主要特点是气液分离后的碱液分别通过管道15’和16’、冷却器7a和7b以及碱液屏蔽泵6a、6b进入电解槽3’的阴极小室8’和阳极小室9’。碱液分别在氢气侧和氧气侧独立循环,只有在特定条件下才通过气动阀门18’产生混合以保持浓度的平衡。对于分立循环型的气液分离结构,同样需要保持氢气和氧气的气液分离器液位平衡,才能避免阴极小室8’与阳极小室9’压力不平衡。

以上结合了优选的实施方式对本申请进行了说明,不过这些实施方式仅是范例性的,仅起到说明性的作用。在此基础上,可以对本申请进行多种替换和改进,这些均落入本申请的保护范围内。

- 一种基于液流氧化还原媒介分步电解水制氢的装置和方法

- 一种电解水制氢的电催化剂材料及其制备方法和应用

- 电解水制氢装置、电解水制氢装置的控制方法、电子设备

- 三氟乙酸作为电解水制氢增效剂的应用、一种电解水制氢用电解液