一种对高强化柴油机钢活塞头部进行热优化设计的方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及柴油机活塞优化设计分析领域,具体涉及一种对高强化柴油机钢活塞头部进行热优化设计的方法。

背景技术

柴油机不断向高强化、轻量化、紧凑化、低排放等方向发展是大势所趋,而提高柴油机的升功率和爆发压力已经成为关注的焦点。而活塞作为发动机的主要受热部件,由于受热面积大、散热条件差等特点,其热负荷问题严重。传统的铝合金活塞受到铝硅合金材料强度本身的限制已不能满足高效率低污染柴油机的性能要求,而钢活塞凭借低线膨胀系数、低导热率、低热损失、低排放、高强度、高热效率等优势逐渐成为高强化柴油机活塞的首选。钢材质相比铝合金具有先天的耐高温和承压能力强的优势,但相比铝合金材质钢材质导热率低,如果冷却不足,会导致活塞顶面与火力岸区域温度过高,进而导致钢顶严重积碳和润滑油结焦,影响柴油机运行性能和可靠性。如果冷却过渡又会导致钢顶温差过大、热负荷升高,在缸内高压燃气耦合作用下导致钢顶热裂,钢顶疲劳强度降低。因此,为提升高强化柴油机钢活塞疲劳强度和可靠性,须重点考虑钢活塞头部的热设计问题。

中国专利CN206785507U公开了一种带集油管的钢活塞,通过集油管的引导,将收集到的润滑油提供到活塞的冷却油道中来降低钢活塞的整体温度。该专利虽然能够降低钢活塞头部的热负荷,但并没有涉及钢活塞本身,仅通过外部手段对钢活塞进行降温。文献《发动机活塞温度优化控制》(刘学荣等,计算机仿真,2013-12-15)分别计算了普通硅铝合金活塞、单一陶瓷涂层活塞和功能梯度热障涂层活塞温度场和热应力,研究不同梯度指数P对功能梯度热障涂层活塞温度场和热应力的影响,并综合分析得到最优梯度指数P=0.6。该文献研究的对象为铝合金活塞,钢活塞与铝合金活塞存在材料属性的本质差别,所以在铝合金活塞得出的最优值可能在钢活塞并不适用,且文献缺少试验的验证,可信度不高。文献《高速柴油机活塞热负荷仿真与结构优化》(宁海强等,机械设计与制造,2014-05-08)通过在活塞内腔顶部增加内冷油腔的局部强化冷却方案可有效降低活塞顶部和第一环槽的温度。该文献的结构优化是从活塞没有内冷油腔优化为带有内冷油腔的过程,内冷油腔的结构并未涉及参数化设计,也并未得到最优化的结构。文献《基于热分析的活塞头部设计规律及优化》(张昭等,电力科学与工程,2014-04-28)为了得到某柴油机活塞工作过程中温度场分布,并对活塞结构提出改进。该文献仅从火力岸结构进行优化,考虑的因素相较单一,其余影响热状态的因素未综合考虑。文献《考虑热负荷的活塞形状优化设计》(罗朋等,北京理工大学学报,1998-08-30)对两种定型生产的活塞进行优化设计,使活塞在满足约束条件的情况下达到了减重或降低最高温度的优化目标。该文献主要优化的对象为冷却腔的上半部分和内腔的形状,考虑的因素相较单一,且文献缺少试验的验证。

综上所述,针对活塞头部热优化的研究相对较少,尤其是针对钢活塞头部的优化。同时也可发现针对活塞头部的热优化设计的结构参数相对独立,并未对关键结构参数进行系统性的分析。相较于传统的铝合金活塞,钢活塞的热分布具有峰值高、分布不均、梯度大等显著特点,同时影响钢活塞热分布的因素众多,其中各因素之间错综复杂,又彼此相互关联。因此,针对钢活塞头部进行系统性的设计与分析,可为柴油机钢活塞结构优化、改善性能提供理论依据。

现有技术对钢活塞头部设计主要存在以下不足:

1)针对钢活塞热优化设计的结构参数相对独立,并未对关键结构参数进行系统性的分析,尤其是基于热障涂层的钢活塞头部与内冷油腔结构参数和环岸高度的联合优化设计;

2)未形成钢活塞头部振荡流动与传热分析的评估方法;

3)未形成钢活塞头部热冲击疲劳寿命评估方法。

发明内容

本发明的目的在于针对现有技术存在的问题,提供一种对高强化柴油机钢活塞头部进行热优化设计的方法。本发明从试验、理论、仿真等多角度对钢活塞头部进行系统性的设计与分析,形成了完整的钢活塞头部热优化设计的方法,能够为高强化钢活塞头部设计提供理论依据及具体的方法。

为解决上述技术问题,本发明采用的技术方案如下:

一种对高强化柴油机钢活塞头部进行热优化设计的方法,包括以下步骤:

1)在钢活塞三维实体模型中抽取钢活塞内冷油腔的三维流体模型;

2)进行钢活塞内冷油腔振荡流动与传热的模拟试验;

3)建立钢活塞内冷油腔振荡流动与传热仿真模型并进行求解器的设置与计算;

4)通过模拟试验验证钢活塞内冷油腔振荡流动与传热仿真模型的准确性,并提取钢活塞内冷油腔壁面的热边界条件;

5)进行钢活塞温度场台架试验测试;

6)对钢活塞温度场仿真模型进行求解器的设置与计算;

7)通过台架试验验证钢活塞温度场仿真模型的准确性,并获得准确的钢活塞热边界条件;

8)对钢活塞内冷油腔结构、热障涂层厚度、环岸高度进行参数化设计,构建样本空间;

9)进行每个样本点的钢活塞温度场仿真模型和热应力仿真模型求解器的设置与计算,并提取每个样本点钢活塞的最高温度与最大热应力;

10)建立钢活塞头部热分析多目标优化数学模型,提取最优解集中的典型解;

11)进行钢活塞热疲劳模拟试验,构建钢活塞头部热冲击疲劳寿命评估方法;

12)获得最优的钢活塞头部设计方案。

进一步地,所述步骤1)中钢活塞内冷油腔的三维流体模型包括环形内冷油腔腔体、圆柱形进油道及圆柱形出油道;对圆柱形进油道的底部进行分割面处理,分割对象是以圆柱形进油道的底部中心为原点、以机油冷却喷嘴内直径为直径的圆,圆柱形进油道的底部到钢活塞顶面的距离等于机油冷却喷嘴到钢活塞顶面的距离;

进一步地,所述步骤2)中钢活塞内冷油腔振荡流动模拟试验所需的模型采用3D打印的钢活塞内冷油腔树脂透明模型;3D树脂透明模型的厚度在0.5~2mm之间,精度在0.05~0.1mm之间,拉伸强度≥50MPa,弯曲强度≥90MPa,透光率≥90%,热变形温度≥90℃;上下往复运动发生器,伸缩长度为发动机行程,速度可在5~5000次/min范围内无极调节;液压喷射系统,压力可在0.1MPa~1.0MPa范围内无极调节;高速摄像机,镜头与上下往复运动发生器最低点处的树脂透明模型平齐。

所述步骤2)中钢活塞内冷油腔振荡传热模拟试验所需钢活塞内冷油腔钢质金属模型采用3D打印;金属模型的厚度在0.5~2mm之间,精度在0.05~0.1mm之间;环形加热板,位于钢活塞内冷油腔钢质金属模型顶部,温度可在30~500℃范围内无极调节;K型热电偶,位于金属模型的顶面、底面、外侧面、内侧面,每个区域每间隔30°或45°或60°或90°布置。

所述步骤3)将钢活塞环形内冷油腔腔体进行分割面处理,将钢活塞环形内冷油腔腔体分割为顶面、底面、外侧面、内侧面四个区域;对钢活塞内冷油腔的三维流体模型进行网格划分,划分区域包括环形内冷油腔腔体、圆柱形进油道、圆柱形出油道;当模型的两次迭代结果得到的残差值≤1×10

所述步骤4)提取钢活塞内冷油腔振荡流动与传热仿真模型达到稳定条件后,提取最后一个工作循环不同角度下的流动状态,与同角度高速摄像机所拍摄的图片进行对比,验证标准为:在往复运动过程中仿真模型中机油与空气两相流的形成和分布的流动型态均与试验测试结果一致。

所述步骤4)在仿真模型中提取各监测点最初的6s内的温度变化值,其中监测点位置与钢活塞内冷油腔振荡传热模拟试验的测点相同,进行仿真结果与试验结果对比,验证标准为:两者相对误差≤25%。

所述步骤5)钢活塞实物温度场测点打孔的直径在1~2mm之间,且孔的顶部距离钢活塞表面1~2mm之间;测点位置包括但不限于燃烧室中心,燃烧室底圈,测点的数量不低于3个;台架测试工况包括发动机冷启动、急加速、急减速等过渡工况下的瞬态温度以及最大转矩、标定功率、超20%标定转速和超20%标定功率等极限工况下的稳态温度。

所述步骤6)钢活塞温度场仿真模型包括但不限于钢活塞、活塞销、连杆小头衬套、半连杆零部件;将钢活塞顶面进行分割面处理,分割成12个以顶面中心为圆心的环形子区域;对钢活塞温度场仿真模型进行网格划分,划分区域包括钢活塞、活塞销、连杆、衬套;对钢活塞各部位表面设置表面温度与对流换热系数。

所述步骤7)提取钢活塞温度场仿真模型计算结果,与钢活塞温度场台架试验测试结果进行对比,验证标准为:两者相对误差≤5%。

所述步骤8)采用10个独立的设计变量来构造内冷油腔,P1和P2表示两个位置变量,以活塞销孔中心为原点,通过两个位置变量来确定内冷油腔在活塞头部的位置;P3、P4、P5、P6、P7、P8、P9、P10是八个结构变量,分别位于相隔45°且通过质心的八条射线上;在优化过程中,每个点只能沿其相应的半径移动;在构建内冷油腔形状过程中,先把相邻两个点连成线段,并寻找每条线段的中点,以P4、P5之间中点为起点,以P3、P4之间中点为终点,绘制与P3、P4之间线段相切的弧线,逆时针以此类推。

所述步骤8)P11与P12分别代表热障涂层的陶瓷层与金属粘结层,P11的取值范围在0.25mm~0.40mm,P12的取值范围在0.10mm~0.25mm。

所述步骤8)P13、P14与P15分别代表第一环岸高度、第二环岸高度与第三环岸高度,环岸高度的取值范围是在原设计的基础上变化70%~130%。

所述步骤9)钢活塞热应力仿真模型约束的位置为半连杆底部,约束不少于3个自由度。

所述步骤10)的目标函数包括钢活塞的最高温度和钢活塞的最大热应力;约束条件为设计的内冷油腔结构距活塞截面边界不小于1.5mm。

所述步骤11)的钢活塞热疲劳模拟试验能够实时在线监测钢活塞热裂纹,钢活塞头部热冲击疲劳寿命验证标准为:

1.经过不低于5000次试验循环后,钢活塞未出现热裂纹;

2.钢活塞各处疲劳强度安全系数高于1.2。

进一步地,进行钢活塞头部设计分析的软件为UG、HyperMesh、ANSYS、Abaqus、FEMFAT。

进一步地,首先在UG完成模型三维模型的构建,再在HyperMesh完成模型网格的划分,最后采用Abaqus软件或者ANSYS软件完成钢活塞热强度计算,会生成一个格式类型为.odb的结果文件,再将.odb结果文件导入FEMFAT软件,从而完成钢活塞有限元疲劳强度仿真计算。

进一步地,钢活塞内冷油腔振荡流动与传热仿真模型达到稳定条件的验证标准为:

1.环形内冷油腔腔体顶面、底面、外侧面、内侧面四个区域的换热系数和温度不再发生改变;

2.油腔内部机油相的体积占油腔总体积的百分数不再发生改变。

与现有技术相比,本发明的有益效果是:

本发明的方法能够从试验、理论、仿真等多角度对钢活塞头部的关键结构参数进行系统性的设计与分析,形成了完整的钢活塞头部热设计的评估评估方法,并且提高了有限元模型验证的准确性和可信度,能够为高强化钢活塞头部设计提供参考与理论依据,具体有:

(1)钢活塞温度场的分析,本发明通过钢活塞内冷油腔振荡流动与传热的试验和仿真获取钢活塞内冷油腔壁面的热边界条件,同时结合钢活塞关键测点在缸内真实的温度构建钢活塞温度场仿真模型,通过这种方法获得的钢活塞整体温度分布更接近实际温度;

(2)钢活塞关键结构参数化设计,本发明综合考虑了影响钢活塞头部热分布的关键结构参数,并在建模软件实现参数化设计,综合考虑到了各因素之间的相互关联;

(3)钢活塞头部热冲击疲劳寿命评估方法,本发明通过钢活塞头部热冲击试验提出了疲劳寿命的评估方法,可以获取最优的结构设计方案,同时也确保了钢活塞结构的高可靠性;

(4)本方法具有较低的开发成本,较短的开发周期,以及较好的可操作性。

附图说明

下面结合附图对本发明作进一步的说明:

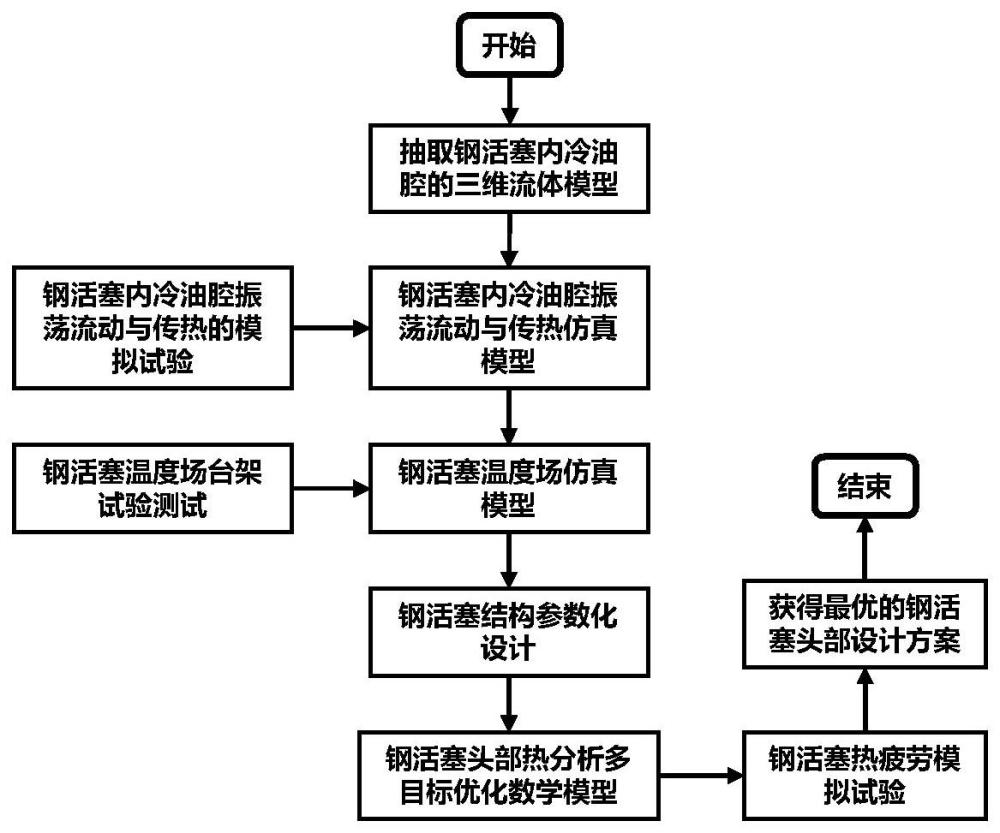

图1为本发明的方法的流程图;

图2为本发明一个实施例的方法的流程图;

图3为钢活塞内冷油腔三维流体模型的示意图;图中:1-钢活塞,2-钢活塞内冷油腔;

图4为钢活塞温度场仿真模型的示意图,其中(a)为模型装配示意图,(b)为模型主要零部件结构示意图;图中:3-连杆小头衬套,4-半连杆,5-活塞销;

图5为钢活塞头部内冷油腔结构、热障涂层厚度、环岸高度参数化的示意图。

具体实施方式

下面结合附图对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

参见图1和图2所示的流程图,下面以对某款柴油机钢活塞头部进行热优化设计为例进行说明,该设计方法包括以下步骤:

1)在钢活塞三维实体模型中抽取钢活塞内冷油腔的三维流体模型,如图3所示,三维流体模型包括环形内冷油腔腔体、圆柱形进油道、圆柱形出油道,其中在圆柱形进油道底部进行分割面处理,分割对象是以圆柱形进油道底部中心为原点,以机油冷却喷嘴内直径为直径的圆;进油道底部到钢活塞顶面的距离等于机油冷却喷嘴到钢活塞顶面的距离。

2)进行钢活塞内冷油腔振荡流动与传热的模拟试验,将钢活塞内冷油腔的三维流体模型3D打印成数值透明模型,把3D树脂透明模型固定在上下往复运动发生器上;通过液压喷射系统模拟机油冷却喷射,制备与机油冷却喷嘴内直径一致的模拟喷嘴,喷嘴的位置与圆柱形进油道底部同心且平齐;高速摄像机的镜头与上下往复运动发生器最低点处的3D树脂透明模型平齐。将上下往复运动发生器模拟柴油机转速,液压喷射系统模拟柴油机机油喷射压力,高速摄像机捕捉不同位置处3D树脂透明模型内部流体的运动状态。3D打印成钢活塞内冷油腔钢质金属模型,将环形加热板放置于钢活塞内冷油腔钢质金属模型顶部,把金属模型顶部加热到真实钢活塞该区域的温度值后,进行机油模拟喷射,并采用K型热电偶记录金属模型的顶面、底面、外侧面、内侧面四个区域的温度变化值。

3)对钢活塞内冷油腔振荡流动与传热仿真模型进行求解器的设置与计算,将钢活塞环形内冷油腔腔体进行分割面处理,分割为顶面、底面、外侧面、内侧面四个区域;对钢活塞内冷油腔的三维流体模型进行网格划分,划分区域包括环形内冷油腔腔体、圆柱形进油道、圆柱形出油道;当仿真模型的两次迭代结果得到的残差值≤1×10

4)通过模拟试验验证钢活塞内冷油腔振荡流动与传热仿真模型的准确性,提取钢活塞内冷油腔振荡流动与传热仿真模型达到稳定条件后,提取最后一个工作循环不同角度下的流动状态,与同角度高速摄像机所拍摄的图片进行对比,验证标准为:在往复运动过程中仿真模型中机油与空气两相流的形成和分布的流动型态均与试验测试结果一致;在仿真模型中提取各监测点最初的6s内的温度变化值,其中监测点位置与钢活塞内冷油腔振荡传热模拟试验的测点相同,进行仿真结果与试验结果对比,验证标准为:两者相对误差≤25%;验证仿真模型准确后提取环形内冷油腔腔体顶面、底面、外侧面、内侧面四个区域的平均换热系数和平均温度。

5)进行钢活塞温度场台架试验测试,将钢活塞实物温度场试验进行测点打孔;测点位置包括但不限于燃烧室中心,燃烧室底圈,测点的数量不低于3个;台架测试工况包括发动机冷启动、急加速、急减速等过渡工况下的瞬态温度以及最大转矩、标定功率、超20%标定转速和超20%标定功率等极限工况下的稳态温度。采用K型热电偶实时记录钢活塞在不同工况下的温度变化。

6)对钢活塞温度场仿真模型进行求解器的设置与计算,钢活塞温度场仿真模型包括但不限于钢活塞、活塞销、连杆小头衬套、半连杆零部件,如图4所示;将钢活塞顶面进行分割面处理,分割成12个以顶面中心为圆心的环形子区域;对钢活塞温度场仿真模型进行网格划分,划分区域包括钢活塞、活塞销、连杆、衬套;对钢活塞各部位表面设置表面温度与对流换热系数。

7)通过台架试验验证钢活塞温度场仿真模型的准确性,提取钢活塞温度场仿真模型计算结果,与钢活塞温度场台架试验测试结果进行对比,验证标准为:两者相对误差≤5%。验证仿真模型准确后获取准确的钢活塞热边界条件。

8)对钢活塞内冷油腔结构、热障涂层厚度、环岸高度进行参数化设计,如图5所示。采用10个独立的设计变量来构造内冷油腔,P1和P2表示两个位置变量,以活塞销孔中心为原点,通过两个位置变量来确定内冷油腔在活塞头部的位置;P3、P4、P5、P6、P7、P8、P9、P10是八个结构变量,分别位于相隔45°且通过质心的八条射线上;在优化过程中,每个点只能沿其相应的半径移动;在构建内冷油腔形状过程中,先把相邻两个点连成线段,并寻找每条线段的中点,以P4、P5之间中点为起点,以P3、P4之间中点为终点,绘制与P3、P4之间线段相切的弧线,逆时针以此类推。P11与P12分别代表热障涂层的陶瓷层与金属粘结层,P11的取值范围在0.25mm~0.40mm,P12的取值范围在0.10mm~0.25mm。P13、P14与P15分别代表第一环岸高度、第二环岸高度与第三环岸高度,环岸高度的取值范围是在原设计的基础上变化70%~130%。通过不同的抽样方法构建样本空间。

9)进行每个样本点的钢活塞温度场仿真模型和热应力仿真模型求解器的设置与计算(其过程属于现有技术,在所采用的对应的设计分析的软件中进行即可,在此不做赘述),其中钢活塞热应力仿真模型约束的位置为半连杆底部,约束不少于3个自由度。

10)建立钢活塞头部热分析多目标优化数学模型,目标函数包括钢活塞的最高温度和钢活塞的最大热应力;约束条件为设计的内冷油腔结构距活塞截面边界不小于1.5mm,通过不同的智能优化算法获得最优解集,最后通过不同的聚类算法提取最优解集中的典型解。

11)进行钢活塞热疲劳模拟试验,试验能够实时在线监测钢活塞热裂纹,钢活塞头部热冲击疲劳寿命验证标准为:①经过不低于5000次试验循环后,钢活塞未出现热裂纹;②钢活塞各处疲劳强度安全系数高于1.2。

12)评估与分析典型解的结构设计,最终获得最优的钢活塞头部设计方案。

- 一种中铝及高铝硅酸盐玻璃化学强化用熔盐及使用其进行化学钢化增强的方法

- 一种中铝及高铝硅酸盐玻璃化学强化用熔盐及使用其进行化学钢化增强的方法