基于测量型内窥镜的预制叠合剪力墙表面粗糙度采集方法

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及装配式建筑检测技术领域,具体涉及一种基于测量型内窥镜的预制叠合剪力墙表面粗糙度采集方法

背景技术

近年来,国家对装配式混凝土结构的装配率要求不断提高,因此,除了“三板”外,需要使用竖向承重预制构件,预制剪力墙已成为主力。其中,预制叠合剪力墙作为一种新型构件,是由两片混凝土墙板叠合而成,板与板之间为空腔,现场安装就位后,在空腔内浇筑混凝土从而形成整体,也称“双皮墙”。相较于普通的预制剪力墙,具有竖向钢筋连接便捷、整体性好及现场施工质量易于管控等优势。然而,现有的研究已表明,预制叠合剪力墙内新旧混凝土结合面的质量是影响整体抗剪性能和抗震性能的关键因素。针对结合面的质量缺陷,目前可采用超声法和钻芯取样法进行检测,操作也较为便捷。当检测结果显示结合面无明显质量缺陷时,的确不存在问题。但是,当检测结果显示结合面存在明显缺陷时,对于已成型的墙体,无论是采取拆除返工还是加固都是非常困难的。因此,这种事后检测的方式,存在明显的弊端。

通过对预制叠合剪力墙新旧混凝土结合面质量缺陷的大量研究发现,结合面处旧混凝土表面的粗糙度是影响后期结合质量的关键因素,结合面处粗糙度越大,新旧混凝土结合后,结合面质量越好。因此,可以在浇筑混凝土前,先对预制叠合剪力墙两个内表面的粗糙度进行检测,合格后方可用于工程现场。

预制叠合楼板、叠合梁等,对其表面粗糙度本身是有检测要求的。按粗糙度信息采集原理不同,检测方法主要包括“填充法”、“深度尺法”和“三维扫描法”。对预制叠合剪力墙进行粗糙度检测时,需要重点考虑以下两个因素:(1)预制叠合剪力墙是通过桁架筋将两片预制墙板组合而成,两片预制墙板之间形成一个需要后期浇筑的内腔,内腔的宽度即两片预制墙板之间的间距通常仅有100mm;(2)预制叠合剪力墙在构件堆场区是竖直放置的,预制叠合剪力墙内新旧混凝土结合面是一个竖向的表面。

以下对“填充法”、“深度尺法”和“三维扫描法”在预制叠合剪力墙粗糙度检测中的适用性进行逐一分析。对于“填充法”,主要的填充方式有灌砂、木屑、铁珠、橡皮泥填充法等,通过该方法采集粗糙度信息,要求结合面处于水平状态,因此无法适用于预制叠合剪力墙。对于“深度尺法”,主要采用深度尺直接测量或配合多孔基准板使用,该方法虽然可以适用于竖向的结合面,但是深度尺的长度就已接近100㎜,手持深度尺操作时需要的宽度空间必定超过100㎜,两片预制墙板之间的间距不够实施检测操作,且由于手的长度不够,也无法伸到墙体中部位置进行检测,因此深度尺法无法适用于预制叠合剪力墙。对于“三维扫描法”,是目前采集预制叠合楼板粗糙度信息最为先进的手段,该方法的优势是,现场数据采集速度快,测量准确性高,虽然预制叠合剪力墙的结合面与预制叠合楼板的结合面在凹凸形态上非常相似,但是预制叠合楼板的结合面的正上方无遮挡,三维激光扫描仪可以自由扫描采集信息,而预制叠合剪力墙内腔两个相对设置的结合面之间的间距仅有100㎜,无法容纳三维激光扫描设备,因此三维扫描法无法适用于预制叠合剪力墙。

综上,现有的三种主要的粗糙度检测方法均不适用于预制叠合剪力墙,这也是目前不要求检测预制叠合剪力墙内表面粗糙度的原因之一。鉴于此,有必要研发一种针对于预制叠合剪力墙内表结合面的粗糙度进行信息采集的新方法。

发明内容

本发明要解决的技术问题是提供一种基于测量型内窥镜的预制叠合剪力墙表面粗糙度采集方法,具有采集便捷、数据准确、现场劳动强度小的优势。

为了解决上述技术问题,本发明提供了一种基于测量型内窥镜的预制叠合剪力墙表面粗糙度采集方法,在检测位置的高度处将轻钢滑轨固定在预制叠合剪力墙内腔中,轻钢滑轨上设置有能够沿其长度方向往复滑的动采集车,内窥镜的探头固定在采集车上,利用采集车及轻钢滑轨将探头送入预制叠合剪力墙内腔中,采用探头上安装的测量镜头对粗糙面的凹槽进行静态拍摄和单条测量,测量结束后继续移动采集车,再对粗糙面上的其他凹槽进行静态拍摄和单条测量;

在对拍摄图像中的单条凹糟进行测量时,使用内窥镜的深度剖面测量功能,在单条凹槽两侧的平坦处分别选择第一基准点和第二基准点,建立深度剖面图,两基准点的连线为该深度剖面图的零基准线;在深度剖面图中查找并选择凹槽最低点,获得该点至零基准线的距离,即为最低点的深度值D,在深度剖面图中查找并选择凹槽两侧的最高点,获得该点至零基准线的距离,即为最高点的高度值G,计算凹槽的最大凹凸深度值U=D+G。

进一步的,所述内窥镜的探头上安装的测量镜头为侧视测量镜头,侧视测量镜头的视场角不小于55°。

进一步的,对粗糙面的凹槽进行静态拍摄前,先推动采集车移动,使采集车在轻钢滑轨上滑动,当粗糙面的凹槽进入内窥镜的屏幕中时,减缓移动速度,通过推拉采集车,使凹槽位于屏幕的中间位置,并保持该位置不变,使用内窥镜的图像拍摄功能拍摄图像。

进一步的,将内窥镜的探头固定在采集车上后,测量镜头表面至正对的内腔的表面的距离为35-40mm,拍摄图像的区域面积不小于30mm*30mm。

进一步的,在预制叠合剪力墙的不同高度处安装轻钢滑轨,用于采集预制叠合剪力墙不同高度的粗糙度信息。

进一步的,采集车能够沿轻钢滑轨的周向转动,当采集完预制叠合剪力墙内腔中第一个表面的粗糙度信息,需要对第二个表面进行粗糙度信息采集时,旋转采集车,使得内窥镜的探头视角正对内腔中的第二个表面。

进一步的,所述轻钢滑轨两端均设置有夹具,所述夹具夹设固定在预制叠合剪力墙侧面上并将轻钢滑轨固定在预制叠合剪力墙内部。

进一步的,所述轻钢滑轨与夹具之间通过螺钉锁固。

本发明的有益效果:

1、巧妙地通过在预制叠合剪力墙狭小的内腔内搭建滑轨,并利用采集车装载测量型内窥镜的探头测量其代表部位粗糙面的凹凸深度值,解决了现有的粗糙度检测方法针对预制叠合剪力墙粗糙面信息无法采集的难题。

2、该方法利用三维立体测量型内窥镜采集粗糙度信息,图像直观,针对单条凹槽进行精细化测量,检测精度高,且通过滑轨的设置将原本不适用的实施条件转化为可控、稳定和顺畅的采集方式,劳动强度低,采集速度快、数据真实可靠。

附图说明

图1是本发明采集过程中的整体结构示意图;

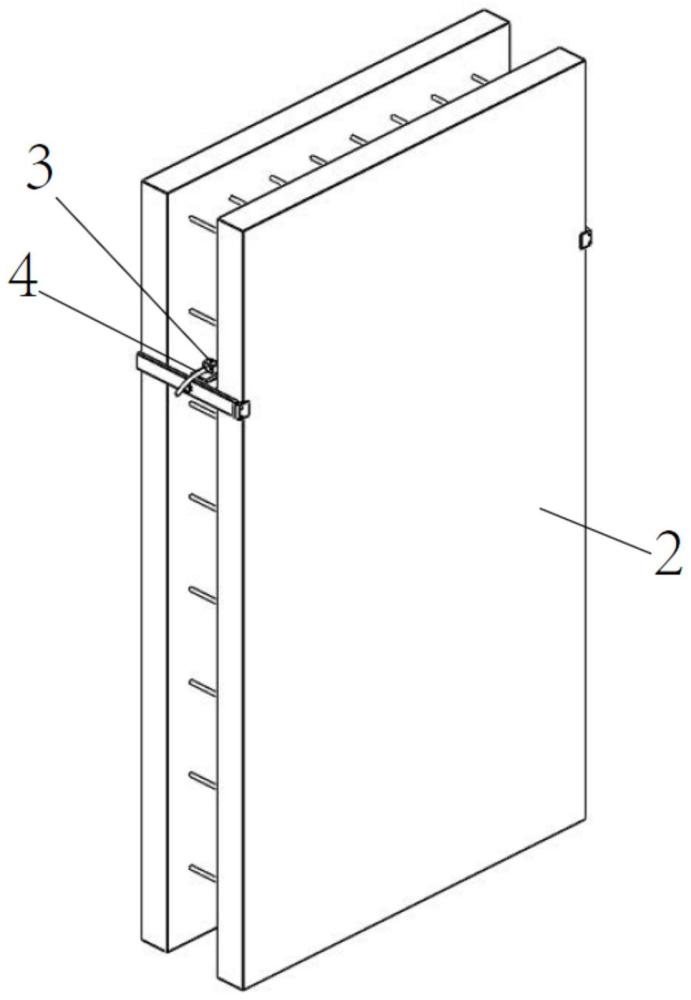

图2是本发明轻钢滑轨、采集车和预制叠合剪力墙之间的配合结构示意图;

图3是内窥镜拍摄图像的界面图;

图4是内窥镜功能选择的操作图;

图5是基准点选择的操作图;

图6是内窥镜查找检测最低点位置的操作图;

图7是内窥镜查找检测最高点位置的操作图。

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

参照图1和图2所示,本发明的基于测量型内窥镜的预制叠合剪力墙表面粗糙度采集方法的一实施例,主要采用内窥镜辅助采集粗糙度信息,具体的,在检测位置的高度处将轻钢滑轨1固定在预制叠合剪力墙2内腔中,轻钢滑轨上设置有能够沿其长度方向往复滑动的采集车3,内窥镜的探头4固定在采集车上,利用采集车及轻钢滑轨将探头送入预制叠合剪力墙内腔中,采用探头上安装的测量镜头5对内腔中的粗糙面进行拍摄并采集粗糙度数据。

具体的,在采集过程中,首先需要在预制叠合剪力墙上确定采集位置,通过手电筒照射预制叠合剪力墙的内腔并进行观察,根据墙体高度以及墙体内部粗糙面上的凹槽位置,选择至少两处位置进行采集,当采集位置为两处时,可以选择墙体中部的上侧和下侧,当采集位置为三处时,可以选择墙体中部、中部的上侧和下侧,选定位置后,采用钢卷尺量测并在对应高度的预制叠合剪力墙的两个侧面均做标记,得到轻钢滑轨的安装位置标识,根据安装位置标识将轻钢滑轨固定即可;

固定后将内窥镜的探头安装在采集车上,探头上安装测量镜头,此处可以安装侧视测量镜头,侧视测量镜头的视场角不小于55°,便于在狭窄的墙体内腔中拍摄图像,探头安装在采集车上后,侧视测量镜头正对需要采集的粗糙面,且距离拍摄的粗糙面距离为35-40mm之间,拍摄图像的区域面积不小于30mm*30mm,满足拍摄要求;

随后即可推动采集车沿着轻钢滑轨滑动,在滑动过程中,先在靠近滑动起始位置处的粗糙面上任意确定一条凹槽作为第一条检测对象,第一条检测对象进入内窥镜屏幕中时,采集车静止不动,保持该位置不变,准备进行静态拍摄,参照图3所示,随后通过内窥镜对该单条凹槽进行拍摄图像并计算凹槽的最大凹凸深度;

上述拍摄图像并计算凹槽的最大凹凸深度的方法如下:在对拍摄图像中的单条凹糟进行测量时,点击界面上的立体功能键,再选择深度剖面测量功能,参照图4所示,然后在凹槽两侧较为平坦处分别选择第一基准点和第二基准点,参照图5所示,点击界面上的视图功能键,建立深度剖面图,两基准点的连线为该深度剖面图的零基准线;在深度剖面图中查找并选择凹槽最低点,参照图6所示,自动获得该点至零基准线的距离,即为最低点的深度值D,并点击截图键,截取包含凹槽最低点深度值的图片;在深度剖面图中查找并选择凹槽两侧的最高点,参照图7所示,自动获得该点至零基准线的距离,即为最高点的高度值G,并点击截图键,截取包含最高点深度值的图片,计算凹槽的最大凹凸深度值U=D+G。

结束后继续推动采集车滑动,在移动过程中继续任意确定一条凹槽作为第二条检测对象,第二条检测对象进入内窥镜屏幕中时,采集车静止不动,保持该位置不变,进行静态拍摄,随后通过内窥镜对该单条凹槽进行拍摄图像并计算凹槽的最大凹凸深度,拍摄图像及计算凹槽的最大凹凸深度的方法参照第一条凹槽的方法,重复找寻凹槽并作为检测对象进行采集,直至满足采集的数量,完成内腔中第一个粗糙面以及当前采集高度上的采集;

随后将采集车转动180度,使得内窥镜的侧视测量镜头朝向当前采集位置上的另一个面,将采集车复位到初始位置,并继续推动采集车,并重复上述对于一个面的采集步骤,完成内腔中第二个粗糙面以及当前采集高度上的采集;

随后将轻钢滑轨拆除,然后在下一个采集位置上安装轻钢滑轨并进行数据采集,得到采集预制叠合剪力墙其他高度位置的表面凹凸深度值。

在上述操作过程中,对轻钢滑轨装结束后,可以对采集车进行推拉测试,以及对内窥镜进行操作测试;具体的,通过对采集车进行满行程推拉,保证采集车移动顺畅,随后打开内窥镜,随机选择一个区域,观察其显示的图像视角是否良好,即内窥镜显示的图像中的视角是否正对内腔的粗糙面表面;还需要观察采集的区域面积是否至少具有30mm*30mm、画面是否清晰,因为粗糙面的凹槽的宽度通常为5-8毫米,相邻凹槽的间距通常在30毫米左右,当采集的区域面积大于30mm*30mm时,能够确保有一条凹糟及该条凹槽两侧的平坦部位在画面中,满足上述要求后即可进行采集;

若采集的图像效果不好,则需要调节探头安装位置后,再次测试,直至测试效果良好。

在上述轻钢滑轨的固定中,可以采用在两端设置的夹具11配合,夹具夹设固定在预制叠合剪力墙侧面上并将轻钢滑轨固定在预制叠合剪力墙内部,轻钢滑轨与夹具之间通过螺钉锁固,通过螺钉松开固定,可以使得轻钢滑轨旋转,即采集车随之旋转,达到快速调整采集车位置的目的,探头朝向也随之改变。

本方法巧妙地通过在预制叠合剪力墙狭小的内腔中搭建滑轨,并利用采集车装载测量型内窥镜探头测量其代表部位粗糙面的凹凸深度值,解决了预制叠合剪力墙粗糙面信息无法采集的难题,采集时单人即可操作,操作难度小,稳定可靠。本方法利用三维立体测量型内窥镜采集粗糙度信息,图像直观,值得一提的是本方法是针对单条凹槽进行近距离拍摄和精细化测量,检测精度高,数据真实可靠。若采用单个内窥镜探头进行较远距离的大面积拍摄,因内窥镜成像是固定角度的单张成像,不同于三维激光扫描仪多角度扫描的点云数据累积成像,内窥镜在一个拍摄角度下是无法采集到多条凹槽的完整信息的,本方法对特定的单条凹槽进行近距离拍摄,就有利于充分采集该条凹槽的所有信息,辅之以精细化测量计算,使得检测精度大大提高。

以上实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

- 一种基于取型器的预制叠合楼板表面粗糙度信息采集方法

- 一种用于预制混凝土叠合板表面粗糙度检测的方法