基于压力露点的模块式吸干机控制系统及控制方法

文献发布时间:2023-06-19 09:23:00

技术领域

本发明属于吸干机的技术领域,具体涉及一种基于压力露点的模块式吸干机控制系统及控制方法。

背景技术

吸干机是通过变压吸附原理来达到干燥效果,由于空气容纳水汽的能力与压力成反比,其干燥后的再生气减压膨胀至大气压,这种压力变化使膨胀空气变得更干燥,然后让它流过未接通气流的需再生的干燥剂层(即已吸收足够水汽的干燥塔),干燥的再生气吸出干燥剂里的水份,将其带出干燥器来达到脱湿的目的。两塔循环工作,无需热源,连续向用户用气系统提供干燥压缩空气。

模块式吸干机常用于压缩空气的干燥,现有技术中的模块式吸干机多采用时间控制模式,通过时间控制即半周期的设定来控制模块式吸干机的运行;这种控制下压力露点一般比实际所需压力露点值要低得多,造成了能源浪费。另外,现有技术中还有采用恒露点控制的方式,通过比例调节阀调节吸附后的压缩气体与未吸附压缩气体的混合比例,进而实现露点恒定。但此方式虽能稳定压缩气体的压力露点在设定值,达到用户的使用需求,但本质上为并未减少再生气体的消耗,且增加了设备成本。

发明内容

本发明的主要目的在于克服现有技术的缺点与不足,提供一种基于压力露点的模块式吸干机控制系统及控制方法,通过保障使用气体的压力露点来使吸干机工作压力露点与用户实际使用压力露点相匹配,同时减少吸附能和再生气体的浪费,降低运行成本。

为了达到上述目的,本发明采用以下技术方案:

本发明提供的一种基于压力露点的模块式吸干机控制系统,包括吸干机控制器、远程控制器、人机交互界面、压力露点仪、以及多个气动阀;所述吸干机控制器包括中央处理器、存储模块、数字量输出模块、通信模块以及模拟量输入模块,所述存储模块、数字量输出模块、通信模块以及模拟量输入模块均与中央处理器连接;所述中央处理器通过数字量输出模块与多个气动阀,所述远程控制器和人机交互界面通过通信模块与中央处理器连接,所述压力露点仪通过模拟量输入模块与中央处理器连接;

所述吸干机控制器,用于对吸干机进行控制,实现吸干机内部A吸附塔模块和B吸附塔模块之间的切换,并与远程控制器及人机交互界面进行通讯,实现对吸干机上多个气动阀的控制;

所述中央处理器,用于对来自压力露点仪的压力露点信息、检测到的运行时间数据进行对比分析,并确定是否对吸干机内部的双塔进行切换;

所述存储模块,用于接收和存储中央处理器对各数据的分析结果或计算结果;

所述模拟量输入模块,用于与设于吸干机后的压力露点仪进行通讯,向中央处理器输入吸干机的压缩气体的实时压力露点;

所述通信模块,用于与远程控制器和人机交互界面进行通讯,向远程控制器和人机交互界面输出吸干机的当前控制信息,并接收来自远程控制器和人机交互界面的控制信号;

所述数字量输出模块,用于输出来自中央处理器的各控制信号,对吸干机上的多个气动阀进行控制。

优选的,所述吸干机采用模块式结构的吸干机,包括A吸附塔模块和B吸附塔模块,其中一个吸附塔模块在进行吸附操作时,另一个吸附塔模块同时对吸附剂进行再生操作,经过设定时间后两个吸附塔模块工况进行自动切换。

优选的,所述吸干机为无热式吸干机或微热式吸干机;

当为微热式吸干机时,还包括加热器和温度传感器,所述加热器设置在微热式吸干机的再生回路上,通过加热器对压缩空气进行加热,所述中央处理器通过数字量输出模块与加热器连接;所述温度传感器设置在吸干机上,通过模拟量输入模块与中央处理器连接,并向中央处理器输入吸干机的实时温度。

本发明还提供了一种基于压力露点的模块式吸干机控制系统的控制方法,包括下述步骤:根据设备的实际需求先设定吸干机出口处压缩气体的压力露点值,该压力露点设定值要求不超过设备出厂时设定的额定压力露点值;通过吸干机控制器对吸干机出口处压力露点值进行实时监测;利用吸干机控制器对是否切换状态及周期分配时间进行监控和调整,从而对吸干机出口处压缩空气的压力露点值进行控制和调节;

所述对压力露点值进行控制和调节是基于吸附后气体的压力露点对吸干机的A吸附塔模块、B吸附塔模块以及加热器进行控制,具体为:

1)开机后打开A吸附塔模块进气阀、B吸附塔模块排气阀,关闭B吸附塔模块进气阀、 A吸附塔模块吸附塔模块排气阀,A吸附塔模块开始吸附,B吸附塔模块开始再生,启动加热器,开始再生加热过程,吸附时间清零并开始重新计时;

2)再生加热过程中,当再生温度达到加热温度上限时关闭加热器,当再生温度低于加热温度下限时启动加热器;

3)再生冷吹过程开始,即吸附时间超过再生时间-冷吹时间时,加热器停止并开始对B 吸附塔模块进行冷吹降温;

4)保压过程开始,即吸附时间超过再生设定时间时,关闭B吸附塔模块排气阀;

5)根据实际压力露点与目标压力露点进行对比,当实际压力露点低于目标压力露点时不进行A、B吸附塔模块切换,直至实际压力露点高于目标压力露点或吸附时间超过N个吸附半周期才进行A、B吸附塔模块切换,即关闭A吸附塔模块进气阀、B吸附塔模块排气阀,打开B吸附塔模块进气阀,A吸附塔模块排气阀,B吸附塔模块开始吸附,A吸附塔模块开始再生,启动加热器,开始再生加热过程,吸附时间清零并开始重新计时;

6)再生加热过程控制;

7)再生冷吹过程开始,即吸附时间超过再生时间-冷吹时间时,加热器停止并开始对A 吸附塔模块进行冷吹降温;

8)保压过程开始,即吸附时间超过再生设定时间时,关闭A吸附塔模块排气阀;然后进入步骤9);

9)根据实际压力露点与目标压力露点进行对比,当实际压力露点低于目标压力露点时不进行A、B吸附塔模块切换,直至实际压力露点高于目标压力露点或吸附时间超过N个吸附半周期才进行A、B吸附塔模块切换,返回步骤1)。

优选的,所述吸干机的进出气阀以及加热器按照时间和温度进行周期控制,具体为:在步骤4)之后还包括下述步骤:

5B)切换吸附塔模块开始,当吸附时间超过再生设定时间+保压设定时间时,关闭A吸附塔模块进气阀、B吸附塔模块排气阀,打开B吸附塔模块进气阀,A吸附塔模块排气阀, B吸附塔模块开始吸附,A吸附塔模块开始再生,启动加热器,开始再生加热过程,吸附时间清零并开始重新计时;

6B)再生加热过程控制;

7B)再生冷吹过程开始,即吸附时间超过再生时间-冷吹时间时,加热器停止并开始对A 吸附塔模块进行冷吹降温;

8B)保压过程开始,即吸附时间超过再生设定时间时,关闭A吸附塔模块排气阀;

9B)切换吸附塔模块开始,即吸附时间超过再生设定时间+保压设定时间时,返回1)步骤。

优选的,所述远程控制器进行远程控制,具体为在步骤4)之后,还包括下述步骤:

5C)根据远程控制器发出的指令判断是否进行A、B吸附塔模块的切换,远程控制器不发出指令则不进行切换,远程控制器发出指令则进行切换,即关闭A附塔模块进气阀、B附塔模块排气阀,打开B附塔模块进气阀、A附塔模块排气阀,B附塔模块附塔模块开始吸附,A吸附塔模块开始再生,启动加热器,开始再生加热过程,吸附时间清零并开始重新计时;

6C)再生加热过程控制;

7C)再生冷吹过程开始,即吸附时间超过再生时间-冷吹时间时,加热器停止并开始对A 吸附塔模块进行冷吹降温;

8C)保压过程开始,即吸附时间超过再生设定时间时,关闭A吸附塔模块排气阀;

9C)根据远程控制器发出的指令判断是否进行A、B吸附塔模块的切换,远程控制器不发出指令则不进行切换,远程控制器发出指令则进行切换,返回步骤1)。

优选的,还包括基于吸附后气体的压力露点对吸干机的A、B吸附塔模块以及加热器进行控制的方法,具体为:

a、在人机交互界面设定吸干机控制器所存储的再生最长设定时间t

b、设定为周期控制模式和自适应模式,启动,中央处理器通过读取存储模块内的再生最长设定时间t

c、模拟量输入模块采集再生时压缩气体的温度以及吸附后压缩气体的压力露点;

d、存储模块采集并存储当前再生气体的温度、吸附后的气体压力露点以及设定的再生最长设定时间t

e、吸干机控制器根据模拟量输入模块及存储模块采集到的数据来对吸干机运行的情况进行判断,进而对数字量输出模块发出对应指令控制多个气动阀和加热器,使吸干机正常运行。

优选的,所述吸干器进行自适应控制的具体步骤为:

1d)启动控制器按照周期控制模式运行一个完整周期,以保证两个吸附塔模块都再生完毕,然后进入步骤2d);

2d)进入第二周期,并开始记录第二周期及往后所有周期的每个周期内最低压力露点值 T

3d)对比相邻周期的最低压力露点值,若第n周期的T

4d)测定第n+1个周期时最低压力露点值T

5d)对比相邻周期的最低压力露点值,若第n周期的T

6d)测定第n+1个周期时最低压力露点值T

7d)将当前得t

8d)当实际压力露点T

9d)下周期时,实际压力露点T

10d)当实际压力露点T

11d)下周期时,实际压力露点T

12d)将当前得t

优选的,在步骤1)之前还包括下述步骤:

人机交互界面设定吸干机控制器所存储的执行参量,并控制上电;

设定控制模式,所述控制模式包括周期控制模式、自适应模式,远程控制模式和露点控制模式。

优选的,所述A吸附塔模块、B吸附塔模块为模块式吸干机内的两个吸附塔。

本发明与现有技术相比,具有如下优点和有益效果:

本发明基于压力露点的模块式吸干机的控制系统及控制方法,通过采集实时压力露点进行调节控制吸干机的切换状态以及周期内再生和保压的分配时间,使得吸干机出口处的压力露点值与用户根据设备实际需求设定的压力露点值保持一致,而避免设备始终采用固定的压力露点值,可有效提高吸干机的利用率,运行更合理,减少能源浪费。同时,本吸干机控制器可通过远程控制模式控制吸干机切换,其应用范围较广。

本发明的基于压力露点的模块式吸干机的控制方法,三种主控制模式和一种辅助模式,主控制模式为周期轮换模式、压力露点控制模式以及远程控制模式,辅助模式为再生自适应模式。通过单/双模式结合调控,在保障用户所需的压力露点和再生效果的前提下降低再生时间在周期时间内的占比,进而减少再生气的浪费和更充分地利用。

附图说明

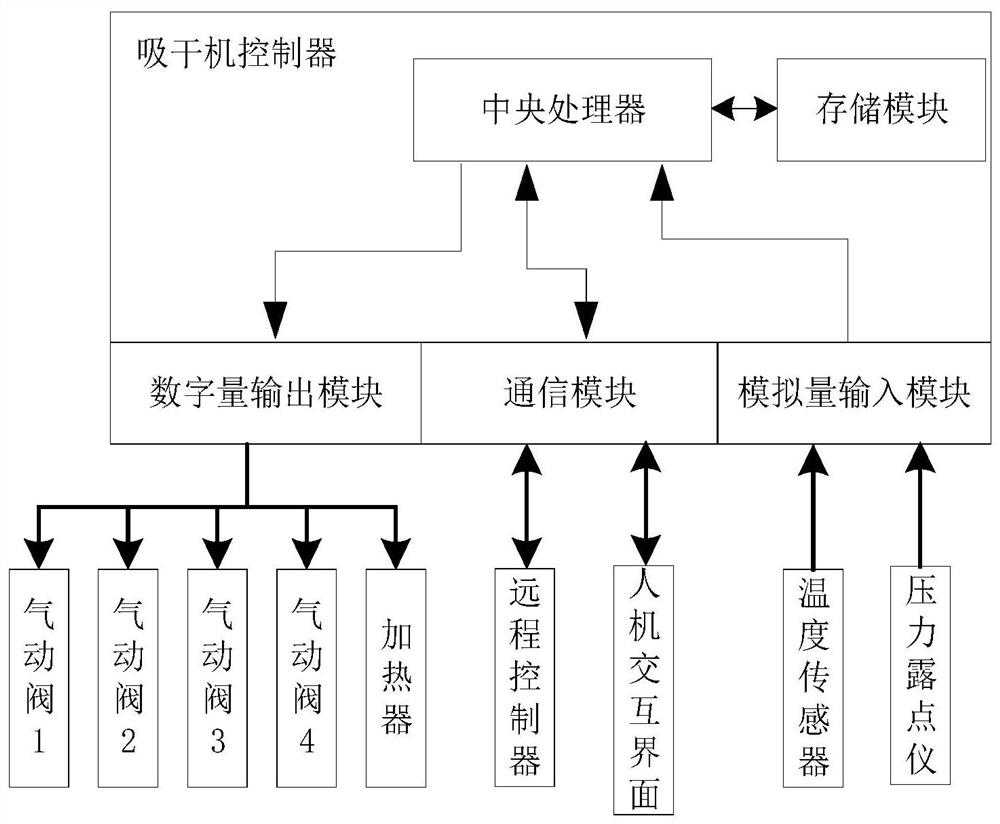

图1为本申请实施例吸干机控制器的原理示意图。

图2为本申请实施例模块式吸干机的原理示意图。

图3为本申请实施例基于周期控制的模块式吸干机控制方法示意图。

图4为本申请实施例基于压力露点控制的模块式吸干机控制方法示意图。

图5为本申请实施例基于远程控制的模块式吸干机控制方法示意图。

图6为本申请实施例基于压力露点的自适应方法原理示意图。

具体实施方式

下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

实施例

模块式吸干机一般设计成模块式双吸附塔结构,其中一个吸附塔模块在进行吸附操作时,另一个吸附塔模块同时对吸附剂进行再生操作,经过一定时间后双塔吸附塔模块工况进行自动切换。一个吸附塔模块从吸附操作开始,经过再生、均压等工序,到下一次吸附操作开始时间的间隔称为模块式吸干机的工作周期。

本发明的技术方案适用于无热式吸干机和微热式吸干机,两者的区别在于在再生回路上是否有加热器。微热式吸干机在再生过程中会对压缩空气进行加热,让吸附剂再生更彻底,但微热式吸干机的工作周期会比无热式吸干机的工作周期更长。

无热式吸干机和微热式吸干机在再生的过程中要消耗成品压缩空气(即经过吸附干燥的压缩空气,无热式吸干机的成品压缩空气耗用量为14%左右,微热式吸干机的成品压缩空气耗用量为7%左右。吸干机再生过程中使用的成品压缩空气是由吸附塔出气端经过球阀流出,球阀的开度由吸干机厂家出厂时设定。球阀开度保证吸干机在额定工况下,在设定的再生周期内能保证吸附剂的彻底再生。

由于球阀的流量与进出口压差关系如下:

式中:

Q——球阀出流流量

C——流量系数

Ax——阀口过流面积

△P——阀进出口压差

ρ——流体密度

在相同的工作条件下,上式中的流量系数、阀口过流面积、流体密度是不变的,流经球阀的累积流量只与阀进出口压差(由阀门开度决定)和时间相关。

在压缩空气系统正常工作情况下,由于工作流量往往小于设计的最大流量,同时实际需求的压缩空气压力露点并不要求到达设计的额定压力露点,因此吸干机的再生过程存在着对成品压缩空气浪费。同时由于长时间使用,吸干机内干燥剂的干燥能力将会下降,吸干机厂家的出厂设定的再生周期与实际吸干机干燥能力不匹配,使用原出厂设定的再生周期也将导致再生气的浪费。

如图1所示,本发明基于压力露点的模块式吸干机控制系统,包括吸干机控制器、远程控制器、人机交互界面、压力露点仪、以及多个气动阀;所述吸干机控制器包括中央处理器、存储模块、数字量输出模块、通信模块以及模拟量输入模块,所述存储模块、数字量输出模块、通信模块以及模拟量输入模块均与中央处理器连接;所述中央处理器通过数字量输出模块与多个气动阀,所述远程控制器和人机交互界面通过通信模块与中央处理器连接,所述压力露点仪通过模拟量输入模块与中央处理器连接。本实施例中,所述气动阀包括进气阀和排气阀。

进一步的,所述吸干机控制器主要用于对相应的吸干机进行控制,实现吸干机内部A吸附塔模块和B吸附塔模块之间的切换,并与远程控制器及人机交互界面进行通讯,实现对吸干机上各气动阀的控制;所述中央处理器主要用于对来自温度传感器的温度信息、来自压力露点仪的压力露点信息、检测到的运行时间等数据进行对比分析,从而对吸干机内的加热器进行控制,并确定是否对吸干机内部的双塔进行切换;所述存储模块用于接收和存储中央处理器对各数据的分析结果或计算结果;所述模拟量输入模块与设于吸干机上的温度传感器以及设于吸干机后的压力露点仪进行通讯,向中央处理器输入吸干机的实时温度以及压缩气体的实时压力露点;所述通信模块与远程控制器和人机交互界面进行通讯,向远程控制器和人机交互界面输出吸干机的当前控制信息,并接收来自远程控制器和人机交互界面的控制信号;所述数字量输出模块用于输出来自中央处理器的各控制信号,对吸干机上的各气动阀以及加热器进行控制。

进一步的,所述吸干机为无热式吸干机或微热式吸干机,无论是无热式吸干机或微热式吸干机,均适用于本实施例的控制系统及控制方法。

当为微热式吸干机时,还包括加热器和温度传感器,所述加热器设置在微热式吸干机的再生回路上,通过加热器对压缩空气进行加热,所述中央处理器通过数字量输出模块与加热器连接;所述温度传感器设置在吸干机上,通过模拟量输入模块与中央处理器连接,并向中央处理器输入吸干机的实时温度。

进一步的,如图2所示,所述吸干机采用模块式结构的吸干机,模块内分为A吸附塔模块和B吸附塔模块,即其中一个吸附塔模块在进行吸附操作时,另一个吸附塔模块同时对吸附剂进行再生操作,经过一定时间后两吸附塔模块工况进行自动切换,例如当A吸附塔模块进行吸附操作时,B吸附塔模块进行再生,当B吸附塔模块进行吸附操作时,A吸附塔模块进行再生,A吸附塔模块和B吸附塔模块之间可以进行切换。A吸附塔模块和B吸附塔模块进行周期性的工作,任一个吸附塔模块从吸附操作开始,经过再生、均压等工序,到下一次吸附操作开始时间的间隔称为模块式吸干机的工作周期。

在本申请的一个实施例中,基于压力露点的模块式吸干机控制系统的控制方法,包括周期控制方法、露点控制方法、远程控制方法和自适应方法,上述四个控制方法可以单独或者组合在一起对吸干机进行控制。

在本申请的另一个实施例中,如图1所示,基于压力露点的模块式吸干机控制系统周期性的进行控制,即对吸干机的进出气阀以及加热器按照时间和温度进行周期控制的方法;具体步骤为:

A1、在人机交互界面设定吸干机控制器所存储的加热上下限温度、保压时间、再生时间和冷吹时间;然后吸干机控制器上电;

B1、设定为周期控制模式,启动吸干机,中央处理器通过读取存储模块内的加热上下限温度、保压时间、再生时间和冷吹时间等参数并根据实际再生温度对A吸附塔模块、B吸附塔模块的进出气阀门以及加热器进行周期控制。

C1、模拟量输入模块采集再生时压缩气体的温度以及吸附后压缩气体的压力露点;

D1、存储模块采集并存储当前再生气体的温度、吸附后的气体压力露点以及设定的加热上下限温度、保压时间、再生时间和冷吹时间;

F1、吸干机控制器根据模拟量输入模块及存储模块采集到的数据来对吸干机运行的情况进行判断,进而对数字量输出模块发出对应指令控制四个气动阀和加热器,使吸干机正常运行;吸干机控制器的控制方式如下:

1a)开机后打开A吸附塔模块进气阀、B吸附塔模块排气阀,关闭B吸附塔模块进气阀、 A吸附塔模块吸附塔模块排气阀,A吸附塔模块开始吸附,B吸附塔模块开始再生,启动加热器,开始再生加热过程,吸附时间清零并开始重新计时;

2a)再生加热过程中,当再生温度达到加热温度上限时关闭加热器,当再生温度低于加热温度下限时启动加热器;

3a)再生冷吹过程开始,即吸附时间超过再生时间-冷吹时间时,加热器停止并开始对B 吸附塔模块进行冷吹降温;

4a)保压过程开始,即吸附时间超过再生设定时间时,关闭B吸附塔模块排气阀;

5a)切换吸附塔模块开始,即吸附时间超过再生设定时间+保压设定时间时,关闭A吸附塔模块进气阀、B吸附塔模块排气阀,打开B吸附塔模块进气阀,A吸附塔模块排气阀, B吸附塔模块开始吸附,A吸附塔模块开始再生,启动加热器,开始再生加热过程,吸附时间清零并开始重新计时;

6a)再生加热过程控制流程同步骤2a);

7a)再生冷吹过程开始,即吸附时间超过再生时间-冷吹时间时,加热器停止并开始对A 吸附塔模块进行冷吹降温;

8a)保压过程开始,即吸附时间超过再生设定时间时,关闭A吸附塔模块排气阀;

9a)切换吸附塔模块开始,即吸附时间超过再生设定时间+保压设定时间时,返回1a)步骤。

进一步的,所述A吸附塔模块、B吸附塔模块为模块式吸干机模块内的两个吸附塔。

进一步的,所述温度传感器用于检测气体再生过程的实际温度,所测温度为再生温度。

进一步的,所述人机交互界面用于读取和写入吸干机控制器运行参数和运行状态。

进一步的,所述吸干机控制器用于参数设置、数据运算和动作逻辑控制的机器,其包括中央处理器、模拟量输入模块、存储模块、数字量输出模块及通信模块。

在本申请的另一个实施例中,如图4所示,基于压力露点的模块式吸干机控制系统进行露点控制,即基于吸附后气体的压力露点对吸干机的A、B吸附塔模块以及加热器进行控制的方法。露点控制方法的实现包括以下步骤:

A2、在人机交互界面设定吸干机控制器所存储的加热上下限温度、保压时间、再生时间、冷吹时间和目标压力露点;然后吸干机控制器上电;

B2、设定为露点控制模式,启动,中央处理器通过读取存储模块内的加热上下限温度、保压时间、再生时间、冷吹时间和目标压力露点等参数并根据实际再生温度和实际压力露点对A吸附塔模块、B吸附塔模块的进出气阀门以及加热器进行控制。

C2、模拟量输入模块采集再生时压缩气体的温度以及吸附后压缩气体的压力露点;

D2、存储模块采集并存储当前再生气体的温度、吸附后的气体压力露点以及设定的加热上下限温度、保压时间、再生时间和冷吹时间;

F2、吸干机控制器根据模拟量输入模块及存储模块采集到的数据来对吸干机运行的情况进行判断,进而对数字量输出模块发出对应指令控制四个气动阀和加热器,使吸干机正常运行。

吸干机控制器的控制方式如下:

1b)启动后同周期控制方法的步骤1a)~4a),然后进入步骤2b);

2b)根据实际压力露点与目标压力露点进行对比,当实际压力露点低于目标压力露点时不进行A、B吸附塔模块切换,直至实际压力露点高于目标压力露点或吸附时间超过3个吸附半周期才进行A、B吸附塔模块切换,即关闭A吸附塔模块进气阀、B吸附塔模块排气阀,打开B吸附塔模块进气阀,A吸附塔模块排气阀,B吸附塔模块开始吸附,A吸附塔模块开始再生,启动加热器,开始再生加热过程,吸附时间清零并开始重新计时;

3b)切换后同周期控制方法的步骤6a)~8a),然后进入步骤4b);

4b)根据实际压力露点与目标压力露点进行对比,当实际压力露点低于目标压力露点时不进行A、B吸附塔模块切换,直至实际压力露点高于目标压力露点或吸附时间超过3个吸附半周期才进行A、B吸附塔模块切换,返回步骤1a);

进一步的,所述A、B吸附塔模块为模块式吸干机模块内的两个吸附塔。

进一步的,所述温度传感器用于检测气体再生过程的实际温度,所测温度为再生温度。

进一步的,所述压力露点仪用于检测吸附完成后压缩气体的实际压力露点值。

进一步的,所述人机交互界面用于读取和写入吸干机控制器运行参数和运行状态。

进一步的,所述吸干机控制器用于采集数据、参数设置、数据运算和动作逻辑控制的机器,其包括中央处理器、模拟量输入模块、存储模块、数字量输出模块及通信模块。

在本申请的另一个实施例中,如图5所示,基于压力露点的模块式吸干机控制系统周期性的进行远程控制,基于远程控制器对吸干机的A、B吸附塔模块切换进行控制的方法,远程控制方法的实现包括以下步骤:

A3、在人机交互界面设定吸干机控制器所存储的加热上下限温度、保压时间、再生时间、冷吹时间;然后吸干机控制器上电;

B3、设定为远程控制模式,启动,中央处理器通过读取存储模块内的加热上下限温度、保压时间、再生时间和冷吹时间等参数并根据实际再生温度和远程控制器指令对A吸附塔模块、B吸附塔模块的进出气阀门以及加热器进行控制。

C3、模拟量输入模块采集再生时压缩气体的温度以及吸附后压缩气体的压力露点;

D3、存储模块采集并存储当前再生气体的温度、吸附后的气体压力露点以及设定的加热上下限温度、保压时间、再生时间和冷吹时间;

E3、吸干机控制器根据模拟量输入模块及存储模块采集到的数据来对吸干机运行的情况以及远程控制器指令进行判断和操作,进而对数字量输出模块发出对应指令控制四个气动阀和加热器,使吸干机正常运行。吸干机控制器的控制方式如下:

1c)启动后同周期控制方法的步骤1a)~4a),然后进入步骤2a);

2c)根据远程控制器发出的指令判断是否进行A、B吸附塔模块的切换,远程控制器不发出指令则不进行切换,远程控制器发出指令则进行切换,即关闭A吸附塔模块进气阀、B吸附塔模块排气阀,打开B吸附塔模块进气阀,A吸附塔模块排气阀,B吸附塔模块开始吸附,A吸附塔模块开始再生,启动加热器,开始再生加热过程,吸附时间清零并开始重新计时;

3c)切换后同周期控制方法的步骤6a)~8a),然后进入步骤4c);

4c)根据远程控制器发出的指令判断是否进行A、B吸附塔模块的切换,远程控制器不发出指令则不进行切换,远程控制器发出指令则进行切换,返回步骤1);

进一步的,所述A、B吸附塔模块为模块式吸干机模块内的两个吸附塔。

进一步的,所述温度传感器用于检测气体再生过程的实际温度,所测温度为再生温度。

进一步的,所述压力露点仪用于检测吸附完成后压缩气体的实际压力露点值。

进一步的,所述人机交互界面用于读取和写入吸干机控制器运行参数和运行状态。

进一步的,所述远程控制器用于读取和写入吸干机控制器运行参数和运行状态,并给吸干机控制器发送切换指令。

进一步的,所述吸干机控制器用于采集数据、参数设置、数据运算和动作逻辑控制的机器,其包括中央处理器、模拟量输入模块、存储模块、数字量输出模块及通信模块。

在本申请的另一个实施例中,如图6所示,基于压力露点的模块式吸干机控制系统周期性的进行自适应控制,即基于吸附后气体的压力露点对吸干机的A、B吸附塔模块以及加热器进行控制的方法。露点控制方法的实现包括以下步骤:

a、在人机交互界面设定吸干机控制器所存储的再生最长设定时间t

b、设定为周期控制模式和自适应模式,启动,中央处理器通过读取存储模块内的再生最长设定时间

c、模拟量输入模块采集再生时压缩气体的温度以及吸附后压缩气体的压力露点;

d、存储模块采集并存储当前再生气体的温度、吸附后的气体压力露点以及设定的再生最长设定时间t

e、吸干机控制器根据模拟量输入模块及存储模块采集到的数据来对吸干机运行的情况进行判断,进而对数字量输出模块发出对应指令控制多个气动阀和加热器,使吸干机正常运行。

吸干机控制器的控制方式如下:

1d)启动控制器按照周期控制模式运行一个完整周期,以保证两个吸附塔模块都再生完毕,然后进入步骤2d);

2d)进入第二周期,并开始记录第二周期及往后所有周期的每个周期内最低压力露点值 T

3d)对比相邻周期的最低压力露点值,若第n周期的T

4d)测定第n+1个周期时最低压力露点值T

5d)对比相邻周期的最低压力露点值,若第n周期的T

6d)测定第n+1个周期时最低压力露点值T

7d)将当前得t

8d)当实际压力露点T

9d)下周期时,实际压力露点T

10d)当实际压力露点T

11d)下周期时,实际压力露点Td实>=Td目时,如果吸附时间t

12d)将当前得t

进一步的,所述A、B吸附塔模块为模块式吸干机模块内的两个吸附塔。

进一步的,所述温度传感器用于检测气体再生过程的实际温度,所测温度为再生温度。

进一步的,所述压力露点仪用于检测吸附完成后压缩气体的实际压力露点值。

进一步的,所述人机交互界面用于读取和写入吸干机控制器运行参数和运行状态。

进一步的,所述吸干机控制器用于采集数据、参数设置、数据运算和动作逻辑控制的机器,其包括中央处理器、模拟量输入模块、存储模块、数字量输出模块及通信模块。

上述实施例的基于压力露点的模块式吸干机控制方法使用时,其原理是:在正常的生产过程中,当压缩空气系统正常工作情况下,由于工作流量往往小于设计的最大流量,同时实际需求的压缩空气压力露点并不要求到达设计的额定压力露点且吸干机长时间使用后吸附剂效果下降,因此在现有吸干机的再生过程存在着对成品压缩空气浪费。在本发明中,用户可根据设备的实际需求先设定吸干机出口处压缩气体的压力露点值,该压力露点设定值要求不超过设备出厂时设定的额定压力露点值即可,然后通过吸干机控制器对吸干机出口处压力露点值进行实时监测,利用吸干机控制器对是否切换状态及周期分配时间进行监控和调整,从而对吸干机出口处压缩空气的压力露点值进行控制和调节,达到实时压力露点值与设备需求的设定值相适应的目的,减少能源的浪费。

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

- 基于压力露点的模块式吸干机控制系统及控制方法

- 基于压力露点的模块式吸干机控制系统及控制方法