基于数字孪生的RV减速器使用寿命预测方法

文献发布时间:2023-06-19 09:23:00

技术领域

本发明涉及机械寿命预测领域和数字孪生具体应用领域。

背景技术

RV(Rotary Vector)传动是在摆线针轮传动基础上发展而来的新型传动方式,RV减速器是一种具有高精度的精密减速器,其结构为二级曲柄式封闭差动轮系,广泛应用数控机床、航空航天,尤其是工业机器人行业等高科技领域,具有体积小、重量轻,结构紧凑,传动比范围大、承载能力大、运动精度高、传动效率高等优点。

使用寿命是RV减速器的一大重要性能参数,RV减速器的寿命是目前国内与国外差距最明显也是最大的地方,以40E减速器来说,纳博斯达克可以保证5000甚至一万个小时的精度,国内制作完好的产品只有1000小时左右,各方面性能便会显著下降。目前,国内RV减速器相比于国外还有较大差距,主要表现在寿命短、传动精度差等方面。因此,可靠性寿命是制约国内机器人发展的关键因素之一。

RV减速器结构十分复杂,使得其使用寿命的预测也变得十分困难。现有对于RV减速器的预测方法分为以下3种:

以上3种方式均具有一定的局限性,第一种方法会使得实际寿命与预测寿命有较大误差,第二种方法周期过长,而第三种方法综合了前两种方法的特点,能够比较快速与准确地得到预测到RV减速器的实际寿命,但是高成本的同时,无法兼顾多种外在因素对RV减速器实际使用的干扰,仍有缺陷存在。

RV减速器的寿命与其零件的疲劳特性、热行为有关。不断的接触负载下,RV减速器的零件会随着工作的进行会发生疲劳失效。零件的疲劳失效会影响RV减速器整体的寿命。RV减速器的零部件包括输入轴、行星轮、太阳轮、曲柄轴、滚针轴承、摆线轮、针齿等,其中,行星齿轮、摆线轮和针齿是造成RV减速器失效的关键零件,曲柄轴其次(姚灿江,魏领会,王海龙.基于FTA和FMEA的RV减速器可靠性分析[J].现代制造工程,2018(01):136-140.)。可以说,关键零件的疲劳寿命决定了RV减速器整体的使用寿命。

通过研究发现,RV减速器行星齿轮与摆线轮失效模式及原因如下:

对于机械零部件的疲劳特性分析,需要先获得对象模型的几何信息、载荷谱、材料的S-N曲线和零部件应力分布规律(张红.RV减速器动力学建模与疲劳优化分析[D].南京航空航天大学,2019.)。

发现现有RV减速器预测技术存在理论与现实脱离的问题,对于RV减速器寿命的预测,方法1没有考虑到制造误差,也没有没有结合实际RV减速器工况分析其使用寿命,仅使用理论参数进行仿真得到预测结果,预测结果准确度较低;方法2和方法3仅通过现场反馈或者实验数据得到预测结果,面对多品种的RV减速器,时间长且耗费大,不能够满足实际生产需求。上述预测方法均没有对多源数据进行很好的整合,得到更加精确的预测数据,对于RV减速器的使用寿命预测研究可扩展至对于RV减速器各零件配合情况下疲劳寿命研究中,通过仿真的方法求解有关寿命参数,使用模型进行预测,通过数据的实时更新获得更加精确的寿命预测值。

数字孪生技术是一种集成多物理、多尺度、多学科特点的技术手段,通过建立具有高保真度、实时同步特性的虚拟模型来对物理实体的情况进行实时模拟、仿真与反馈,可以很好地解决物理与虚拟分离的问题,通过对物理数据的采集与仿真分析,从而达到精确的预测效果(陶飞,刘蔚然,刘检华,刘晓军,刘强,屈挺,胡天亮,张执南,向峰,徐文君,王军强,张映锋,刘振宇,李浩,程江峰,戚庆林,张萌,张贺,隋芳媛,何立荣,易旺民,程辉.数字孪生及其应用探索[J].计算机集成制造系统,2018,24(01):1-18.)。

本发明提出的基于数字孪生的RV减速器受用寿命预测方法,运用传感器技术将RV减速器实际的使用数据进行采集,按照1:1尺寸建立RV减速器数字孪生模型,数据经过小波变换方法对有效信息进行处理,处理后输入到数字孪生模型中的各子模型中,包括几何模型、动力学模型,热模型和应力分布模型。数字孪生模型通过动力学仿真得到下一时间段的运行数据,数据经过疲劳仿真得到RV减速器的疲劳寿命,进而可以快速预测RV减速器的使用寿命。经过仿真的输入输出数据可以通过使用Kriging代理模型对RV减速器关键部位进行疲劳寿命预测,通过数据的不断输入以提高模型的精度,同时,经过对下一时间段RV减速器数据的采集,可以检验仿真的结果的可靠度,进而可以通过对模型的不断改进,逐步提高RV减速器寿命预测准确性。通过对不同参数RV减速器的数字孪生模型生成的疲劳模型对比分析,结合使用粒子群算法得到提高使用寿命的RV减速器参数组合,对RV减速器参数进行优化设计,为RV减速器的优化提供依据。

发明内容

本发明的目的是为了将数字孪生技术引入RV减速器使用寿命的预测之中,改进以往RV减速器使用寿命预测方法的不足,结合数字孪生技术实现对RV减速器更加精准的使用寿命预测。

为实现本发明的目的,本发明采用的技术方案是:

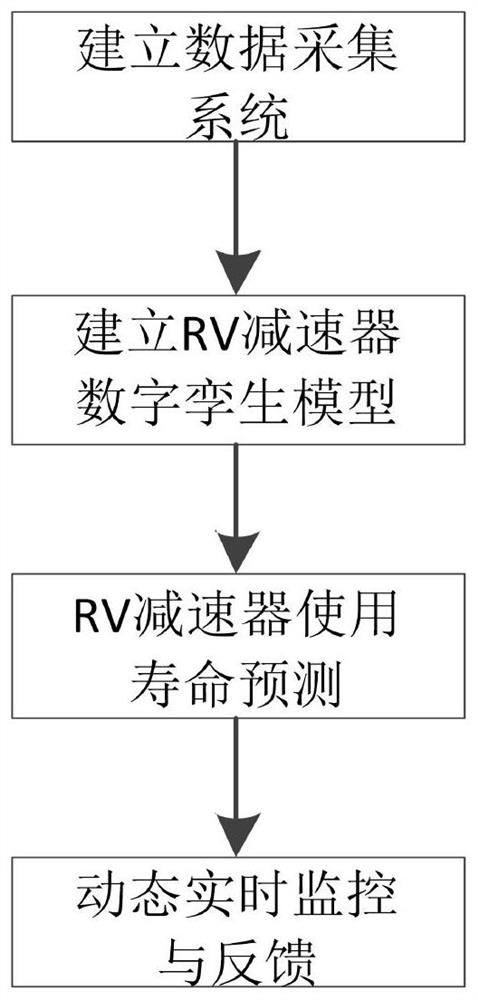

基于数字孪生的RV减速器使用寿命预测方法,包括以下步骤:

(1)建立数据采集系统:使用传感器对RV减速器实际工作时的工况与环境参数进行数据采集,包括扭矩传感器、振动传感器、温度传感器等,采集的内容包括RV减速器各零部件几何形状,材料属性,运行环境参数,扭矩、回差和扰动等数据;

(2)建立RV减速器数字孪生模型:通过建立数字孪生模型的各个子模型来建立RV减速器数字孪生模型,保证对实时数据进行全面分析。数字孪生模型的子模包括几何模型、动力学模型,热模型和应力分布模型。通过数据采集系统采集实时数据,进而将数据上传至孪生模型。对上传的数据进行处理,在各子模型中进行模拟仿真;

(3)RV减速器使用寿命预测:子模型通过模拟仿真可以得出RV减速器的预测寿命。通过将RV减速器输入参数与输出寿命值的预测情况的记录,在运行足够多次后,可用kriging代理模型代替仿真模型进行寿命预测。根据子模型运行的数据预测与实际运行同步进行,通过数据的更新迭代,及时更新数据至数字孪生模型的各个子模型中,得到精确的RV减速器使用寿命值;

(4)动态实时监控与反馈:通过数据的实时采集,监控RV减速器的实际运行情况,能够保证孪生模型预测的可靠性。RV减速器实际的运行情况会通过数据的方式,使孪生模型与物理模型同步,通过一次次的模拟,整合仿真数据及实际数据,对RV减速器的运行情况进行精准的监控与预测。通过运用粒子群算法可以得到优化的RV减速器参数组合,能够延长RV减速器的使用寿命,为RV减速器的设计提供数据依据。

进一步,步骤(1)建立数据采集系统包括以下过程:

(11)在RV减速器内部加装传感器,用以实时记录RV减速器使用时的动态数据。传感器包括以下种类及用途:

(12)RV减速器实际使用中各传感器产生的信号运用小波变换技术提取有用信息转化为频谱图;

相比于傅里叶变换,运用小波变换进行信号接收能够得到各个成分出现的时间,知道信号频率随时间变化的情况,各个时刻的瞬时频率及其幅值,即时频分析。在信号出现突变时,小波变换能够准确将变化表现出来,反映到时频谱上,便于发现RV减速器各零件发生的失效情况。

(13)数据上传以及分类存储;

步骤(2)建立RV减速器数字孪生模型包括以下过程:

数字孪生模型包括多个子模型,分别为与物理模型零件尺寸都相同的几何模型、动力学模型、热模型、应力分析模型、疲劳模型;

(21)建立RV减速器几何模型与动力学模型:使用建模软件对RV减速器进行1:1建模,使其可以与RV减速器实体形成映射,更好地进行模拟计算;

其中,步骤(22)建立几何模型与动力学模型包括以下过程:

(211)实时数据采集与上传;

(212)使用SolidWorks软件根据实时数据1:1绘制RV减速器3D模型,形成几何模型;

其中,摆线轮齿廓的参数方程为:

K

e—摆线轮偏心距;

i

r

r

上述数据均为传感器实际测得的数据。

(213)将几何模型中RV减速器关键零部件导入ANYSYS,选取单元、定义材料、划分网络,并且定义外部节点与刚性区域;

(214)将几何模型导入ADAMS软件,对关键零部件进行部分柔性体的替换,将摆线轮、针齿、曲柄轴以及行星架定义成柔性体,其余设置为刚体,添加约束,形成动力学模型。

SolidWorks建模后保存成中间格式文件:x_t即parasolid格式,然后导入ADAMS中。

各部件材料属性由实际RV减速器材料决定,以RV-40E型号为例,各部件材料属性图下表所示:

添加各部件的约束,具体如下表所示:

(215)根据实时测得的RV减速器的输入扭矩,回差等数据进行动力学仿真;

(216)输出RV减速器的输出轴的载荷谱。对实时数据及仿真数据等必要数据进行存储,为下一步的数据分析做准备;

(22)建立RV减速器热模型:根据ADAMS仿真得到的不同齿轮载荷谱建立RV减速器不同齿轮温度场。分析各齿轮几何参数、载荷及润滑特性等参数对各齿轮温度场的影响;

(23)建立RV减速器应力分析模型:根据应力传感器ADAMS仿真得到的不同部件载荷谱及得到的数据,分析和求解机械零件和构件等物体内各点的应力和应力分布,确定与机械零件和构件失效有关的危险点的应力集中、应变集中部位的峰值应力和应变。

(24)建立RV减速器疲劳模型:疲劳模型将结合数字孪生模型以及实际RV减速器运行数据进行建立,准确反映RV减速器实际疲劳状态,估计未来疲劳状态。

(25)各模型间数据相辅相成,同时历史数据与实时数据进行对比,数据出现差异时,标记错误,显示到操作界面进行处理;

步骤(3)RV减速器使用寿命预测包括以下过程:

(31)将数字孪生模型中各模型的仿真结果输入到MSC.Fatigue仿真软件中;

(32)RV减速器疲劳寿命仿真运行,输出各零件的损伤数据,预测RV减速器各零件的疲劳寿命;

(33)对比RV减速器个零件失效标准,一旦其中一个零件失效,RV减速器即失效,达到寿命最大值;

(34)将结果输入到损伤演化模型中;

(35)采用Kriging代理模型逐步构建RV减速器寿命预测函数,通过对输入数据与输出数据的不断收集,建立高精度的RV减速器寿命预测代理模型;

代理模型相比于仿真模型有诸多的优点,首先,代理模型可以替代比较复杂和费时的数值分析模型,其次,代理模型还能在基于历史数据的基础上,保证样本点精确收敛于真实解,面对复杂的多维问题,代理模型保证了在重要区域特别是真实解区域的高近似精度,高效得到目标解。

(36)在RV减速器寿命预测代理模型可靠度达到要求时,可以直接使用代理模型对RV减速器寿命进行预测,节省仿真预测时间;

步骤(4)动态实时监控与反馈包括以下过程:

(41)实时数据的记录;

(42)仿真数据的记录;

(43)预测数据的记录;

(44)仿真计算数据与实时数据进行比对;

(45)仿真预测数据与实时数据进行比对;

(46)根据不同参数的RV减速器在不同工况与环境下使用寿命的不同进行分析,采用粒子群算法优化RV减速器的各项参数以提高使用寿命,保证在特定环境下能够给出最佳RV减速器参数建议,为RV减速器参数设计提供数据参考。

步骤(46)参数优化设计包括以下过程:

(461)确定影响参数及其取值范围;

(462)代入粒子群算法,应用kriging模型计算寿命结果;

①初始化种群

粒子群的维数(阵元数)为11,分别为工作载荷、针齿半径、针齿中心圆半径、曲柄轴偏心距、摆线轮移距修形量、摆线轮等距修形量、摆线轮内孔与转臂轴套间隙、曲柄轴与转臂轴套间隙、曲柄轴与支撑轴套间隙、上支撑轴套与行星架间隙、下支撑轴套与压盖间隙;

粒子种群规模N:取一般值200;

对于每个粒子,有两个属性:

位置属性:

X

速度属性:

V

其中t表示第t次迭代(第t次开会),i表是这个粒子的序号是i,j表示搜索空间的维度,对于粒子来说j=2(在平面内搜寻);

②计算个体最优值与全局最优值

第i个粒子迄今为止搜索到最优位置称为个体极值:

P

整个粒子群迄今为止搜索到的最优位置为全局极值:

g

③在找到这两个最优值后,粒子群更新自己的速度和位置

速度更新公式:

其中,c

位置更新公式:

x

④确定是否满足算法的收敛标准。若满足,则操作结束;否,则转到②。

本申请的一种基于数字孪生的RV减速器使用寿命预测方法,具有如下有益效果:

1、采用本发明方法解决了现有RV减速器使用寿命预测精度不高,成本高昂,历时较久的难题,为进一步提高RV减速器的使用寿命预测提供了一种新的方法。

2、通过建模仿真避免了人为测量实验过程中产生测量误差,采用实时数据进行处理分析,使得预测结果的更加准确。

3、本发明方法中结合虚拟仿真技术与代理模型对RV减速器使用进行研究,实现了RV减速器使用寿命的快速精准预测,无需进行实体样机的试验,节省了研究成本与时间,极大地提高了研究效率。

附图说明

图1是本发明RV减速器各零件参数模型图;图1-a为行星架,图1-b为压盖,图1-c为针齿壳,图1-d为行星轮,图1-e为太阳轮,图1-f为针齿,图1-g为曲柄轴,图1-h为摆线轮,图1-i为圆柱滚子轴承(上承重轴套),图1-j为圆锥滚子轴承(下承重轴套),图1-k为主轴承;

图2是本发明RV减速器三维模型图;

图3是本发明RV减速器爆炸图;

图4是本发明RV减速器寿命预测步骤图;

图5是本发明建立动力学仿真模型流程图;

图6是本发明动力学仿真过程示意图;

图7是本发明动力学仿真结果;

图8是本发明建立代理模型进行寿命预测流程图;

图9是本发明粒子群算法优化流程图;

图10是本发明RV减速器使用寿命预测技术路线图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

本发明的目的是为了设计出一种基于数字孪生的RV减速器使用寿命预测方法,克服以往RV减速器使用寿命预测方法的不足,结合数字孪生技术对RV减速器进行更加精准的寿命预测。

图5所示为建立仿真模型流程图,包括以下步骤:

(221)使用SolidWorks软件1:1绘制RV减速器3D模型,形成几何模型;

(222)关键零部件导入ANYSYS,选取单元、定义材料、划分网络,并且定义外部节点与刚性区域;

(223)将仿真模型导入ADAMS软件,对关键零部件进行部分柔性体的替换,将摆线轮、针齿、曲柄轴以及行星架定义成柔性体,其余设置为刚体,形成动力学模型。

图8为kriging代理模型寿命预测流程图。首先,在数字孪生模型中进行多次动力学分析以及寿命分析得到响应值过后,将传感器数据以及响应值代入kriging代理模型中进行曲线拟合,建立初始代理模型;然后在历史数据与代理模型的优化中提高代理模型的精度,一方面,传感器实时数据的采集,能够将更多的数据输入至代理模型中,不断更正模型。另一方面通过超立方采样对拟合曲线周围的参数组合进行抽样,将参数组合代入入数字孪生模型中的动力学模型中进行模拟仿真,得到响应值,一步步提高代理模型的精度。最后,高精度的代理模型能够快速预测RV减速器的使用寿命,对下一步的反馈中算法的实现也提供了解决方法。

图9为RV减速器使用寿命预测技术路线图,整个预测过程为一个闭环。通过物理模型的实时数据与工况,生成相对应的动力学模型、热模型及应力模型,传感器接收到的数据进行过滤传递给多体动力学模型,多体动力学模型接收到物理模型实测出的工况数据,结合过滤后的实时零件尺寸进行仿真,得到预测仿真数据,进入预测阶段,结合寿命分析软件与kriging代理模型,对RV减速器的寿命进行预测,将预测值与实测值进行比对,对数字孪生模型进行更新。最后对物理模型的运行进行指导,并对RV减速器进行优化设计。图9中,传感器数据包括:工作载荷、针齿半径、针齿中心圆半径、曲柄轴偏心距、摆线轮移距修形量、摆线轮等距修形量、摆线轮内孔与转臂轴套间隙、曲柄轴与转臂轴套间隙、曲柄轴与支撑轴套间隙、上支撑轴套与行星架间隙、下支撑轴套与压盖间隙等。

- 基于数字孪生的RV减速器使用寿命预测方法

- 一种基于数字孪生的配电网三相不平衡度预测方法及装置