一种薄带连铸布流水口装置

文献发布时间:2023-06-19 09:24:30

技术领域

本发明属于薄带连铸技术领域,特别涉及一种薄带连铸布流水口装置。

背景技术

双辊薄带连铸工艺是冶金领域的一项前沿技术,它的出现为钢铁工业带来了革命性的变化,其工艺原理是将钢液直接浇注在一对相互反向旋转且内部通水冷却的结晶辊之间,使金属液在两辊之间凝固形成薄带。

与传统连铸工艺相比,双辊薄带铸轧具有流程短、生产成本低、节能环保等优点,且薄带不需要再加热处理。

而在现有技术中,薄带连铸过程可以将钢水直接铸轧成厚度0.7-5mm的带钢,极大缩短热轧带钢的生产流程,是目前流程最短的热轧带钢生产技术。所谓薄带连铸技术,是由液态钢水直接铸造薄带材的技术。人们常常将薄带连铸过程称为薄带铸轧,意指这一过程是连铸与轧制的结合。薄带连铸过程是金属的亚快速凝固过程,而在此过程中,由于两辊之间的熔池的液面及温度场很难保持稳定,而熔池的液面及温度场与薄带的生产有着很紧密的联系,因此,两辊之间的熔池的液面及温度场稳定亟待解决。

发明内容

针对上述现有技术存在的不足之处,本发明提供了一种薄带连铸布流水口装置。

本发明的目的是通过以下技术方案解决的:

一种薄带连铸布流水口装置,包括:

流水口本体,设有中空的内腔;

多个均流孔,在所述流水口本体上水平向上倾斜设置,并与所述流水口本体的内腔连通;

翼缘,设在所述流水口本体上,用于固定所述流水口本体,并使多个所述均流孔位于双辊结晶器的熔池内。

进一步的,所述内腔包括与所述流水口本体顶部连通的矩形腔、以及与所述矩形腔连通的倒楔形腔,所述均流孔设在所述倒楔形腔上。

进一步的,所述流水口本体为一体式结构。

进一步的,位于所述倒楔形腔长度方向上的所述均流孔的角度与水平夹角为0°~40°之间,位于所述倒楔形腔两端的所述均流孔与沿所述倒楔形腔的长度方向线之间的夹角为30°~90°。

进一步的,位于所述倒楔形腔长度方向上的所述均流孔包括:

两个第一孔,分别靠近所述倒楔形腔的两端,所述第一孔与沿所述倒楔形腔的长度方向线之间的夹角为20°~60°;

两个第二孔,分别靠近两个所述第一孔设置,所述第二孔与沿所述倒楔形腔的长度方向线之间的夹角为55°~80°;

两组第三孔组,所述第三孔组包括三个第三孔,所述第三孔与沿所述倒楔形腔的长度方向线之间的夹角为90°;

两个第四孔,位于两组所述第三孔组之间,所述第四孔与沿所述倒楔形腔的长度方向线之间的夹角为90°。

进一步的,所述第一孔与所述第二孔之间的距离不大于所述第二孔与所述第三孔组之间的距离,两个所述第四孔之间的距离不小于一所述第四孔与所述第三孔组之间的距离。

进一步的,相邻的两个所述第三孔之间的距离不小于所述第二孔与靠近所述第二孔设置的第三孔之间的距离,相邻的两个所述第三孔之间的距离不大于一所述第四孔与靠近此所述第四孔设置的第三孔之间的距离。

进一步的,多个所述均流孔的孔型为圆孔、槽孔、喇叭孔中的一种或几种。

进一步的,所述流水口本体的壁厚为30~50mm。

进一步的,还包括设在所述流水口本体上方的液面检测机构,所述液面检测机构用于根据检测到的所述双辊结晶器之间的熔池的液面宽度对所述熔池内的液位高度进行判断。

本发明提供了一种薄带连铸布流水口装置,通过在流水口本体上水平向上倾斜设置多个与流水口本体的内腔连通均流孔,并翼缘对流水口本体固定使多个均流孔位于双辊结晶器的熔池内,使位于流水口本体内的钢液从均流孔注入到熔池内时,熔池的液面及温度场保持稳定,进而为铸轧工艺及液面控制检测提供保障。

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

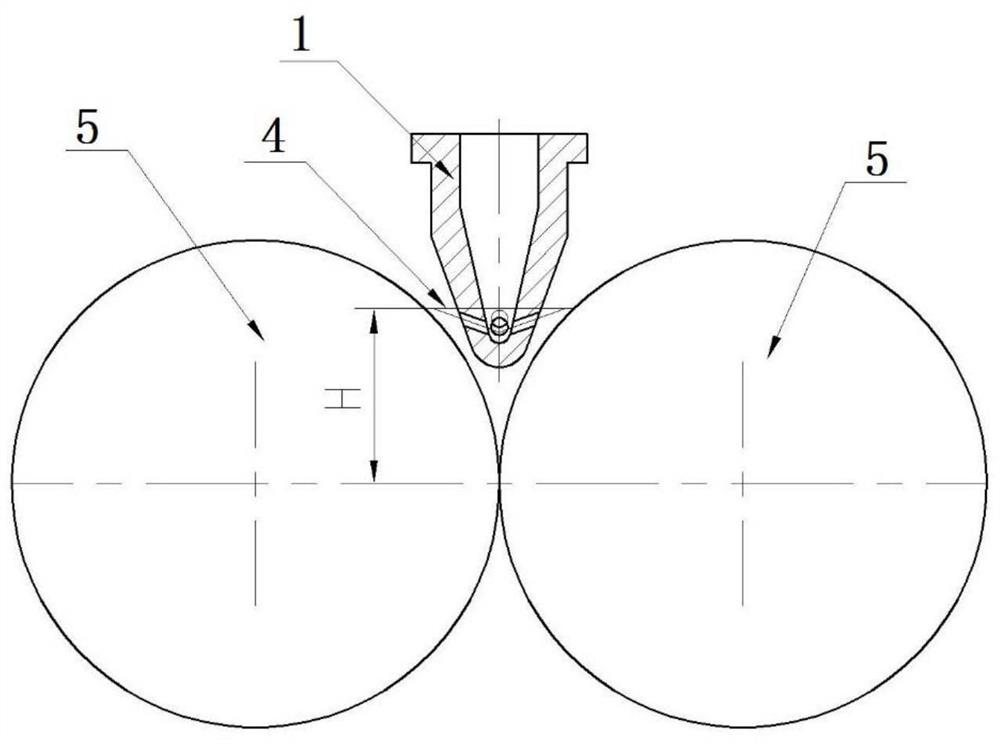

图1为本发明示例性实施例的薄带连铸布流水口装置与双辊连铸结晶器关系示意图;

图2为本发明示例性实施例的薄带连铸布流水口装置的主视图;

图3为本发明示例性实施例的中图2的A-A剖视图;

图4为本发明示例性实施例的图3的B-B剖视图;

图5为本发明示例性实施例的图2的俯视图;

图6为本发明示例性实施例的图2的C-C剖视图。

图中:

1-水口本体,101-矩形腔,102-倒楔形腔;

2-均流孔,201-第一孔,202-第二孔,203-第三孔组,204-第四孔;

3-翼缘;

4-双辊结晶器;

5-熔池。

具体实施方式

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

本发明提供了一种薄带连铸布流水口装置,参见图1至5,包括流水口本体1、多个均流孔2和翼缘3,流水口本体1设有中空的内腔;多个均流孔2在流水口本体1上水平向上倾斜设置,并与流水口本体1的内腔连通,且多个均流孔2的出液口位于流水口本体1上的同一水平面上;翼缘3设在流水口本体1上,用于固定流水口本体1,并使多个均流孔2位于双辊结晶器4的熔池5内。

通过在流水口本体1上水平向上倾斜设置多个与流水口本体1的内腔连通均流孔2,并翼缘3对流水口本体1固定使多个均流孔2位于双辊结晶器4的熔池5内,使位于流水口本体1内的钢液从均流孔2注入到熔池5内时,熔池5的液面及温度场保持稳定,进而为铸轧工艺及液面控制检测提供保障。

作为一优选实施方式,内腔包括与流水口本体1顶部连通的矩形腔101、以及与矩形腔101连通的倒楔形腔102,均流孔2设在倒楔形腔102上。流水口本体1的内腔为整体空腔结构,其上部分为矩形腔101,下部分为倒楔形腔102,并通过在倒楔形腔102沿水口长度方向及端面各自开有均流孔2,使位于流水口本体1内的钢液从均流孔2注入到熔池5内时,熔池5的液面及温度场保持稳定。

作为一优选实施例,流水口本体1为一体式结构。一体式结构的流水口本体1可避免流水口本体1各部分在连接过程中出现的缝隙问题,进而保证了钢液仅能够从均流孔2注入到熔池5内。

为一优选实施例,位于倒楔形腔102长度方向上的均流孔2的角度与水平夹角为0°~40°之间,位于倒楔形腔102两端的均流孔2与沿倒楔形腔102的长度方向线之间的夹角为30°~90°。通过将均流孔2的出液口方向斜向上设置,使从均流孔2流出的钢液层开口向下的抛物线流入到熔池5内,使液体流床平稳,进而保证了熔池5的液面及温度场的稳定。

进一步的,参见图6,位于倒楔形腔102长度方向上的均流孔2包括第一孔201、第二孔202、第三孔组203和第四孔204,两个第一孔201分别靠近倒楔形腔102的两端,第一孔201与沿倒楔形腔102的长度方向线之间的夹角为20°~60°;两个第二孔202分别靠近两个第一孔201设置,第二孔202与沿倒楔形腔102的长度方向线之间的夹角为55°~80°,在本实施例中,第二孔202与沿倒楔形腔102的长度方向线之间的夹角优选为70°;两组第三孔组203第三孔组203包括三个第三孔,第三孔与沿倒楔形腔102的长度方向线之间的夹角为90°;两个第四孔204位于两组第三孔组203之间,第四孔204与沿倒楔形腔102的长度方向线之间的夹角为90°。通过第一孔201、第二孔202、第三孔组203和第四孔204对钢液以不同角度出钢以补充熔池5端面钢液,最终使结晶器在浇铸过程中保持液面平稳,满足了薄带的钢浇铸技术的要求,使带钢获得组织均匀且厚度差相对较小的较高质量,获得了较好的使用结果,值得推广使用。

其中,第一孔201与第二孔202之间的距离不大于第二孔202与第三孔组203之间的距离,两个第四孔204之间的距离不小于一第四孔204与所述第三孔组203之间的距离。

更进一步的,相邻的两个第三孔之间的距离不小于第二孔202与靠近第二孔202设置的第三孔之间的距离,相邻的两个第三孔之间的距离不大于一第四孔204与靠近此第四孔204设置的第三孔之间的距离。

本发明通过第一孔201、第二孔202、第三孔组203和第四孔204之间的距离设定,使钢液在不同位置进行出钢,最终使结晶器在浇铸过程中保持液面平稳,满足了薄带的钢浇铸技术的要求。

作为一优选实施方式,多个均流孔2的孔型为圆孔、槽孔、喇叭孔中的一种或几种。

作为一优选实施方式,流水口本体1的壁厚为30~50mm。

作为一优选实施方式,还包括设在流水口本体1上方的液面检测机构,液面检测机构用于根据检测到的双辊结晶器4之间的熔池5的液面宽度对熔池5内的液位高度进行判断。例如,在检测到的熔池5的液面宽度减少时,可认为是熔池5内的钢液的液位在减少,此时需要像熔池5内补加钢液,以避免熔池5的液位低于均流孔2的高度。

本发明提供的薄带连铸布流水口装置在工作状态时,流水口本体1处于图1中相对位置;稳定浇注时,双辊结晶器4内需有稳定的钢液面H,并且H的高度要高于流水口本体1上的均流孔2。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种双辊薄带连铸用双排布流水口型楔形布流器

- 一种薄带连铸布流水口装置