一种具有电磁屏蔽功能的阻燃聚氨酯泡沫及其制备方法

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及聚氨酯泡沫改性技术领域,具体涉及一种具有电磁屏蔽功能的阻燃聚氨酯泡沫及其制备方法。

背景技术

随着科学技术的不断发展,各种电子产品如手机、电脑、电视等的广泛应用,在给人们带来便利的同时,也使得电磁污染问题日益严重。这给人们的生活带来了不少灾害和事故,也给各种电子系统的应用以及设计带来了巨大的挑战。而目前具有电磁屏蔽效果的一些高分子复合材料又非常易燃,不能保障其火安全性能。因此开发具有电磁屏蔽效果的阻燃聚合物具有重大的意义。在减少电磁干扰的同时又能保障火安全性。

聚合物材料以其质量轻、易成型加工等优点成为了电磁屏蔽材料的研究热点。聚合物基体中的导电网络结构决定了材料内部的电子传输效率,从而很大程度上决定了材料的导电性能。其中聚氨酯泡沫,因为其具有三维骨架结构,可以形成一个高效的导电网络,可以用于制备具有高电磁屏蔽效能的材料。

但是聚氨酯泡沫是一类极易燃烧的高分子材料,通常需要对其进行阻燃处理,涂层法是最为常用的处理方法之一。而大多时候涂层物质会堵塞聚氨酯泡沫泡孔,或破坏其骨架结构,导致导电网络的中断,从而不能兼具良好的阻燃与电磁屏蔽性能。如何同时实现聚氨酯泡沫的高阻燃与高电磁屏蔽性能已成为领域内的难点。

发明内容

本发明针对现有技术存在的缺点提供一种以聚氨酯泡沫为基材,同时具有良好的电磁屏蔽性能和阻燃性能的聚氨酯泡沫。

本发明采用的技术方案是:

一种具有电磁屏蔽功能的阻燃聚氨酯泡沫的制备方法,包括以下步骤:

步骤1:将聚氨酯泡沫置于混合液A中浸渍,其中混合液A为含磷酸溶液和苯胺溶液混合得到,其中混合液A中含磷酸与苯胺的物质的量之比为1:10~1.5:1;

步骤2:在步骤1中的混合液A中加入过硫酸铵进行原位聚合,充分反应得到含磷酸掺杂聚苯胺涂覆后的聚氨酯泡沫;其中过硫酸铵和苯胺的物质的量之比为1:1~1.5:1;

步骤3:将步骤2得到的含磷酸掺杂聚苯胺涂覆后的聚氨酯泡沫在导电溶液中浸涂N次,烘干即可得到所需具有电磁屏蔽功能的阻燃聚氨酯泡沫。

进一步的,所述步骤1中的含磷酸为亚磷酸、磷酸、植酸中的一种或两种及以上以任意比例构成的混合物。

进一步的,所述步骤1中含磷酸溶液物质的量浓度为0.1M~1.0M,苯胺溶液物质的量浓度为0.5M~5.0M。

进一步的,所述步骤1中浸渍时间为1~4h,浸渍在0℃、搅拌条件下进行;步骤2中反应时间为1~4h,反应在0℃、搅拌条件下进行。

进一步的,所述步骤3中导电溶液中的导电物质为碳纳米管和银纳米线中的一种或两种以任意比例构成的混合物。

进一步的,所述步骤3中导电溶液中为导电物质的乙醇溶液;其中导电物质的浓度为5~20mg/ml。

进一步的,所述步骤2中聚氨酯泡沫原位聚合反应完成后冲洗、烘干后进行步骤3中的浸涂。

进一步的,所述烘干温度为60~100℃。

进一步的,所述步骤3中浸涂次数为1~12次。

一种具有电磁屏蔽功能的阻燃聚氨酯泡沫,所述具有电磁屏蔽功能的阻燃聚氨酯泡沫极限氧指数为16.4%~34.2%,峰值热释放速率为144.17~414.61KW/m

本发明的有益效果是:

(1)本发明中具有电磁屏蔽性能的阻燃聚氨酯泡沫,在聚氨酯泡沫骨架上进行原位聚合反应得到聚苯胺,通过化学吸附与基材结合,更加稳定,同时避免了多次涂覆造成的泡沫骨架破坏等问题;

(2)本发明中具有电磁屏蔽性能的阻燃聚氨酯泡沫具有优异的电磁屏蔽效果,最高能达到50dB的屏蔽效果;阻燃性能良好,能够通过垂直燃烧测试,氧指数可达到34.2%;

(3)本发明制备方法简单,以水和乙醇为溶剂,不涉及有毒有机溶剂的使用,环境友好。

附图说明

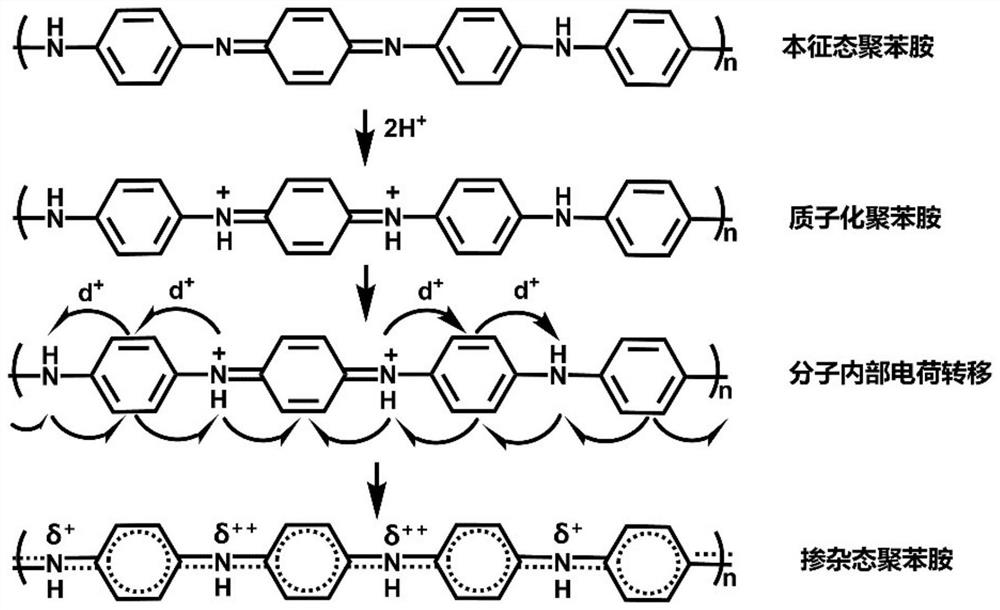

图1为聚苯胺导电聚合物的掺杂机制示意图。

图2为实施例30制备得到的具有电磁屏蔽功能的阻燃聚氨酯泡沫(PU-30)与未处理的聚氨酯泡沫(PURE PU)的电磁屏蔽测试曲线图。

图3为实施例38制备的具有电磁屏蔽功能的阻燃聚氨酯泡沫的垂直燃烧表现示意图。

图4为实施例40制备的具有电磁屏蔽功能的阻燃聚氨酯泡沫(PU-40)与未处理的聚氨酯泡沫(PURE PU)的热释放曲线图。

图5为实施例40制备的具有电磁屏蔽功能的阻燃聚氨酯泡沫(PU-40)与未处理的聚氨酯泡沫(PURE PU)进行锥形量热测试后的残炭照片。

具体实施方式

下面结合附图和具体实施例对本发明做进一步说明。

一种具有电磁屏蔽功能的阻燃聚氨酯泡沫的制备方法,包括以下步骤:

步骤1:将聚氨酯泡沫置于混合液A中浸渍,其中混合液A为含磷酸溶液和苯胺溶液混合得到,其中混合液A中含磷酸与苯胺的物质的量之比为1:10~1.5:1;

含磷酸为亚磷酸、磷酸、植酸中的一种或两种及以上以任意比例构成的混合物。含磷酸溶液物质的量浓度为0.1M~1.0M,苯胺溶液物质的量浓度为0.5M~5.0M;浸渍时间为1~4h,浸渍在0℃、搅拌条件下进行;一般混合液A溶剂采用水或乙醇。

步骤2:在步骤1中的混合液A中加入过硫酸铵进行原位聚合,充分反应得到含磷酸掺杂聚苯胺涂覆后的聚氨酯泡沫;其中过硫酸铵和苯胺的物质的量之比为1:1~1.5:1。

反应时间为1~4h,反应在0℃、搅拌条件下进行;聚氨酯泡沫原位聚合反应完成后冲洗、烘干后进行步骤3中的浸涂;采用水或乙醇进行冲洗,烘干温度为60~100℃。

步骤3:将步骤2得到的含磷酸掺杂聚苯胺涂覆后的聚氨酯泡沫在导电溶液中浸涂N次,烘干即可得到所需具有电磁屏蔽功能的阻燃聚氨酯泡沫。

导电溶液中的导电物质为碳纳米管和银纳米线中的一种或两种以任意比例构成的混合物。导电溶液中为导电物质的乙醇溶液;其中导电物质的浓度为5~20mg/ml。烘干温度为60~100℃;浸涂次数N为1~12次。

具有电磁屏蔽功能的阻燃聚氨酯泡沫极限氧指数为16.4%~34.2%,峰值热释放速率为144.17~414.61KW/m

实施例1

步骤1:配制物质的量浓度为0.1M的磷酸溶液,加入等体积的物质的量浓度为0.5M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍3h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.3:1,在0℃条件下搅拌浸渍3h;反应完成后,聚氨酯泡沫用水和乙醇洗,100℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为20mg/ml的碳纳米管CNT的乙醇溶液中,浸涂7次,然后100℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例2

步骤1:配制物质的量浓度为0.7M的磷酸溶液,加入等体积的物质的量浓度为0.7M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍3h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.2:1,在0℃条件下搅拌浸渍3h;反应完成后,聚氨酯泡沫用水和乙醇洗,90℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为20mg/ml的碳纳米管CNT的乙醇溶液中,浸涂6次,然后90℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例3

步骤1:配制物质的量浓度为0.6M的磷酸溶液,加入等体积的物质的量浓度为3.6M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍1h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.1:1,在0℃条件下搅拌浸渍4h;反应完成后,聚氨酯泡沫用水和乙醇洗,80℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为15mg/ml的碳纳米管CNT的乙醇溶液中,浸涂5次,然后80℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例4

步骤1:配制物质的量浓度为0.5M的磷酸溶液,加入等体积的物质的量浓度为3.0M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍4h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1:1,在0℃条件下搅拌浸渍4h;反应完成后,聚氨酯泡沫用水和乙醇洗,70℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为10mg/ml的碳纳米管CNT的乙醇溶液中,浸涂4次,然后70℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例5

步骤1:配制物质的量浓度为0.4M的磷酸溶液,加入等体积的物质的量浓度为2.5M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍2h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.2:1,在0℃条件下搅拌浸渍2h;反应完成后,聚氨酯泡沫用水和乙醇洗,60℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为5mg/ml的碳纳米管CNT的乙醇溶液中,浸涂3次,然后60℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例6(对比例)

步骤1:配制物质的量浓度为0.3M的磷酸溶液,加入等体积的物质的量浓度为2.0M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍1h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.5:1,在0℃条件下搅拌浸渍1h;反应完成后,聚氨酯泡沫用水和乙醇洗,90℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为0mg/ml的碳纳米管CNT的乙醇溶液中,浸涂0次,然后90℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例7

步骤1:配制物质的量浓度为0.2M的磷酸溶液,加入等体积的物质的量浓度为1.5M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍4h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.5:1,在0℃条件下搅拌浸渍4h;反应完成后,聚氨酯泡沫用水和乙醇洗,80℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为15mg/ml的碳纳米管CNT的乙醇溶液中,浸涂1次,然后80℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例8

步骤1:配制物质的量浓度为0.8M的磷酸溶液,加入等体积的物质的量浓度为4.5M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍3h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.3:1,在0℃条件下搅拌浸渍3h;反应完成后,聚氨酯泡沫用水和乙醇洗,100℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为10mg/ml的碳纳米管CNT的乙醇溶液中,浸涂8次,然后100℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例9

步骤1:配制物质的量浓度为1.0M的磷酸溶液,加入等体积的物质的量浓度为4.0M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍2h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.2:1,在0℃条件下搅拌浸渍2h;反应完成后,聚氨酯泡沫用水和乙醇洗,90℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为20mg/ml的银纳米线AgWNs的乙醇溶液中,浸涂9次,然后90℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例10

步骤1:配制物质的量浓度为0.9M的磷酸溶液,加入等体积的物质的量浓度为5.0M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍1h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.1:1,在0℃条件下搅拌浸渍1h;反应完成后,聚氨酯泡沫用水和乙醇洗,80℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为15mg/ml的银纳米线AgWNs的乙醇溶液中,浸涂10次,然后80℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例11

步骤1:配制物质的量浓度为0.5M的磷酸溶液,加入等体积的物质的量浓度为3.0M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍3h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1:1,在0℃条件下搅拌浸渍3h;反应完成后,聚氨酯泡沫用水和乙醇洗,70℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为10mg/ml的银纳米线AgWNs的乙醇溶液中,浸涂11次,然后70℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例12

步骤1:配制物质的量浓度为0.4M的磷酸溶液,加入等体积的物质的量浓度为2.5M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍2h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.4:1,在0℃条件下搅拌浸渍2h;反应完成后,聚氨酯泡沫用水和乙醇洗,60℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为5mg/ml的银纳米线AgWNs的乙醇溶液中,浸涂12次,然后60℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例13(对比例)

步骤1:配制物质的量浓度为0.3M的磷酸溶液,加入等体积的物质的量浓度为2.0M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍1h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.5:1,在0℃条件下搅拌浸渍1h;反应完成后,聚氨酯泡沫用水和乙醇洗,70℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为0mg/ml的银纳米线AgWNs的乙醇溶液中,浸涂0次,然后70℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例14

步骤1:配制物质的量浓度为0.2M的磷酸溶液,加入等体积的物质的量浓度为1.5M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍4h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.4:1,在0℃条件下搅拌浸渍4h;反应完成后,聚氨酯泡沫用水和乙醇洗,90℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为20mg/ml的银纳米线AgWNs的乙醇溶液中,浸涂1次,然后90℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例15

步骤1:配制物质的量浓度为0.1M的磷酸溶液,加入等体积的物质的量浓度为1.0M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍3h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.3:1,在0℃条件下搅拌浸渍3h;反应完成后,聚氨酯泡沫用水和乙醇洗,100℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为15mg/ml的银纳米线AgWNs的乙醇溶液中,浸涂7次,然后100℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例16

步骤1:配制物质的量浓度为0.7M的磷酸溶液,加入等体积的物质的量浓度为0.5M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍2h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.2:1,在0℃条件下搅拌浸渍2h;反应完成后,聚氨酯泡沫用水和乙醇洗,90℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为20mg/ml的银纳米线AgWNs的乙醇溶液中,浸涂8次,然后90℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例17

步骤1:配制物质的量浓度为0.8M的亚磷酸溶液,加入等体积的物质的量浓度为2.0M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍1h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.1:1,在0℃条件下搅拌浸渍1h;反应完成后,聚氨酯泡沫用水和乙醇洗,80℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为15mg/ml的碳纳米管CNT的乙醇溶液中,浸涂9次,然后80℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例18

步骤1:配制物质的量浓度为0.9M的亚磷酸溶液,加入等体积的物质的量浓度为3.0M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍3h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1:1,在0℃条件下搅拌浸渍3h;反应完成后,聚氨酯泡沫用水和乙醇洗,70℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为10mg/ml的碳纳米管CNT的乙醇溶液中,浸涂10次,然后70℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例19

步骤1:配制物质的量浓度为1.0M的亚磷酸溶液,加入等体积的物质的量浓度为2.5M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍4h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.5:1,在0℃条件下搅拌浸渍4h;反应完成后,聚氨酯泡沫用水和乙醇洗,60℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为5mg/ml的碳纳米管CNT的乙醇溶液中,浸涂11次,然后60℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例20(对比例)

步骤1:配制物质的量浓度为0.3M的亚磷酸溶液,加入等体积的物质的量浓度为2.0M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍1h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.5:1,在0℃条件下搅拌浸渍1h;反应完成后,聚氨酯泡沫用水和乙醇洗,100℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为0mg/ml的碳纳米管CNT的乙醇溶液中,浸涂0次,然后100℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例21

步骤1:配制物质的量浓度为0.2M的亚磷酸溶液,加入等体积的物质的量浓度为1.5M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍4h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.4:1,在0℃条件下搅拌浸渍4h;反应完成后,聚氨酯泡沫用水和乙醇洗,90℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为20mg/ml的碳纳米管CNT的乙醇溶液中,浸涂1次,然后90℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例22

步骤1:配制物质的量浓度为0.1M的亚磷酸溶液,加入等体积的物质的量浓度为1.0M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍3h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.3:1,在0℃条件下搅拌浸渍3h;反应完成后,聚氨酯泡沫用水和乙醇洗,100℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为10mg/ml的碳纳米管CNT的乙醇溶液中,浸涂7次,然后100℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例23

步骤1:配制物质的量浓度为0.7M的亚磷酸溶液,加入等体积的物质的量浓度为0.5M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍2h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.2:1,在0℃条件下搅拌浸渍2h;反应完成后,聚氨酯泡沫用水和乙醇洗,90℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为20mg/ml的碳纳米管CNT的乙醇溶液中,浸涂6次,然后90℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例24

步骤1:配制物质的量浓度为0.6M的亚磷酸溶液,加入等体积的物质的量浓度为2.5M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍1h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.1:1,在0℃条件下搅拌浸渍1h;反应完成后,聚氨酯泡沫用水和乙醇洗,80℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为15mg/ml的碳纳米管CNT的乙醇溶液中,浸涂5次,然后80℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例25

步骤1:配制物质的量浓度为0.5M的亚磷酸溶液,加入等体积的物质的量浓度为3.0M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍3h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1:1,在0℃条件下搅拌浸渍3h;反应完成后,聚氨酯泡沫用水和乙醇洗,70℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为10mg/ml的银纳米线AgWNs的乙醇溶液中,浸涂4次,然后70℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例26

步骤1:配制物质的量浓度为0.4M的亚磷酸溶液,加入等体积的物质的量浓度为2.5M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍4h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.5:1,在0℃条件下搅拌浸渍4h;反应完成后,聚氨酯泡沫用水和乙醇洗,60℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为5mg/ml的银纳米线AgWNs的乙醇溶液中,浸涂10次,然后60℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例27

步骤1:配制物质的量浓度为0.3M的亚磷酸溶液,加入等体积的物质的量浓度为2.0M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍3h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.4:1,在0℃条件下搅拌浸渍3h;反应完成后,聚氨酯泡沫用水和乙醇洗,100℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为20mg/ml的银纳米线AgWNs的乙醇溶液中,浸涂8次,然后100℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例28

步骤1:配制物质的量浓度为0.2M的亚磷酸溶液,加入等体积的物质的量浓度为1.5M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍4h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.4:1,在0℃条件下搅拌浸渍4h;反应完成后,聚氨酯泡沫用水和乙醇洗,70℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为0mg/ml的银纳米线AgWNs的乙醇溶液中,浸涂9次,然后70℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例29

步骤1:配制物质的量浓度为0.1M的亚磷酸溶液,加入等体积的物质的量浓度为1.0M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍3h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.3:1,在0℃条件下搅拌浸渍3h;反应完成后,聚氨酯泡沫用水和乙醇洗,80℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为5mg/ml的银纳米线AgWNs的乙醇溶液中,浸涂10次,然后80℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例30

步骤1:配制物质的量浓度为1.0M的亚磷酸溶液,加入等体积的物质的量浓度为4.5M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍4h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.5:1,在0℃条件下搅拌浸渍4h;反应完成后,聚氨酯泡沫用水和乙醇洗,100℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为20mg/ml的银纳米线AgWNs的乙醇溶液中,浸涂4次,然后100℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例31

步骤1:配制物质的量浓度为0.9M的亚磷酸溶液,加入等体积的物质的量浓度为4.0M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍3h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.5:1,在0℃条件下搅拌浸渍3h;反应完成后,聚氨酯泡沫用水和乙醇洗,100℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为15mg/ml的银纳米线AgWNs的乙醇溶液中,浸涂3次,然后100℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例32

步骤1:配制物质的量浓度为0.8M的亚磷酸溶液,加入等体积的物质的量浓度为3.5M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍2h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.4:1,在0℃条件下搅拌浸渍2h;反应完成后,聚氨酯泡沫用水和乙醇洗,90℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为10mg/ml的银纳米线AgWNs的乙醇溶液中,浸涂2次,然后90℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例33

步骤1:配制物质的量浓度为0.7M的植酸溶液,加入等体积的物质的量浓度为3.0M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍1h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.3:1,在0℃条件下搅拌浸渍1h;反应完成后,聚氨酯泡沫用水和乙醇洗,80℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为5mg/ml的碳纳米管CNT的乙醇溶液中,浸涂1次,然后80℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例34

步骤1:配制物质的量浓度为0.6M的植酸溶液,加入等体积的物质的量浓度为2.5M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍4h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.2:1,在0℃条件下搅拌浸渍4h;反应完成后,聚氨酯泡沫用水和乙醇洗,70℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为0mg/ml的碳纳米管CNT的乙醇溶液中,浸涂12次,然后70℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例35

步骤1:配制物质的量浓度为0.5M的植酸溶液,加入等体积的物质的量浓度为2.0M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍3h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.1:1,在0℃条件下搅拌浸渍3h;反应完成后,聚氨酯泡沫用水和乙醇洗,60℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为20mg/ml的碳纳米管CNT的乙醇溶液中,浸涂11次,然后60℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例36

步骤1:配制物质的量浓度为0.4M的植酸溶液,加入等体积的物质的量浓度为1.5M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍2h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1:1,在0℃条件下搅拌浸渍2h;反应完成后,聚氨酯泡沫用水和乙醇洗,90℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为15mg/ml的碳纳米管CNT的乙醇溶液中,浸涂10次,然后90℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例37

步骤1:配制物质的量浓度为0.3M的植酸溶液,加入等体积的物质的量浓度为1.0M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍1h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.5:1,在0℃条件下搅拌浸渍1h;反应完成后,聚氨酯泡沫用水和乙醇洗,100℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为15mg/ml的碳纳米管CNT的乙醇溶液中,浸涂3次,然后100℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例38

步骤1:配制物质的量浓度为0.2M的植酸溶液,加入等体积的物质的量浓度为0.5M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍4h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.4:1,在0℃条件下搅拌浸渍4h;反应完成后,聚氨酯泡沫用水和乙醇洗,90℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为10mg/ml的碳纳米管CNT的乙醇溶液中,浸涂2次,然后90℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例39

步骤1:配制物质的量浓度为0.1M的植酸溶液,加入等体积的物质的量浓度为5.0M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍3h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.3:1,在0℃条件下搅拌浸渍3h;反应完成后,聚氨酯泡沫用水和乙醇洗,80℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为5mg/ml的碳纳米管CNT的乙醇溶液中,浸涂5次,然后80℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例40

步骤1:配制物质的量浓度为0.2M的植酸溶液,加入等体积的物质的量浓度为1.5M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍4h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.4:1,在0℃条件下搅拌浸渍4h;反应完成后,聚氨酯泡沫用水和乙醇洗,70℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为0mg/ml的碳纳米管CNT的乙醇溶液中,浸涂8次,然后70℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例41

步骤1:配制物质的量浓度为0.6M的植酸溶液,加入等体积的物质的量浓度为2.0M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍3h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.3:1,在0℃条件下搅拌浸渍4h;反应完成后,聚氨酯泡沫用水和乙醇洗,60℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为20mg/ml的银纳米管AgWNs的乙醇溶液中,浸涂9次,然后60℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例42

步骤1:配制物质的量浓度为0.4M的植酸溶液,加入等体积的物质的量浓度为2.5M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍2h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1:1,在0℃条件下搅拌浸渍2h;反应完成后,聚氨酯泡沫用水和乙醇洗,70℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为15mg/ml的银纳米管AgWNs的乙醇溶液中,浸涂10次,然后70℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例43

步骤1:配制物质的量浓度为0.5M的植酸溶液,加入等体积的物质的量浓度为3.0M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍1h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.1:1,在0℃条件下搅拌浸渍1h;反应完成后,聚氨酯泡沫用水和乙醇洗,80℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为10mg/ml的银纳米管AgWNs的乙醇溶液中,浸涂11次,然后80℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例44

步骤1:配制物质的量浓度为0.6M的植酸溶液,加入等体积的物质的量浓度为3.5M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍1h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.2:1,在0℃条件下搅拌浸渍1h;反应完成后,聚氨酯泡沫用水和乙醇洗,90℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为5mg/ml的银纳米管AgWNs的乙醇溶液中,浸涂12次,然后90℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例45

步骤1:配制物质的量浓度为0.7M的植酸溶液,加入等体积的物质的量浓度为4.0M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍2h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.3:1,在0℃条件下搅拌浸渍2h;反应完成后,聚氨酯泡沫用水和乙醇洗,100℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为0mg/ml的银纳米管AgWNs的乙醇溶液中,浸涂1次,然后100℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例46

步骤1:配制物质的量浓度为0.8M的植酸溶液,加入等体积的物质的量浓度为4.5M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍3h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.4:1,在0℃条件下搅拌浸渍3h;反应完成后,聚氨酯泡沫用水和乙醇洗,60℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为5mg/ml的银纳米管AgWNs的乙醇溶液中,浸涂2次,然后60℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例47

步骤1:配制物质的量浓度为0.9M的植酸溶液,加入等体积的物质的量浓度为5.0M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍4h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1.5:1,在0℃条件下搅拌浸渍4h;反应完成后,聚氨酯泡沫用水和乙醇洗,70℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为10mg/ml的银纳米管AgWNs的乙醇溶液中,浸涂3次,然后70℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

实施例48

步骤1:配制物质的量浓度为1.0M的植酸溶液,加入等体积的物质的量浓度为0.5M的苯胺溶液;将聚氨酯泡沫浸泡在上述混合液中,在0℃条件下搅拌,浸渍1h。

步骤2:分次加入过硫酸铵,其中过硫酸铵和苯胺的物质的量之比为1:1,在0℃条件下搅拌浸渍1h;反应完成后,聚氨酯泡沫用水和乙醇洗,80℃条件下烘干。

步骤3:将经过步骤2处理的聚氨酯泡沫置于浓度为15mg/ml的银纳米管AgWNs的乙醇溶液中,浸涂4次,然后80℃条件下烘干,得到具有电磁屏蔽功能的阻燃聚氨酯泡沫。

以上实施例制备的具有电磁屏蔽性能的阻燃聚氨酯泡沫的极限氧指数按照GB/T2406.2-2009进行测试;垂直燃烧按照UL-94标准进行测试;最大热释放速率按照ISO5660-1进行测试。所用到的聚氨酯为市售品。

上述实施例制备得到的具有电磁屏蔽功能的阻燃聚氨酯泡沫的极限氧指数、UL-94等级、最大热释放速率、导电率和电磁屏蔽等测试结果如下表所示。

为了说明本发明有益效果,下表给出了未处理聚氨酯泡沫(PURE PU,即步骤1浸渍前所用到的聚氨酯泡沫)与实施例41制备得到的具有电磁屏蔽功能的阻燃聚氨酯泡沫(PU-41)的各种测试结果的具体数据。

从上表可以看出,与未处理过的聚氨酯泡沫相比,处理后的泡沫其阻燃性能大幅上升;最大热释放速率从414.61kW/m

图2为实施例30制备得到的具有电磁屏蔽功能的阻燃聚氨酯泡沫(PU-30)与未处理的聚氨酯泡沫(PURE PU)的电磁屏蔽测试曲线图;从图中可以看出在8.2~12.4GHz波段,处理后的聚氨酯泡沫的电磁屏蔽性能有明显的提升,说明该方法制备的聚氨酯泡沫具有良好的电磁屏蔽效果。

图3为实施例38制备的具有电磁屏蔽功能的阻燃聚氨酯泡沫的垂直燃烧表现示意图;该处理后的聚氨酯泡沫在垂直燃烧测试中表现出离火即熄的性能,说明该阻燃方法制备的聚氨酯泡沫具有优异的阻燃性能。

图4为实施例40中制备的具有电磁屏蔽功能的阻燃聚氨酯泡沫(PU-40)与未处理的聚氨酯泡沫(PURE PU)的热释放曲线图。图5为实施例40制备的具有电磁屏蔽功能的阻燃聚氨酯泡沫(PU-40)与未处理的聚氨酯泡沫(PURE PU)进行锥形量热测试后的残炭照片。处理后的聚氨酯泡沫热释放速率明显下降,说明该方法制备的聚氨酯泡沫具有良好的阻燃效果。

本发明首先通过含磷酸掺杂的苯胺在泡沫骨架上进行原位聚合得到聚苯胺。由于含磷酸本身含有大量的磷元素,而聚苯胺又含有氮元素,且成炭性好,可以达到很好的阻燃效果。同时酸掺杂的聚苯胺分子上的部分醌二亚胺环结构会获得电子,部分二胺单元失去电子,实现质子化,质子在分子链上周期性分布,并在聚苯胺分子链内部进行电荷转移,从而实现导电性能(聚苯胺导电聚合物的掺杂机制如图1所示)。其次,将碳纳米管CNT、银纳米线AgWNs通过浸渍法沉积在泡沫骨架上进一步形成导电网络。由于CNT、AgWNs都是一维纳米材料,且导电性高,可以增强聚苯胺的导电性能,实现高电磁屏蔽效果。

本发明采用市售的聚氨酯泡沫作为基体,通过原位聚合得到聚苯胺;通过化学吸附与基材结合的方法,使得其结合更加稳定,同时避免了多次涂覆造成的泡沫骨架破坏等问题。与不经处理的聚氨酯泡沫相比,能保持较好的形貌和力学性能。并且制备过程中采用水和乙醇为溶剂,不涉及有毒有机溶剂的使用,环境友好。得到的具有电磁屏蔽性能的阻燃聚氨酯泡沫,制备工艺简单、回弹性好,具有良好的电磁屏蔽性能;电磁屏蔽效果最高能达到50dB,极限氧指数为16.4%~34.2%,能通过垂直燃烧测试,峰值热释放速率为144.17~414.61KW/m

- 一种具有电磁屏蔽功能的阻燃聚氨酯泡沫及其制备方法

- 一种具有阻燃功能的聚氨酯泡沫及其制备方法