一种新型螺纹紧固件换能器储存结构

文献发布时间:2023-06-19 09:24:30

技术领域

本发明属于紧固件技术领域,尤其是涉及一种新型螺纹紧固件换能器储存结构。

背景技术

目前,通过在外螺纹紧固件上制备传感器,利用传感器/换能器激发的超声波信号来测量外螺纹紧固件预紧力的技术具有较好的应用前景。

现有的方法中,传感器主要采用以下两种方式与螺纹紧固件的表面结合在一起。一种采用粘贴或焊接的方式,将片状的传感器整体固定到螺纹紧固件表面,另一种采用真空镀膜的方式,沉积生长传感器的各个分层结构。通常,无论粘贴式的传感器还是真空镀沉积生长的传感器均具有一定的厚度,其厚度从微米到毫米级,其面积小于所结合螺纹紧固件表面的面积,因此,传感器将在螺纹紧固件表面呈凸起的状态,完全暴露在复杂的使用环境中。由于传感器结构精细,容易受到外力、环境因素的破坏或损伤,造成磨损、磕碰伤、脱落、分离、腐蚀、潮解等问题,最终造成传感器功能失效,无法使用,增大测量误差等问题。

通过在紧固件表面加工一凹槽,采用真空镀膜的方式将传感器/换能器存储于该凹槽中,可有效地起到保护传感器/换能器的作用。然而,由于传感器/换能器的压电层、防护层以及电极化层的厚度均较薄,一般为微米级,凹槽粗糙度过大,则传感器/换能器膜层无法完全覆盖或填满因粗糙度过高而引起的波峰和波谷,会影响换能器的功能正常发挥。因此为实现传感器/换能器的功能,凹槽的表面粗糙度Ra≤0.8μm。

为了不影响紧固件正常的使用,凹槽的尺寸较小,深度一般为0.2~0.3mm,直径或长度则根据紧固件的头部或尾部实际尺寸确定,一般为5~10mm。凹槽的加工方式为传统的数控车削,其粗糙度最小仅可达到1.6μm。仍需通过其它方式降低表面粗糙度,如机械抛光。然而由于凹槽尺寸较小,采用机械抛光时,主要存在以下问题:

(1)对机械抛光的抛光材料的尺寸要求较高,必须要小于凹槽尺寸,导致机械抛光较难操作;

(2)在机械抛光过程中,抛光材料易残留在凹槽里无法去除干净,影响换能器膜层的附着力及功能实现;

(3)抛光过程中抛光材料很难接触到凹槽的根部,该区域的粗糙度较高,无法满足换能器对粗糙度的要求,影响换能器的功能实现;

(4)凹槽加工效率低下,约3min/件。抛光效率低下,约1小时/件,且合格率较低,约50%产品换能器无法工作或数据不稳定。

以上方式存在加工效率低、效果差等问题,严重影响该技术的工程化应用。

发明内容

有鉴于此,本发明旨在提出一种新型螺纹紧固件换能器储存结构,以解决现有的凹槽加工效率低、效果差等问题,严重影响该技术的工程化应用的问题。

为达到上述目的,本发明的技术方案是这样实现的:

一种新型螺纹紧固件换能器储存结构,包括凸台、环形槽、防尘盖,凸台设于紧固件的头部远离螺杆一端的端面上,环形槽开设于凸台的四周,防尘盖安装于环形槽处。

进一步地,紧固件的头部厚度H≥7.6mm。

进一步地,凸台的中心轴与紧固件的中心轴重合,凸台的高度h为0.2mm~0.5mm,凸台的直径ФD为5mm~10mm。

进一步地,凸台的平面度小于0.03mm。

进一步地,凸台相对于螺栓轴线的垂直度小于0.05mm。

6、根据权利要求1所述的新型螺纹紧固件换能器储存结构,其特征在于:进一步地,凸台的粗糙度小于或等于0.8μm。

进一步地,环形槽的直径Md小于或等于紧固件的头部直径,环形槽的深度H1为1/2H±2mm,环形槽的宽度为5-5.1mm。

进一步地,防尘盖干涉配合连接至环形槽处,干涉量为0.03-0.05mm。

进一步地,防尘盖的材质为TC4,防尘盖的顶部厚度为3±0.05mm,防尘盖的侧壁厚度为5.05±0.05mm。

进一步地,防尘盖的表面涂覆有铝涂层或二硫化钼干膜润滑剂涂层,涂层厚度为5-20μm,防尘盖的顶部端面设置有十字槽。

相对于现有技术,本发明所述的新型螺纹紧固件换能器储存结构具有以下优势:

本发明通过在紧固件的头部加工一凸台和一环形槽,在此凸台表面通过真空离子镀技术沉积传感器/换能器,然后在环形槽处装配采用钛合金材质加工的防尘盖,将传感器/换能器与外界隔离,起到保护传感器/换能器的作用。

凸台的结构有利于采用机械抛光的方式降低表面粗糙度,加工效率高,合格率高,具体地,凸台的结构的优点如下:

(1)凸台加工效率高,约1min/件;

(2)凸台抛光效率高,约5min/件,合格率高,可达100%;

(3)凸台抛光后,表面很容易彻底清洗,不会对后续真空膜层的功能实现有任何不良影响。

附图说明

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

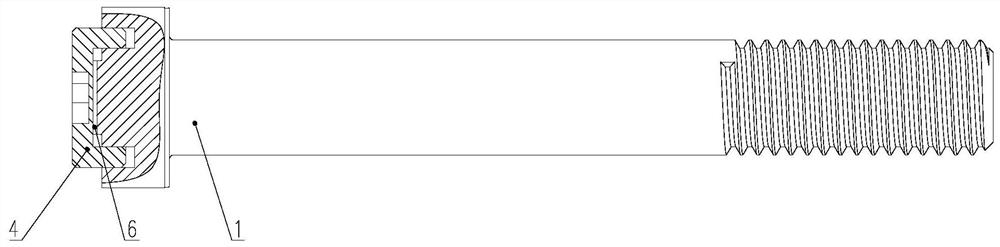

图1为本发明实施例的整体结构图;

图2为本发明实施例所述的省略了防尘盖的结构图;

图3为图2中A部分的放大图;

图4为本发明实施例的省略了防尘盖的俯视图;

图5为本发明实施例所述的防尘盖的俯视图;

图6为本发明实施例所述的防尘盖的剖视图。

附图标记说明:

1、紧固件;2、凸台;3、环形槽;4、防尘盖;5、十字槽;6、换能器。

具体实施方式

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

下面将参考附图并结合实施例来详细说明本发明。

如图1-6所示,一种新型螺纹紧固件换能器储存结构,包括凸台、环形槽、防尘盖。凸台设于紧固件的头部远离螺杆一端的端面上,环形槽开设于凸台的四周,防尘盖安装于环形槽处。

加工时,采用通用数控车床在目标紧固件头部区域加工凸台,然后在凸台四周通过通用数控车床加工一环形槽。最后采用真空离子镀膜技术在紧固件头部凸台表面依次沉积换能器的压电膜层、防护层以及电极化层。在环形槽处安装防尘盖,对换能器进行隔离保护。采用普通数控车床即可以完成加工,加工容易。

为保证不影响紧固件的装配使用以及后续传感器/换能器的功能,紧固件的头部尺寸、凸台及环形槽的尺寸需满足以下要求:

(1)紧固件的头部厚度H≥7.6mm;

(2)凸台中心轴与紧固件中心轴重合,凸台与紧固件发生偏心现象时,会影响换能器信号的发生和接收,最终影响到检测结果的准确性;

(3)考虑到生产效率及功能性,凸台的高度h一般为0.2mm~0.5mm,凸台的直径ФD一般为5mm~10mm;

(4)凸台的平面度小于0.03mm,平面度过大,平面起伏过大,则会影响换能器信号的发生和接收质量;

(5)凸台相对于螺栓轴线的垂直度小于0.05mm,垂直度过大,换能器处于倾斜状态,则会影响换能器信号的发生和接收质量;

(6)凸台的粗糙度小于等于0.8μm。由于换能器各部分的厚度较薄,一般为微米级,粗糙度过大,则换能器膜层无法完全覆盖或填满因粗糙度过高而引起的波峰和波谷,会影响换能器的功能正常发挥;

(7)环形槽的直径Md应小于等于紧固件的头部直径,但不得影响头部其它功能结构,如标记、减轻孔、安装结构等。ФD1=Md-5mm;

(8)环形槽的深度H1≈1/2H,与防尘盖过盈配合连接后能承受紧固件使用过程中的振动等环境而不被破坏脱落,失去防护换能器的作用,D-ФD1=0.03mm,d-Md=0.03mm;

(9)防尘盖材质为TC4或者根据紧固件使用环境满足耐环境破坏即可,TC4质轻,防腐蚀性能强,H-h=3mm,D-d=5.05mm;

(10)防尘盖表面可涂覆铝涂层或二硫化钼干膜润滑剂涂层,涂层厚度约为5-20μm,具有润滑作用,可以减少与环形槽装配过程中的摩擦力。此外,装配摩擦不会对换能器的功能有不良影响;

(11)防尘盖端面设置有十字槽,便于装配和拆卸;

(12)防尘盖在使用前需检测d、D尺寸,当不满足要求值时,需重新涂覆铝涂层或二硫化钼润滑剂涂层或直接更换新的防尘盖。

此外,通过加工方法的形位控制,使不同的螺栓上的传感器相对于螺纹的位置固定,避免由于结合位置的的差异带来的测量误差。

而在检测预紧力之前,需要将防尘盖取下。而且该防尘盖每次安装前均需要检测干涉量,不满足需要重新涂覆铝涂层或二硫化钼涂层,或直接更换。

某规格M16六角头螺纹紧固件。该紧固件在使用过程中,长期浸泡于航空液压油中,为防止因液压油的侵蚀而破坏换能器的功能,提高换能器的工作寿命及检测精度,可采用上述换能器储存结构。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种新型螺纹紧固件换能器储存结构

- 一种新型结构防松螺纹紧固件