核电站控制棒导向筒的焊接装夹装置及装配方法

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及压水核反应堆部件焊接技术领域,特别是一种核电站控制棒导向筒的焊接装夹装置及装配方法。

背景技术

在第三代核电技术中,堆内构件导向筒组件为控制棒在堆内的运动提供导向作用,精度要求高,其中上部导向筒的上筒体总长为1987mm,通过真空电子束焊接的方式将上筒体的两端分别与盖板、上法兰连接,连接处最大直径为235.5mm,焊接后的上筒体外径相对于以上法兰较大内径和盖板内径为基准的面的位置度要求在Φ0.25mm之内,焊接前安装错位量要求≤0.10mm,保证安装与焊接的精度是控制棒在堆内自由活动的重要保障,是影响反应堆安全运行的重要因素。

上筒体与盖板、上法兰现有的装夹方法是采用滚轮支撑架托住上筒体,旋转卡盘夹上法兰,尾架顶住盖板,通过旋转卡盘的旋转带动上述工件旋转,从而进行焊接。

但是,采用上述方式对上述工件进行装夹,一方面由于上部导向筒焊接有上筒体、盖板、及上法兰共三个零件,上筒体与盖板、上法兰配合共两处对接焊缝,上述的装夹方式无法保证零件的位置度与安装错位量要求,另一方面在焊机旋转位置上进行装夹与校调会占用机器的工作时间,降低工作效率。

发明内容

本发明的目的在于提供一种核电站控制棒导向筒的焊接装夹装置及装配方法,通过第一调节件、第二调节件定位,第一紧固件、第二紧固件夹紧的装夹方式,在滚轮支撑架上对装配零件上筒体、上法兰、盖板进行装夹,以提高导向筒的装配精度并提高焊机的工作效率。

为了实现上述目的,本发明采取了以下技术方案。

本发明提供一种核电站控制棒导向筒的焊接装夹装置,用于装夹一核电站控制棒导向筒的上筒体,所述焊接装夹装置包括:一主轴、一第一紧固件、一第一调节件、一第二调节件、一第二紧固件,以及一对滚轮支撑架;其中,

所述主轴用于设置于所述上筒体的内部并穿过所述上筒体,所述滚轮支撑架的一端抵接并承托所述上筒体,所述滚轮支撑架的另一端安装在一平板上;

所述主轴的两端设有阶梯轴,所述阶梯轴包括一第一螺纹轴、一第一光轴、一第二光轴和一第二螺纹轴;所述第一螺纹轴及所述第二螺纹轴上设有螺纹;所述主轴的中间部分为第三光轴;所述第一螺纹轴的直径小于所述第一光轴的直径,所述第二螺纹轴的直径小于所述第二光轴的直径,并且,所述第一光轴和所述第二光轴的直径小于所述第三光轴的直径;并且,

所述第一螺纹轴、所述第一光轴、所述第二光轴及所述第二螺纹轴分别依次与所述的第一紧固件、第一调节件内径、第二调节件内径及第二紧固件的内径配合;所述第一紧固件的一端为自由端,所述第一紧固件的另一端与所述第一调节件的一端抵接,所述第一调节件的另一端与所述上法兰配合;所述第二调节件的一端与所述盖板配合,所述第二调节件的另一端与所述第二紧固件的一端抵接,所述第二紧固件的另一端为自由端。

进一步,所述第一调节件与所述上法兰配合处、所述第二调节件与所述盖板配合处留有间隙。

进一步,所述第一调节件与所述第二调节件为端塞结构件。

进一步,所述第一紧固件与所述第二紧固件为螺母结构件。

进一步,所述第一调节件与所述阶梯轴配合处的直径为

进一步,所述第一紧固件与所述阶梯轴配合处的直径为M20-6g mm,所述第二紧固件与所述阶梯轴配合处的直径为M20-6g mm。

进一步,所述主轴的所述第三光轴直径为36±0.2mm。

进一步,在所述盖板与所述上筒体的焊接连接处开设坡口,所述坡口形式为在所述盖板上开设圆角,或者在所述上筒体开设倒角。

进一步,所述盖板与所述上筒体的轴向配合处保留一定的间隙。

本发明还公开了一种利用所述的焊接装夹装置对一上筒体进行的装配方法,所述装配方法包括如下步骤:

将上筒体水平安放到滚轮支撑架上;

将盖板装配在上筒体的一侧,需选择坡口的形式,在盖板与上筒体的轴向配合处保留间隙;

先将第一调节件装配在第一光轴上,再将第一紧固件旋入第一螺纹轴上,并预紧第一紧固件以挤压第一调节件的一端,从而第一调节件的另一端顶在主轴的第三光轴上;

将上法兰预装在上筒体的另一侧,再将已装有第一调节件和第一紧固件的主轴插入上筒体中,控制第一紧固件的旋紧程度以调整第一调节件与上法兰配合;

将第二调节件装配在第二光轴上,使第二调节件与盖板配合,将第二紧固件旋入第二螺纹轴上,预紧第二紧固件以调整第二调节件的位置;以及,

调整上法兰及盖板相对于上筒体的位置,以使上筒体的待焊处相配合,完成装配。

进一步,所述方法还包括:对所述的焊接装夹装置进行校调,通过旋紧所述主轴上的第一紧固件、第二紧固件对装配零件施加适当均匀的预紧力。

本发明所述的核电站控制棒导向筒的焊接装夹装置及装配方法,有益效果是:

(1)利用所述主轴上的所述第一调节件、所述第二调节件定位,及所述第一紧固件、第二紧固件夹紧的装夹方式,可以实现更快、更高精度地对所述上筒体、所述盖板及所述上法兰三个零件进行装夹,能够控制所述上筒体外径相对于以所述上法兰较大内径和所述盖板内径为基准的面的位置度要求在Φ0.25mm之内。

(2)通过高精度的所述焊接装夹装置,能够提高零件的装配精度,从而保证焊接前装配零件的安装错位量要求≤0.10mm。

(3)可以在所述滚轮支撑架上实现批量化装配零件,避免在焊机上的焊前装配,减少真空电子束焊机占用时间,降低设备成本。

(4)在所述上筒体与所述盖板的焊接连接处开设坡口,即所述盖板开设圆角、所述上筒体开设倒角,能够保证所述上筒体与所述盖板的紧密装配,实现抽真空时快速排气,并且,所述焊接装夹装置可以在一次抽真空中完成两条焊缝的焊接,节省抽真空与充气时间,提高焊接效率。

附图说明

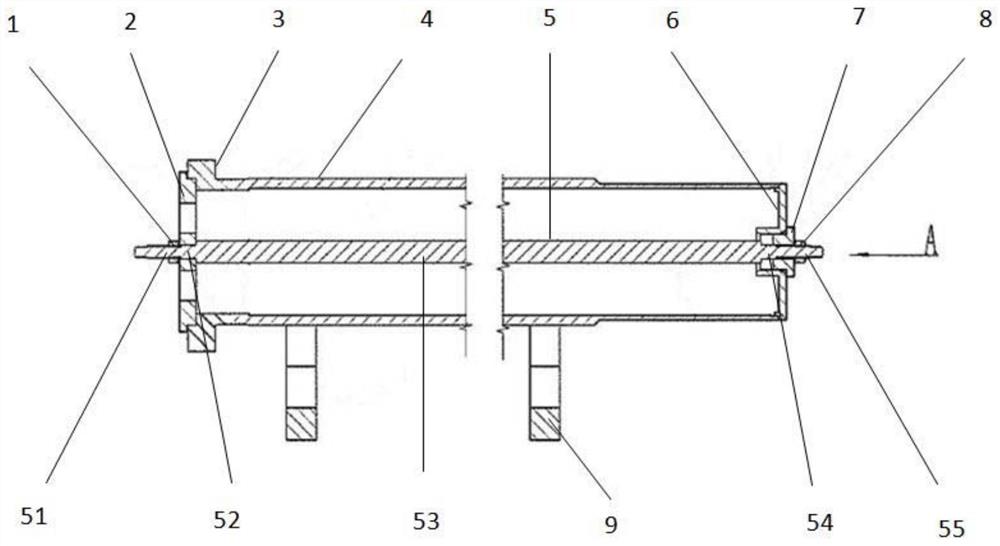

图1是本发明核电站控制棒导向筒的焊接装夹装置的结构剖面图。

图2是图1的右视图。

图3是上法兰与上筒体连接处示意图。

图4是盖板与上筒体连接处示意图。

图5是盖板与上筒体连接处的焊接坡口的一实施例的示意图。

图6是盖板与上筒体连接处的焊接坡口的另一实施例的示意图。

图7是盖板与上筒体连接处的焊接坡口的又一实施例的示意图。

图中的标号分别为:

1、第一紧固件; 2、第一调节件;

3、上法兰; 4、上筒体;

5、主轴; 51、第一螺纹轴;

52、第一光轴; 53、第三光轴;

54、第二光轴; 55、第二螺纹轴;

6、盖板; 7、第二调节件;

8、第二紧固件; 9、滚轮支撑架;

10、平板; 11、坡口;

12、间隙; 13、倒角;

14、圆角; 15、第一焊接位置;

16、第二焊接位置。

具体实施方式

以下结合附图给出本发明核电站控制棒导向筒的焊接装夹装置的具体实施方式,但是应当指出,本发明的实施不限于以下的实施方式。

参见图1,在本实施例中提供一种核电站控制棒导向筒的焊接装夹装置,所述焊接装夹装置用于装夹一核电站控制棒导向筒的上法兰3、上筒体4及盖板6,所述上筒体4的一端与上法兰3配合连接,所述上筒体4的另一端与所述盖板6配合连接;所述焊接装夹装置包括一主轴5、一第一紧固件1、一第一调节件2、一第二调节件7、一第二紧固件8和一对滚轮支撑架9。

参见图2,所述滚轮支撑架9的一端抵接并承托所述上筒体4,所述滚轮支撑架9的另一端安装在一平板10上。

请续见图1,所述主轴5用于设置于所述上筒体4的内部并穿过所述上筒体4,所述主轴5的两端在超出所述上筒体4的部分都设有阶梯轴(图示未标号),所述阶梯轴包含一第一螺纹轴51、一第一光轴52、一第二光轴54和一第二螺纹轴55,所述主轴5的中间部分为第三光轴53;所述第一螺纹轴51及第二螺纹轴55上设有螺纹(未图示)。

请续见图1,所述第一螺纹轴51的直径小于所述第一光轴52的直径,所述第二螺纹轴55的直径小于所述第二光轴54的直径,并且,所述第一光轴52和所述第二光轴54的直径小于所述第三光轴53的直径,在本实施例中,所述第一螺纹轴51与所述第二螺纹轴55的直径相等,所述第一光轴52与所述第二光轴54的直径相等,所述第三光轴53直径尺寸为36±0.2mm,本实施例中所述第三光轴53直径尺寸为36mm。

请续见图1,沿着所述主轴5的径向方向,所述第一螺纹轴51与所述第一紧固件1的内径配合,所述第一紧固件1与所述第一螺纹轴51配合处的直径为M20-6g;所述第一光轴52与所述第一调节件2的内径配合,所述第一调节件2与所述第一光轴52配合处的直径为

请续见图1,在所述主轴5的轴向方向上,所述第一紧固件1的一端为自由端,所述第一紧固件1的另一端端面与所述第一调节件2的一端端面抵接,所述第一调节件2的另一端外壁与所述上法兰3的非焊接端端面配合,在所述第一调节件2与所述上法兰3的配合处保留一定的间隙,且所述第一调节件2的该端还能够抵住所述第三光轴53的一端;所述第二调节件7的一端能够抵住所述第三光轴53的另一端,所述第二调节件7的该端外壁与所述盖板6的非焊接端端面配合,所述第二调节件7与所述盖板6配合处留有间隙,所述第二调节件7的另一端端面与所述第二紧固件8的一端端面抵接,第二紧固件8的另一端为自由端。

请续见图1,在本实施例中,所述第一紧固件1与所述第二紧固件8为螺母结构件,所述第一调节件2与所述第二调节件7为端塞结构件。

参见图3和图4,在本实施例中,所述上法兰3与所述上筒体4的配合处为第一焊接位置15,所述盖板6与所述上筒体4的配合处为第二焊接位置16,所述第一焊接位置15及所述第二焊接位置16为两处待焊处,在本实施例中采用真空电子束焊接技术对所述第一焊接位置15及所述第二焊接位置16进行焊接。

请续见图4,所述盖板6与所述上筒体4的焊接连接处还设有坡口11,所述坡口11具体形式有三种,所述盖板6与所述上筒体4在轴向配合处保留一定的间隙12。参见图5,在其中一种实施例中,所述间隙12的径向距离为0.5mm,在焊接连接处所述上筒体4上开设一倒角13,所述倒角13的尺寸为C0.5mm,所述坡口11能够保证所述上筒体4与所述盖板6进行紧密配合,且实现抽真空时快速排气,所述间隙12是为了保证焊接后的超声波检测能够顺利通过。

参见图6,在另一种实施例中,与所述图5中的所述坡口11不同之处在于,所述间隙12的尺寸更小,所述间隙12径向距离为0.1mm,未在所述上筒体4上开设所述倒角13,取而代之的是,在所述坡口11处的所述盖板6上开设一圆角14,所述圆角14的尺寸为R0.4mm,所述坡口11能够保证所述上筒体4与所述盖板6进行紧密装配,尺寸更小的所述间隙12更能够保证焊接后的超声波检测顺利通过。

参见图7,在最后一实施例中,与所述图4和所述图5中的所述坡口11不同之处在于,所述间隙12的径向距离也为0.5mm,另外,在所述坡口11处的所述上筒体4上开设一所述倒角13,同时在所述盖板6上开设一所述圆角14,所述倒角13的尺寸为C0.5mm,所述圆角14的尺寸为R0.4mm,本实施例所述的坡口11更能够保证所述上筒体4与所述盖板6进行紧密配合,实现抽真空时快速排气。

针对以上所述的核电站控制棒导向筒的焊接装夹装置,提供一种装配方法,本发明所述装配方法的一个实施例包括以下步骤:

将上筒体4水平安放到滚轮支撑架9上;

将盖板6装配在上筒体4的一侧,需选择坡口11的形式,在盖板6与上筒体4的轴向配合处保留间隙12;

先将第一调节件2装配在第一光轴52上,再将第一紧固件1旋入第一螺纹轴51上,并预紧第一紧固件1以挤压第一调节件2的一端,从而第一调节件2的另一端顶在主轴5的第三光轴53上;

将上法兰3预装在上筒体4的另一侧,再将已装有第一调节件2和第一紧固件1的主轴5插入上筒体4中,控制第一紧固件1的旋紧程度以调整第一调节件2与上法兰3配合;

将第二调节件7装配在第二光轴54上,使第二调节件7与盖板6配合,将第二紧固件8旋入第二螺纹轴55上,预紧第二紧固件8以调整第二调节件7的位置;

检查并调整上法兰3、盖板6相对于上筒体4的位置,以使上筒体4的待焊处相配合,完成装配。

本发明所述装配方法还包括:对装配完成的所述焊接装夹装置进行校调,通过旋紧所述主轴5上的第一紧固件1、第二紧固件8对装配零件施加适当均匀的预紧力。

采用以上所述的核电站控制棒导向筒的焊接装夹装置及装配方法,改变所述第一紧固件1在所述第一螺纹轴51上的旋紧程度,对所述第一调节件2的位置进行调节,从而实现所述第一调节件2与所述上法兰3的配合;改变所述第二紧固件8在所述第二螺纹轴55上的旋进程度,对所述第二调节件7进行位置调节,从而实现所述第二调节件7与所述盖板6的配合;本发明利用所述第一紧固件1、所述第一调节件2、所述第二调节件7及所述第二紧固件8实现了定位夹紧,能够保证装配零件符合安装错位量和位置度要求,即保证所述上筒体4与所述盖板6、所述上法兰3的安装错位量≤0.10mm,所述上筒体4外径相对于以所述上法兰3较大内径和所述盖板6内径为基准的面的位置度要求在Φ0.25mm之内,通过所述的焊接装夹装置能够实现快速、高精度地对所述上筒体4与所述上法兰3、所述盖板6的装配,提高所述上筒体4与所述盖板6、所述上法兰3的装配精度;可以在所述滚轮支撑架9上实现批量化装配,避免了在焊机上的焊前装配,减少了真空电子束焊机占用时间,降低设备成本;所述上筒体4与所述盖板6轴向装配的所述间隙12和焊接连接处的所述坡口11的设置,能够保证所述上筒体4与所述盖板6的紧密配合,抽真空时能够快速排气;同时避免了在焊机旋转装置上进行所述焊接装夹装置的装配与校调,并且一次抽真空可以完成两条焊缝的焊接,节省一次抽真空与充气时间,从而提高焊接效率。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 核电站控制棒导向筒的焊接装夹装置及装配方法

- 核电站控制棒导向筒的焊接装夹装置