一种全自动真空封口流水线装置

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及单体真空封口设备领域,具体涉及一种全自动真空封口流水线装置。

背景技术

目前市场上的真空封口机大部分都是采用单开门,真空机内胆只能通过一个门进出,且均是手工推送真空机内胆进出真空机,真空机内胆尺寸大且笨重,人工操作耗时耗力,大大降低了真空机的生产效率。

发明内容

本发明所要解决的技术问题是提供一种实现真空封口设备的流水线化、设备自动化、有效提高生产效率、提升真空封口设备产能的全自动真空封口流水线装置。

本发明解决其技术问题所采用的技术方案为:该一种全自动真空封口流水线装置,包括真空腔体、内胆、抽真空泵组,所述真空腔体的侧壁上设置有用于内胆进出的第一门洞,所述真空腔体内设置有用于将第一门洞密封的第一门体结构,所述真空腔体的侧壁上设置有用于内胆进出的第二门洞,所述第二门洞与第一门洞相对设置,所述真空腔体内设置有用于将第二门洞密封的第二门体结构,还包括滚筒输送线,所述滚筒输送线的一端依次穿过第一门洞、第二门洞,所述滚筒输送线包括第一轨道、第二轨道、支架、控制开关、多个电动滚筒,所述第一轨道、第二轨道、真空腔体均固定在支架上,相邻的两个电动滚筒之间存在间隙,多个电动滚筒分别与控制开关相连,所述控制开关与外接电源相连,每个电动滚筒的两端分别固定在第一轨道和第二轨道上,位于真空腔体内的每个电动滚筒均与真空腔体的底板内表面存在间隙,所述第一门体结构包括第一左侧板、第一右侧板、第一门板,所述第一左侧板、第一右侧板、第一门板均位于同一个相邻的两个电动滚筒之间的间隙内,所述第一门板的高度大于真空腔体的高度,所述第一左侧板和第一右侧板的上端均延伸至真空腔体的顶板内表面,所述第一左侧板和第一右侧板的下端均延伸至真空腔体的底板内表面,所述第一左侧板的左端面延伸至真空腔体的内侧壁上,所述第一右侧板的右端面延伸至真空腔体的内侧壁上,所述第一左侧板的右端面、第一右侧板的左端面、真空腔体的顶板内表面、真空腔体的底板内表面共同围成一个矩形框,所述第一门板通过第一滑动结构固定在第一左侧板和第一右侧板之间;所述第二门体结构包括第二左侧板、第二右侧板、第二门板,所述第二左侧板、第二右侧板、第二门板均位于同一个相邻的两个电动滚筒之间的间隙内,所述第二门板的高度等于第一门板的高度,所述第二左侧板和第二右侧板的上端均延伸至真空腔体的顶板内表面,所述第二左侧板和第二右侧板的下端均延伸至真空腔体的底板内表面,所述第二左侧板的左端面延伸至真空腔体的内侧壁上,所述第二右侧板的右端面延伸至真空腔体的内侧壁上,所述第二左侧板的右端面、第二右侧板的左端面、真空腔体的顶板内表面、真空腔体的底板内表面共同围成一个矩形框,所述第二门板通过第二滑动结构固定在第二左侧板和第二右侧板之间,所述第一轨道依次贯穿第一左侧板、第二左侧板,所述第二轨道依次贯穿第一右侧板、第二右侧板,所述抽真空泵组位于支架下方,所述真空腔体的底板表面设置有通孔,所述通孔内设置有管道接头,所述抽真空泵组与真空腔体之间设置有抽真空管,所述抽真空管的一端固定在管道接头上,所述抽真空管的另一端固定在抽真空泵组的进气口上。

进一步的是,所述第一滑动结构包括设置在第一左侧板的右端面的第一滑槽,所述第一右侧板的左端面设置有第二滑槽,所述第一滑槽和第二滑槽相对应且沿真空腔体的高度方向设置,所述第一滑槽的高度和第二滑槽的高度相等且等于第一左侧板的高度,所述真空腔体的底板内表面设置有第一矩形凹槽,所述第一矩形凹槽的左端延伸至第一滑槽的下端且二者互相连通,所述第一矩形凹槽的右端延伸至第二滑槽的下端且二者互相连通,还包括设置在真空腔体的顶板表面的第一矩形通孔,所述第一矩形通孔的左侧壁延伸至第一滑槽的上端二者互相连通,所述第一矩形通孔的右侧壁延伸至第二滑槽的上端且二者互相连通,所述第一滑槽的宽度、第二滑槽的宽度、第一矩形凹槽的宽度、第一矩形通孔的宽度均与第一门板的厚度相匹配;所述第二滑动结构包括设置在第二左侧板的右端面的第三滑槽,所述第二右侧板的左端面设置有第四滑槽,所述第三滑槽和第四滑槽相对应且沿真空腔体的高度方向设置,所述第三滑槽和第四滑槽的高度相等且等于第二左侧板的高度,所述真空腔体的底板内表面设置有第二矩形凹槽,所述第二矩形凹槽的左端延伸至第三滑槽的下端且二者互相连通,所述第二矩形凹槽的右端延伸至第四滑槽的下端且二者互相连通,还包括设置在真空腔体的顶板表面的第二矩形通孔,所述第二矩形通孔的左侧壁延伸至第三滑槽的上端二者互相连通,所述二矩形通孔的右侧壁延伸至第四滑槽的上端且二者互相连通,所述第三滑槽的宽度、第四滑槽的宽度、第二矩形凹槽的宽度、第二矩形通孔的宽度均与第二门板的厚度相匹配。

进一步的是,所述真空腔体内设置有距离感应器,所述真空腔体的顶板上表面设置有控制器、供电电源,所述控制器、距离感应器均与供电电源相连接,所述距离感应器与控制器相连,所述控制器与控制开关相连。

进一步的是,所述真空腔体顶部外表面设置有电动推杆,所述电动推杆竖直方向设置,所述电动推杆上端设置有倒U形架,所述倒U形架包括第一横杆,所述第一横杆的左端设置有第一竖杆,所述第一竖杆的上端固定在第一横杆的左端且二者互相垂直,所述第一竖杆的下端固定在第一门板的上端面,所述第一横杆的右端设置有第二竖杆,所述第二竖杆的上端固定在第一横杆的右端且二者互相垂直,所述第二竖杆的下端固定在第二门板的上端面,所述电动推杆与控制器相连,所述电动推杆与供电电源相连接。

进一步的是,所述第一滑槽、第二滑槽、第一矩形凹槽、第一矩形通孔、第三滑槽、第四滑槽、第二矩形凹槽、第二矩形通孔的内侧壁上均设置有密封条。

进一步的是,所述抽真空泵组包括滑阀泵、罗茨泵、旋片泵、扩散泵,所述滑阀泵、罗茨泵、旋片泵、扩散泵依次通过金属管道相连通。

进一步的是,所述第一轨道、第二轨道采用槽形钢轨制成。

本发明的有益效果是:该一种全自动真空封口流水线装置,只需将需要真空封装的产品分别放置在多个内胆上,然后将多个内胆依次放置在滚筒输送线的前端,通过滚筒输送线将多个内胆依次送入真空腔体内进行真空封装,进一步的是,所述真空腔体的侧壁上设置有第一门洞和第二门洞,所述第二门洞与第一门洞相对设置,所述滚筒输送线的一端依次穿过第一门洞、第二门洞这样便可实现内胆通过滚筒输送线进出真空腔体,另外,所述真空腔体内设置有用于将第一门洞密封的第一门体结构和用于将第二门洞密封的第二门体结构,这样通过第一门体结构和第二门体结构便可使真空腔体密封,便于后续的对产品的真空封装,进一步的是,所述第一门体结构包括第一左侧板、第一右侧板、第一门板,所述第一左侧板、第一右侧板、第一门板均位于同一个相邻的两个电动滚筒之间的间隙内,所述第一门板的高度大于真空腔体的高度,所述第一左侧板和第一右侧板的上端均延伸至真空腔体的顶板内表面,所述第一左侧板和第一右侧板的下端均延伸至真空腔体的底板内表面,所述第一左侧板的左端面延伸至真空腔体的内侧壁上,所述第一右侧板的右端面延伸至真空腔体的内侧壁上,所述第一左侧板的右端面、第一右侧板的左端面、真空腔体的顶板内表面、真空腔体的底板内表面共同围成一个矩形框,所述第一门板通过第一滑动结构固定在第一左侧板和第一右侧板之间,所述第二门体结构包括第二左侧板、第二右侧板、第二门板,所述第二左侧板、第二右侧板、第二门板均位于同一个相邻的两个电动滚筒之间的间隙内,所述第二门板的高度等于第一门板的高度,所述第二左侧板和第二右侧板的上端均延伸至真空腔体的顶板内表面,所述第二左侧板和第二右侧板的下端均延伸至真空腔体的底板内表面,所述第二左侧板的左端面延伸至真空腔体的内侧壁上,所述第二右侧板的右端面延伸至真空腔体的内侧壁上,所述第二左侧板的右端面、第二右侧板的左端面、真空腔体的顶板内表面、真空腔体的底板内表面共同围成一个矩形框,所述第二门板通过第二滑动结构固定在第二左侧板和第二右侧板之间,这样通过第一门板和第二门板上下滑动的方式来实现打开和关闭且不影响滚筒输送线的运行。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

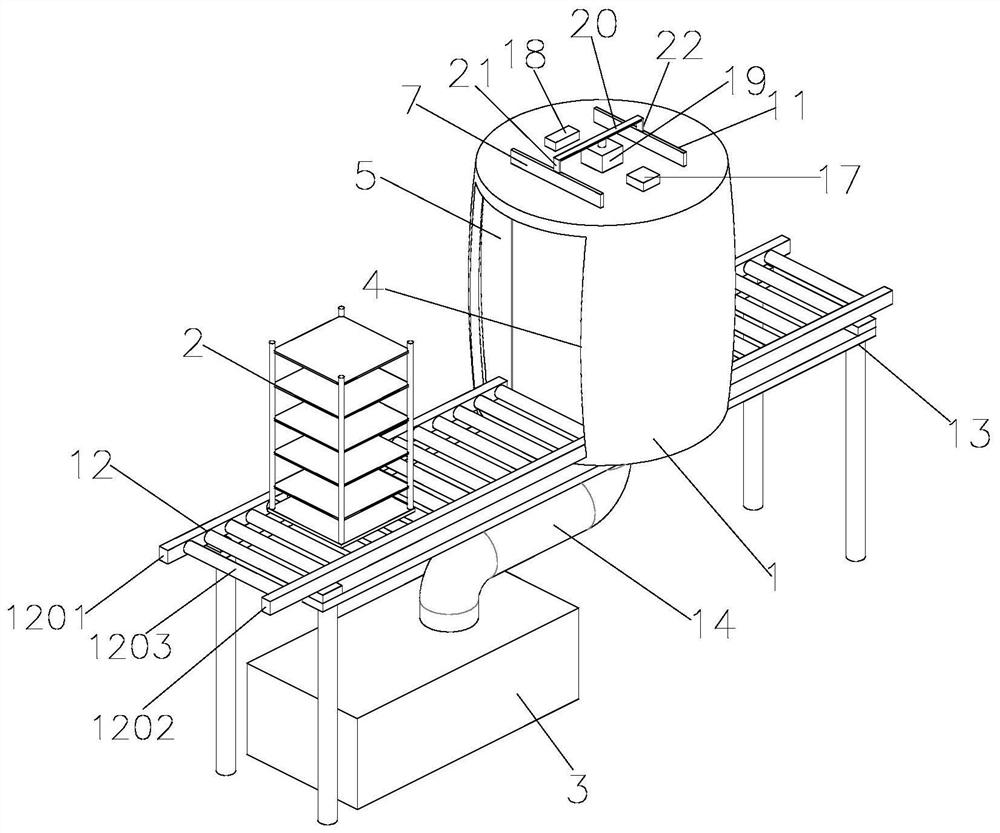

图1是本发明所述的一种全自动真空封口流水线装置的结构示意图;

图2是本发明所述的一种全自动真空封口流水线装置的局部结构示意图;

图3是本发明所述的一种全自动真空封口流水线装置的另一视角的局部结构示意图;

图4是本发明所述的抽真空泵组的结构示意图;

图中标记说明:真空腔体1、内胆2、抽真空泵组3、第一门洞4、第一左侧板5、第一右侧板6、第一门板7、第二门洞8、第二左侧板9、第二右侧板10、第二门板11、滚筒输送线12、第一轨道1201、第二轨道1202、电动滚筒1203、支架13、抽真空管14、第一矩形通孔15、第二矩形通孔16、控制器17、供电电源18、电动推杆19、第一横杆20、第一竖杆21、第二竖杆22。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1-4所示,该一种全自动真空封口流水线装置,包括真空腔体1、内胆2、抽真空泵组3,所述真空腔体1的侧壁上设置有用于内胆2进出的第一门洞4,所述真空腔体1内设置有用于将第一门洞4密封的第一门体结构,所述真空腔体1的侧壁上设置有用于内胆2进出的第二门洞8,所述第二门洞8与第一门洞4相对设置,所述真空腔体1内设置有用于将第二门洞8密封的第二门体结构,还包括滚筒输送线12,所述滚筒输送线12的一端依次穿过第一门洞4、第二门洞8,所述滚筒输送线12包括第一轨道1201、第二轨道1202、支架13、控制开关、多个电动滚筒1203,所述第一轨道1201、第二轨道1202、真空腔体1均固定在支架13上,相邻的两个电动滚筒1203之间存在间隙,多个电动滚筒1203分别与控制开关相连,所述控制开关与外接电源相连,每个电动滚筒1203的两端分别固定在第一轨道1201和第二轨道1202上,位于真空腔体1内的每个电动滚筒1203均与真空腔体1的底板内表面存在间隙,所述第一门体结构包括第一左侧板5、第一右侧板6、第一门板7,所述第一左侧板5、第一右侧板6、第一门板7均位于同一个相邻的两个电动滚筒1203之间的间隙内,所述第一门板7的高度大于真空腔体1的高度,所述第一左侧板5和第一右侧板6的上端均延伸至真空腔体1的顶板内表面,所述第一左侧板5和第一右侧板6的下端均延伸至真空腔体1的底板内表面,所述第一左侧板5的左端面延伸至真空腔体1的内侧壁上,所述第一右侧板6的右端面延伸至真空腔体1的内侧壁上,所述第一左侧板5的右端面、第一右侧板6的左端面、真空腔体1的顶板内表面、真空腔体1的底板内表面共同围成一个矩形框,所述第一门板7通过第一滑动结构固定在第一左侧板5和第一右侧板6之间;所述第二门体结构包括第二左侧板9、第二右侧板10、第二门板11,所述第二左侧板9、第二右侧板10、第二门板11均位于同一个相邻的两个电动滚筒1203之间的间隙内,所述第二门板11的高度等于第一门板7的高度,所述第二左侧板9和第二右侧板10的上端均延伸至真空腔体1的顶板内表面,所述第二左侧板9和第二右侧板10的下端均延伸至真空腔体1的底板内表面,所述第二左侧板9的左端面延伸至真空腔体1的内侧壁上,所述第二右侧板10的右端面延伸至真空腔体1的内侧壁上,所述第二左侧板9的右端面、第二右侧板10的左端面、真空腔体1的顶板内表面、真空腔体1的底板内表面共同围成一个矩形框,所述第二门板11通过第二滑动结构固定在第二左侧板9和第二右侧板10之间,所述第一轨道1201依次贯穿第一左侧板5、第二左侧板9,所述第二轨道1202依次贯穿第一右侧板6、第二右侧板10,所述抽真空泵组3位于支架13下方,所述真空腔体1的底板表面设置有通孔,所述通孔内设置有管道接头,所述抽真空泵组3与真空腔体1之间设置有抽真空管14,所述抽真空管14的一端固定在管道接头上,所述抽真空管14的另一端固定在抽真空泵组3的进气口上。该一种全自动真空封口流水线装置,只需将需要真空封装的产品分别放置在多个内胆2上,然后将多个内胆2依次放置在滚筒输送线12的前端,通过滚筒输送线12将多个内胆2依次送入真空腔体1内进行真空封装,进一步的是,所述真空腔体1的侧壁上设置有第一门洞4和第二门洞8,所述第二门洞8与第一门洞4相对设置,所述滚筒输送线12的一端依次穿过第一门洞4、第二门洞8这样便可实现内胆2通过滚筒输送线12进出真空腔体1,另外,所述真空腔体1内设置有用于将第一门洞4密封的第一门体结构和用于将第二门洞8密封的第二门体结构,这样通过第一门体结构和第二门体结构便可使真空腔体1密封,便于后续的对产品的真空封装,进一步的是,所述第一门体结构包括第一左侧板5、第一右侧板6、第一门板7,所述第一左侧板5、第一右侧板6、第一门板7均位于同一个相邻的两个电动滚筒1203之间的间隙内,所述第一门板7的高度大于真空腔体1的高度,所述第一左侧板5和第一右侧板6的上端均延伸至真空腔体1的顶板内表面,所述第一左侧板5和第一右侧板6的下端均延伸至真空腔体1的底板内表面,所述第一左侧板5的左端面延伸至真空腔体1的内侧壁上,所述第一右侧板6的右端面延伸至真空腔体1的内侧壁上,所述第一左侧板5的右端面、第一右侧板6的左端面、真空腔体1的顶板内表面、真空腔体1的底板内表面共同围成一个矩形框,所述第一门板7通过第一滑动结构固定在第一左侧板5和第一右侧板6之间,所述第二门体结构包括第二左侧板9、第二右侧板10、第二门板11,所述第二左侧板9、第二右侧板10、第二门板11均位于同一个相邻的两个电动滚筒1203之间的间隙内,所述第二门板11的高度等于第一门板7的高度,所述第二左侧板9和第二右侧板10的上端均延伸至真空腔体1的顶板内表面,所述第二左侧板9和第二右侧板10的下端均延伸至真空腔体1的底板内表面,所述第二左侧板9的左端面延伸至真空腔体1的内侧壁上,所述第二右侧板10的右端面延伸至真空腔体1的内侧壁上,所述第二左侧板9的右端面、第二右侧板10的左端面、真空腔体1的顶板内表面、真空腔体1的底板内表面共同围成一个矩形框,所述第二门板11通过第二滑动结构固定在第二左侧板9和第二右侧板10之间,这样通过第一门板7和第二门板11上下滑动的方式来实现打开和关闭且不影响滚筒输送线12的运行。

在上述实施例中,根据实际需求,所述第一滑动结构和第二滑动结构优选为以下结构,所述第一滑动结构包括设置在第一左侧板5的右端面的第一滑槽,所述第一右侧板6的左端面设置有第二滑槽,所述第一滑槽和第二滑槽相对应且沿真空腔体1的高度方向设置,所述第一滑槽的高度和第二滑槽的高度相等且等于第一左侧板5的高度,所述真空腔体1的底板内表面设置有第一矩形凹槽,所述第一矩形凹槽的左端延伸至第一滑槽的下端且二者互相连通,所述第一矩形凹槽的右端延伸至第二滑槽的下端且二者互相连通,还包括设置在真空腔体1的顶板表面的第一矩形通孔15,所述第一矩形通孔15的左侧壁延伸至第一滑槽的上端二者互相连通,所述第一矩形通孔15的右侧壁延伸至第二滑槽的上端且二者互相连通,所述第一滑槽的宽度、第二滑槽的宽度、第一矩形凹槽的宽度、第一矩形通孔15的宽度均与第一门板7的厚度相匹配;所述第二滑动结构包括设置在第二左侧板9的右端面的第三滑槽,所述第二右侧板10的左端面设置有第四滑槽,所述第三滑槽和第四滑槽相对应且沿真空腔体1的高度方向设置,所述第三滑槽和第四滑槽的高度相等且等于第二左侧板9的高度,所述真空腔体1的底板内表面设置有第二矩形凹槽,所述第二矩形凹槽的左端延伸至第三滑槽的下端且二者互相连通,所述第二矩形凹槽的右端延伸至第四滑槽的下端且二者互相连通,还包括设置在真空腔体1的顶板表面的第二矩形通孔16,所述第二矩形通孔16的左侧壁延伸至第三滑槽的上端二者互相连通,所述二矩形通孔的右侧壁延伸至第四滑槽的上端且二者互相连通,所述第三滑槽的宽度、第四滑槽的宽度、第二矩形凹槽的宽度、第二矩形通孔16的宽度均与第二门板11的厚度相匹配。

为了实现滚筒输送线12的自动控制,所述真空腔体1内设置有距离感应器,所述真空腔体1的顶板上表面设置有控制器17、供电电源18,所述控制器17、距离感应器均与供电电源18相连接,所述距离感应器与控制器17相连,所述控制器17与控制开关相连。通过距离感应器来检测内胆2在真空腔体1内的位置,到达合适的位置便会通过控制器17来控制滚筒输送线12的启停。

为了能够实现自动打开或关闭第一门板7和第二门板11,所述真空腔体1顶部外表面设置有电动推杆19,所述电动推杆19竖直方向设置,所述电动推杆19上端设置有倒U形架,所述倒U形架包括第一横杆20,所述第一横杆20的左端设置有第一竖杆21,所述第一竖杆21的上端固定在第一横杆20的左端且二者互相垂直,所述第一竖杆21的下端固定在第一门板7的上端面,所述第一横杆20的右端设置有第二竖杆22,所述第二竖杆22的上端固定在第一横杆20的右端且二者互相垂直,所述第二竖杆22的下端固定在第二门板11的上端面,所述电动推杆19与控制器17相连,所述电动推杆19与供电电源18相连接。这样通过控制器17便可实现自动控制第一门板7和第二门板11的打开或关闭了。

为了进一步确保真空腔体1的密封性,所述第一滑槽、第二滑槽、第一矩形凹槽、第一矩形通孔15、第三滑槽、第四滑槽、第二矩形凹槽、第二矩形通孔16的内侧壁上均设置有密封条。

抽真空泵组3为现有技术,所述抽真空泵组3包括滑阀泵、罗茨泵、旋片泵、扩散泵,所述滑阀泵、罗茨泵、旋片泵、扩散泵依次通过金属管道相连通。

第一轨道1201、第二轨道1202的材质多种多样,作为优选的所述第一轨道1201、第二轨道1202采用槽形钢轨制成。

- 一种全自动真空封口流水线装置

- 一种全自动真空包装机真空封口装置