检查显示面板的探针块组件

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及用于检查显示面板的探针块组件、其控制方法及显示面板检查装置。

背景技术

作为平板显示装置使用的有机发光二极管(OLED)具有视野广、对比度优秀的同时响应速度快的优点,因此最近正在广泛使用于智能手机、电视等。

有机发光二极管(OLED)是在作为基板的面板上沉积用于形成有机发光层的有机物层,因此实现通过电信号会发出光和颜色的像素。

在此,若通过沉积在成为基板的面板上形成有机物层实现像素,则应该在封装工艺之前检查像素是否有缺陷。

以往,为了防止在检查途中来自于飞散的颗粒的污染等,进行可面朝下(Facedown)的方式的检查,即需要检查的显示面板的沉积部所在一面朝下的状态下进行检查。

显示面板根据使用目的可制作成各种尺寸,在制造工艺上是在单张面板上提供,单张面板可以是存在多个相同尺寸的显示面板的单一类型或者混合形成各种尺寸的显示面板的混合类型,以提高取面效率。

以往,为了检查显示面板是否有缺陷,在单张面板上的显示面板的沉积部所在一面朝下的状态下配置在鱼骨(Fishbone)类型的平台模块,而鱼骨(Fishbone)类型的平台模块平台模块在所述沉积部朝下的状态下在沉积部所在一面中夹持未形成沉积部的外廓部分,之后向用于进行检查的腔室内移动。

然后,由真空面板吸附不存在沉积部的单张面板的另一面,之后移动到探针单元的探针块所处的位置,之后使显示面板的接触垫接触于探针块,从而进行了检查。

然而,以往的检查方法对检查尺寸比较小的单张面板上的显示面板很有用,但是通过面朝下的方式检查大型单张面板上的显示面板是否有缺陷会出现严重的问题,因此以往的检查方法处于难以适用的实情。

也就是说,对于大型单张面板,若以沉积部所在的一面朝向下部的状态下配置在鱼骨(Fishbone)类型的平台模块,则鱼骨(Fishbone)类型的平台模块在沉积部所在的一面中支撑未形成沉积部的外廓部分,此时大型单张面板因为自重导致中心部下沉,因此事实上无法进行准确的检查。

另外,以往的检查方法除了上述的问题以外还出现以下问题。

在探针单元只能安装用于检查一种种类的显示面板是否有缺陷的探针块,因此在单张面板上存在需要检查的各种尺寸的显示面板导致作为检查对象的显示面板相互不同的情况下,必然要更换匹配的新探针单元。

探针单元的更换工作通常是通过工作人员手动执行,据此更换工作所需的时间长,因此存在产量降低的问题。

不仅如此,存在在更换探针单元时经常发生工作人员受伤或者触电的情况的问题。

据此,处于急需开放通过用于防止在检查途中来自飞散的颗粒的污染等的面朝下(Face down)的方式迅速且准确地检查大型单张面板上的各种种类的显示面板是否有缺陷的设备的实情。

发明内容

发明所要解决的问题

本发明的目的在于提供一种用于检查显示面板的探针块组件、其控制方法及显示面板检查装置,通过面朝下(Face down)或者面朝上(Face up)方式无需更换探针单元也能够针对大型或者小型单张面板内的各种尺寸的显示面板是否有缺陷进行检查,进而提高产量及防止工作人员的安全事故。

用于解决问题的方案

本发明的用于检查显示面板的探针块组件包括:多个探针块,通过单张面板的位置移动,接触移动到检查位置显示面板的多个电极板,以针对否有缺陷进行检查,所述单张面板的一面具有至少一种种类的所述显示面板,所述显示面板沉积有用于形成有机发光层的有机物层,沿着所述显示面板侧面形成多个电极板;及探针单元,支撑所述多个探针块;其中,所述多个探针块分别具有分别接触于所述多个电极板的探针,为了针对所述显示面板进行检查,在装载于各个探针块装载单元的探针块中选择所述探针块之后运出,可安装在用于进行所述显示面板是否有缺陷的检查的位置存在的所述探针单元上的预定位置。

在完成所述显示面板的检查之后,为了检查尺寸不同的其他显示面板无需或者需要更换所述多个探针块中的至少一个的情况下,针对无需或者需要更换所述探针块,在所述探针单元中选择之后运出装载于所述探针块装载单元。

本发明的探针块组件的所述探针单元在完成所述显示面板的检查之后,为了检查尺寸不同的其他显示面板而需要追加探针块的情况下,在装载于所述探针块装载单元的探针块中选择所述追加探针单元之后运出,提供安装所述追加探针单元的安装区域。

本发明的探针块组件的所述探针单元具有用于分别个别安装探针块的多个安装区域,在所述多个安装区域中用于安装探针块的安装区域基于作为检查对象的显示面板的电极板的个数及形成位置选择。

本发明的探针块组件的所述多个安装区域具有引导部,所述引导部与形成在所述探针块的位置固定部相互作用,以分别引导安装探针块的位置。

本发明的探针块组件的所述探针单元还包括电源施加部,所述电源施加部在所述探针单元上安装所述多个探针块的情况下对各个探针块施加电源。所述探针块可包括:多个探针;主体,支撑所述多个探针;连接端子,通过与所述电源施加部电连接对所述多个探针施加所述电源;电路图案部,用于电连接所述多个探针和所述连接端子。

本发明的探针块组件的所述连接端子形成有相同或者少于电源施加端子的个数,所述电源施加端子被所述电源施加部施加电源;在所述多个探针的个数小于所述电源施加端子的个数的情况下,所述电路图案部只使施加于所述电源施加端子的电源的一部分施加于所述多个探针。

本发明的探针块组件,无需更换所述探针单元,而是更换安装在所述预定位置的所述多个探针块中的至少一个,针对与正在进行所述检查的所述显示面板不同的显示面板是否有缺陷进行检查。

发明效果

通过面朝下(Face down)或者面朝上(Face up)方式无需更换探针单元也能够针对大型或者小型单张面板内的各种尺寸的显示面板是否有缺陷进行检查,进而可提高产量及防止工作人员的安全事故。

附图说明

图1是用于说明由本发明的显示面板检查设备检查是否有缺陷的显示面板的图。

图2是用于说明在提供于本发明的显示面板检查设备的平台模块上可安装的单张面板中的显示面板的组合的各种实施例的图。

图3是用于说明本发明的显示面板检查设备的结构框图。

图4是用于说明本发明的显示面板检查设备的图。

图5及图6是用于说明提供于本发明的显示面板检查设备的检查工艺进行设备中的空气流动的图;其中,图5是图4的AA线示意剖面图,图6是图4的BB线示意剖面图。

图7是通过提供于本发明的显示面板检查设备的单张面板运送设备由真空吸附模块吸附单张面板的过程的流程图。

图8是用于说明提供于本发明的单张面板运送设备的平台模块上以正常状态安装单张面板的状况的图。

图9及图10是用于说明在图8示出的状况下通过平台模块的旋转将正常状态下的单张面板变换为翻转状态的状况的图。

图11是用于说明提供于本发明的单张面板运送设备的运送模块进入平台模块的状态的图。

图12及图13是用于说明提供于本发明的单张面板运送设备的运送模块吸附翻转状态的单张面板的状况的图。

图14是用于说明提供于本发明的单张面板运送设备的运送模块移动到第一位置的状况的图。

图15及图16是用于说明提供于本发明的单张面板运送设备的拾取模块下降吸附翻转状态的单张面板的状况的图。

图17是用于说明提供于本发明的单张面板运送设备的运送模块返回到原位置的状况的图。

图18是用于说明提供于本发明的单张面板运送设备的拾取模块上升到第二位置的状况的图。

图19是用于说明提供于本发明的单张面板运送设备的拾取模块上升到第三位置的状况的图。

图20是用于说明提供于本发明的显示面板检查设备的显示面板检查装置的图。

图21至图28是用于说明通过本发明的显示面板检查装置针对配置在单张面板的65英寸的显示面板和55英寸的显示面板是否有缺陷进行检查的状况的图。

图29是用于说明对提供于探针块的探针施加电源的另一方法的图。

图30及图31是用于在探针单元上固定或者分离探针块的方法的图。

附图标记说明:

100:单张面板运送设备

110:平台模块

120:运送模块

130:拾取模块

140:真空吸附模块

200:显示面板检查装置

300:第一空间部

400:第二空间部

1000:显示面板检查设备

1100:检查工艺准备设备

1200:检查工艺进行设备。

具体实施方式

以下,参照附图详细说明本发明的具体实施例。但是,本发明的思想不限于提出的实施例,而是可由理解本发明的思想的工作人员在相同的思想范围内通过其他的构件的增加、改变、删除等可容易提出落后的其他发明或者本发明的思想范围内的其他实施例,但是这也包括在本原发明的思想范围内。

另外,在各个实施例的附图示出的相同思想范围内具有相同功能的构件使用相同的附图标记进行说明。

1.显示面板及单张面板

图1是用于说明由本发明的显示面板检查设备检查是否有缺陷的显示面板的图;图2是用于说明在提供于本发明的显示面板检查设备的平台模块上可安装的单张面板中的显示面板的组合的各种实施例的图。

参照图1,显示面板DP是在作为基板的面板上沉积用于形成有机发光层的有机物层,由像素实现,例如可以是LCD或者OLED,在封装工艺之前可由本发明的显示面板检查设备1000(参照图3及图4)进行是否有缺陷的检查。

为了检查像素是否有缺陷,所述显示面板DP可具有:沿着第一侧面形成的第一电极板EP1;沿着第二侧面形成的第二电极板EP2;沿着第三侧面形成的第三电极板EP3;及沿着第四侧面形成的第四电极板EP4。

但是,所述显示面板DP可根据面板特性电极板的个数及形成位置等有所不同。

在制造工艺中在尺寸从属地取决于平台模块110(参照图3及图4)的尺寸的单张面板MP形成有多个所述显示面板DP,之后可通过切割等的工艺制造,所述单张面板MP可以是作为生产显示面板DP的基础的玻璃基板。

所述单张面板MP可以是存在多个相同尺寸的显示面板DP的单一类型或者混合各种尺寸的显示面板DP的混合类型,以将空白空间最小化提高缺陷检查的效率性,即提高取面效率。

例如,如图2所示,所述单张面板MP可以是如图2的(a)所示的2个98英寸显示面板混合的类型、如图2的(b)所示的3个65英寸显示面板和6个32英寸显示面板的混合类型、如图2的(c)所示的18个31.5英寸显示面板的单一类型、如图2的(d)所示的2个49英寸显示面板和2个75英寸显示面板的混合类型及如图2的(e)所示的3个65英寸显示面板和2个55英寸显示面板的混合类型,但是不必限于此,而是可以是适用各种尺寸的显示面板的混合类型的面板。

本发明的显示面板检查设备1000可针对上述各种组合的混合类型的单张面板MP的所有显示面板分别进行是否有缺陷的检查;以下,所述单张面板是由3个65英寸显示面板和2个55英寸显示面板形成的混合类型的情况作为代表示例进行说明。

2.显示面板检查设备

图3是用于说明本发明的显示面板检查设备的结构框图;图4是用于说明本发明的显示面板检查设备的图。

参照图3及图4,本发明的显示面板检查设备1000是如下的检查设备:通过背面吸附方式(即,面朝下(Face down)方式)无需更换探针单元PU1、PU2(参照图20)也可检查包括在单张面板MP内的各种尺寸的显示面板DP是否有缺陷,可将是否有缺陷的检查的准确度及速度最大限度提高,可包括检查工艺准备设备1100及检查工艺进行设备1200。

检查工艺准备设备1100可以是如下的设备:若在一面配置有至少一种种类的显示面板DP的单张面板MP的所述一面朝向上部的状态下所述单张面板MP的另一面被平台模块110吸附,则所述平台模块110进行旋转,使所述单张面板MP从所述正常状态变成所述一面朝向下部的状态的翻转状态,之后运送模块120接收所述翻转状态的所述单张面板MP保持所述翻转状态,同时向用于后续工艺的设备移动所述单张面板MP,其中所述显示面板DP沉积有用于形成有机发光层的有机物层。

检查工艺进行设备1200可以是如下的设备:由拾取模块130吸附通过所述运送模块120进入的所述单张面板MP的另一面,之后若通过所述拾取模块130的位置移动真空吸附模块140吸附所述翻转状态的所述单张面板MP,则通过所述真空吸附模块140的位置移动使所述显示面板DP的电极板接触于显示面板检查装置200的探针块PB(参照图22)的探针3002(参照图22),针对所述显示面板DP是否有缺陷进行检查。

另一方面,本发明的显示面板检查设备1000从将单张面板MP安装在平台模块110至所述单张面板MP通过运送模块120借助拾取模块130被真空吸附模块140吸附的构件定义为单张面板运送设备100;通过所述单张面板运送设备100被所述真空吸附模块140吸附的显示面板DP通过包括探针块组件2000及探针块装载单元3000的显示面板检查装置200进行是否有缺陷的检查的过程参照图20至图28进行具体说明。

图5及图6是用于说明提供于本发明的显示面板检查设备的检查工艺进行设备中的空气流动的图;其中,图5是图4的AA线示意剖面图,图6是图4的BB线示意剖面图。

与图3及图4一同参照图5及图6,检查工艺进行设备1200可包括:第一空间部300,显示面板DP的电极板和探针块PB(参照图22)探针3002(参照图22)接触,针对所述显示面板DP是否有缺陷进行检查;第二空间部400,可移动位置地设置视觉模块410,所述视觉模块拍摄作为所述是否有缺陷的检查对象的显示面板DP,以确认所述显示面板DP上是否存在污渍或者划痕等;其中,所述第二空间部400可位于所述第一空间部300的下部。

在此,举例说明所述视觉模块410可包括4个摄像头单元,所述摄像头单元根据作为拍摄对象的显示面板DP的尺寸决定工作距离(Working Distance,WD),因此可向上部或者下部进行位置移动。

另外,4个摄像头单元应对应于作为拍摄对象的显示面板DP的尺寸拍摄所述显示面板DP的全部区域,因此应分别位于作为拍摄对象的显示面板DP的1/4区域的中心部,为此可向前方或者后方、左方或者右方进行位置移动。另外,在需要的情况下,为了对应于作为拍摄对象的显示面板DP的旋转也可正转或者反转。

另一方面,在检查工艺准备设备1100及检查工艺进行设备1200中针对显示面板DP是否有缺陷的检查可在氮气环境下进行。

尤其是,针对检查工艺进行设备1200的情况,在第一空间部300及第二空间部400中所述氮气应该稳定循环,且无停留。

为此,所述检查工艺进行设备1200可包括:强制循环模块310,位于所述第一空间部300中的上部;第一循环管道模块320,为了在所述第一空间部300中循环所述氮气而连接上部和下部;第二循环管道模块420,连接所述第一空间部300和所述第二空间部400。

所述第二循环管道模块420使从所述第一空间部300流进所述第二空间部400的所述氮气重新流进所述第一空间部300进而可循环所述氮气,在所述第二循环管道模块420上可设置强制抽吸模块430。

在此,所述强制循环模块310及所述强制抽吸模块430为一种抽风机,所述强制抽吸模块420位于所述第二循环管道模块410上,抽吸从所述第一空间部300流进所述第二空间部400的所述氮气之后向所述第一空间部300排放。

据此,所述检查工艺进行设备1200会在均匀的氮气环境下进行显示面板的检查工艺。

另一方面,检查工艺准备设备1100及检查工艺进行设备1200在维护时需要工作人员进入内部,因此可转换为清洁干燥空气(CDA)环境。

3.单张面板运送设备

图7是通过提供于本发明的显示面板检查设备的单张面板运送设备由真空吸附模块吸附单张面板的过程的流程图。

首先,参照图3及图4,单张面板运送设备100可包括平台模块110、运送模块120、拾取模块130及真空吸附模块140等。

所述平台模块110,是以单张面板MP的一面朝向上部的正常状态吸附并固定所述单张面板MP的另一面的构件,所述单张面板MP的一面可配置有至少一种种类的显示面板DP,所述显示面板DP沉积有用于形成有机发光层的有机物层。

在此,所述单张面板MP的所述另一面整体可以是非沉积部。

所述平台模块110为了通过面朝下(Face down)方式检查所述显示面板可进行旋转,因此在以所述正常状态配置在所述平台模块110而被吸附的所述单张面板MP可以是所述一面朝向下部状态的翻转状态。

所述运送模块120可以是如下的构件:在所述平台模块110上吸附状态从所述正常状态变换为所述翻转状态的所述单张面板MP的所述另一面,之后将所述单张面板MP保持所述翻转状态的同时移动到用于检查是否有缺陷的第一位置。

所述拾取模块130可以是如下的构件:吸附通过所述运送模块120移动到所述第一位置的所述单张面板MP的所述另一面,之后保持所述翻转状态的同时移动到第二位置,所述第二位置是以所述第一位置为基准上升的位置,可使待后述的板形状的真空吸附模块140吸附所述翻转状态的所述单张面板MP。

所述真空吸附模块140可以是如下的构件:若所述翻转状态的单张面板MP通过所述运送模块120移动到所述第二位置,则以所述翻转状态保持平滑度的同时可吸附所述单张面板MP,之后通过与显示面板检查装置200的探针块PB的探针3002的相互作用针对所述显示面板DP是否有缺陷进行检查。

若通过所述真空吸附模块140以所述翻转状态吸附单张面板MP,则所述真空吸附模块140在将所述单张面板MP保持所述翻转状态的状态下通过位置移动使所述显示面板DP的电极板和所述探针块PB的探针3002接触,进而能够以所述翻转状态针对所述显示面板DP是否有缺陷进行检查。

在此,所述单张面板MP最终保持所述翻转状态的同时被真空吸附模块140吸附的原因是为了准确控制显示面板DP的位置用于检查显示面板DP是否有缺陷及保持显示面板DP的平滑度,而且还有如下的原因:如果以通过其他构件吸附单张面板MP而非真空吸附模块140的状态移动显示面板检查装置200,则在平滑度方面出现问题无法保障准确检查是否有缺陷。

以下,说明通过本发明的单张面板运送设备100单张面板MP被真空吸附模块140吸附的过程。

参照图7,通过本发明的单张面板运送设备100单张面板MP被真空吸附模块吸附的过程包括:第一步骤S10,单张面板MP以正常状态配置在平台模块110上;第二步骤S20,旋转所述平台模块110;第三步骤S30,运送模块120进入并吸附所述单张面板MP;第四步骤S40,所述运送模块120移动到第一位置;第五步骤S50,拾取模块130下降吸附所述单张面板MP;第六步骤S60,所述运送模块120返回;第七步骤S70,所述拾取模块130上升到第二位置;第八步骤S80,通过真空吸附模块140吸附所述显示面板DP;第九步骤S90,所述拾取模块130上升移动到第三位置。

以下,参照图8至图19具体说明上述的各个步骤。

图8是用于说明提供于本发明的单张面板运送设备的平台模块上以正常状态安装单张面板的状况的图。

参照图8,单张面板MP以正常状态配置在平台模块110上(S10)之后可吸附单张面板MP。

在此,为了便于说明,用阴影表示所述单张面板MP具有至少一个显示面板DP的一面。

另一方面,对于将所述单张面板MP配置在所述平台模块110上的方法不作特别限制,而是有各种方法,诸如在氮气环境下借助机器人装置等的自动方法或者借助工作人员的手动方法等。

所述平台模块110可包括多个平台单元112,所述多个平台单元112用于以所述正常状态吸附所述单张面板MP的所述另一面SF2;所述平台单元112分别相互间隔配置,以在彼此之间可形成第一空间S1。

例如,如图8所示,可形成9个所述平台单元112,但是不必限制于此,而是只要可稳定支撑需要支撑的所述单张面板MP不会因为自重导致中心部下沉的程度,即使改变个数也无妨。

在所述平台单元112可具有用于分别吸附所述单张面板MP的吸附垫等的吸附工具114,并且不限制所述吸附工具114的个数。

图9及图10是用于说明在图8的状况下通过平台模块的旋转正常状态的单张面板变换为翻转状态的状况的图。

参照图9及图10,所述平台模块110可在以正常状态吸附所述单张面板MP的状态下进行旋转R(S20),并且不限制旋转方向。

对于用于旋转所述平台模块110的驱动方法不作特别限制,例如,可利用公知的马达等进行旋转。

若所述平台模块110进行旋转,则以正常状态吸附的单张面板MP状态变换为沉积部所在的一面SF1朝向下部的状态的翻转状态。

所述单张面板MP在进行是否有缺陷的检查的期间将持续保持翻转状态,因此显示面板DP可通过面朝下(Face down)方式针对是否有缺陷进行检查。

图11是用于说明提供于本发明的单张面板运送设备的运送模块进入平台模块的状态的图;图12及图13是用于说明提供于本发明的单张面板运送设备的运送模块吸附翻转状态的单张面板的状况的图。

参照图11至图13,若通过所述平台模块110的旋转单张面板MP处于翻转状态,则运送模块120进入所述平台模块110之后吸附所述单张面板MP(S30)。

所述运送模块120可包括多个运送单元122,所述多个运送单元122插入于由所述平台单元112提供的第一空间S1用于吸附配置成翻转状态的所述单张面板MP的另一面SF2。

所述运送单元122与所述平台单元112相同可分别间隔配置。

例如,如图所示,可形成8个所述运送单元122,但是不必限制于此。

所述运送单元122进入由所述单张面板MP和所述平台单元112提供的第一空间S1之后可吸附所述单张面板MP的另一面SF2,并且如果需要吸附所述单张面板MP,则以上下方向进行位置移动也无妨。

在所述运送单元122可分别具有用于吸附所述单张面板MP的吸附垫等的吸附工具124,并且不限制所述吸附工具124的个数。

如上所述,若通过所述运送单元122吸附所述单张面板MP,则解除所述平台单元112吸附所述单张面板MP,因此所述单张面板MP与所述运送单元122的移动联动。

图14是用于说明提供于本发明的单张面板运送设备的运送模块移动到第一位置的状况的图。

参照图14,运送模块120以吸附翻转状态的单张面板MP的状态保持所述翻转状态的同时可移动到用于检查是否有缺陷的第一位置(S40)。

在此,所述第一位置可意味着以所述翻转状态的单张面板MP配置在真空吸附模块140及拾取模块130的位置为基准的下部上的位置,在之后的步骤中所述拾取模块130将所述翻转状态的所述单张面板MP保持所述翻转状态的同时可稳定的吸附所述单张面板MP。

图15及图16是用于说明提供于本发明的单张面板运送设备的拾取模块下降吸附翻转状态的单张面板的状况的图;图17是用于说明提供于本发明的单张面板运送设备的运送模块返回到原位置的状况的图。

参照图15及图16,拾取模块130位于第三位置的状态下通过下降通过真空吸附模块140之后可移动到第一位置,可吸附通过运送模块120移动到所述第一位置的翻转状态的单张面板MP(S50)。

所述拾取模块130可包括相互间隔配置的多个拾取单元132,以均匀地吸附所述单张面板MP的另一面SF2,进而防止所述单张面板MP下沉。

若由所述拾取模块130吸附所述单张面板MP,则如图17所示所述运送模块120解除吸附从所述单张面板MP分离可位置移动到原位置(S60)。

位置移动到原位置的所述运送模块120为了检查配置在其他单张面板的其他显示面板而进行动作。

图18是用于说明提供于本发明的单张面板运送设备的拾取模块上升到第二位置的状况的图。

参照图18,拾取模块130吸附翻转状态的单张面板MP之后通过上升可移动到第二位置(S70),因此真空吸附模块140可吸附所述单张面板MP(S80)。

在此,所述第二位置可以是以所述第一位置为基准通过所述拾取模块130上升到所述真空吸附模块140的位置,所述真空吸附模块140可通过所述拾取模块130稳定地以翻转状态吸附所述单张面板MP。

所述真空吸附模块140可具有用于吸附所述单张面板MP的吸附垫等的多个吸附工具。

图19是用于说明提供于本发明的单张面板运送设备的拾取模块上升到第三位置的状况的图。

参照图19,若移动到第二位置的所述单张面板MP的所述另一面SF2被所述真空吸附模块140吸附,则拾取模块130解除吸附从所述单张面板MP分离之后上升,可返回到所述第三位置(S90)。

然后,通过与所述真空吸附模块140及显示面板检查装置200相互作用可进行是否有缺陷的检查。

在此,所述相互作用可意味着真空吸附模块140进行位置移动实现与配置在单张面板MP的显示面板DP的电极板和探针块PB的探针3002的接触,进而针对显示面板DP是否有缺陷进行检查。

以下,具体说明通过显示面板检查装置200针对显示面板DP是否有缺陷进行检查的过程。

4.显示面板检查装置

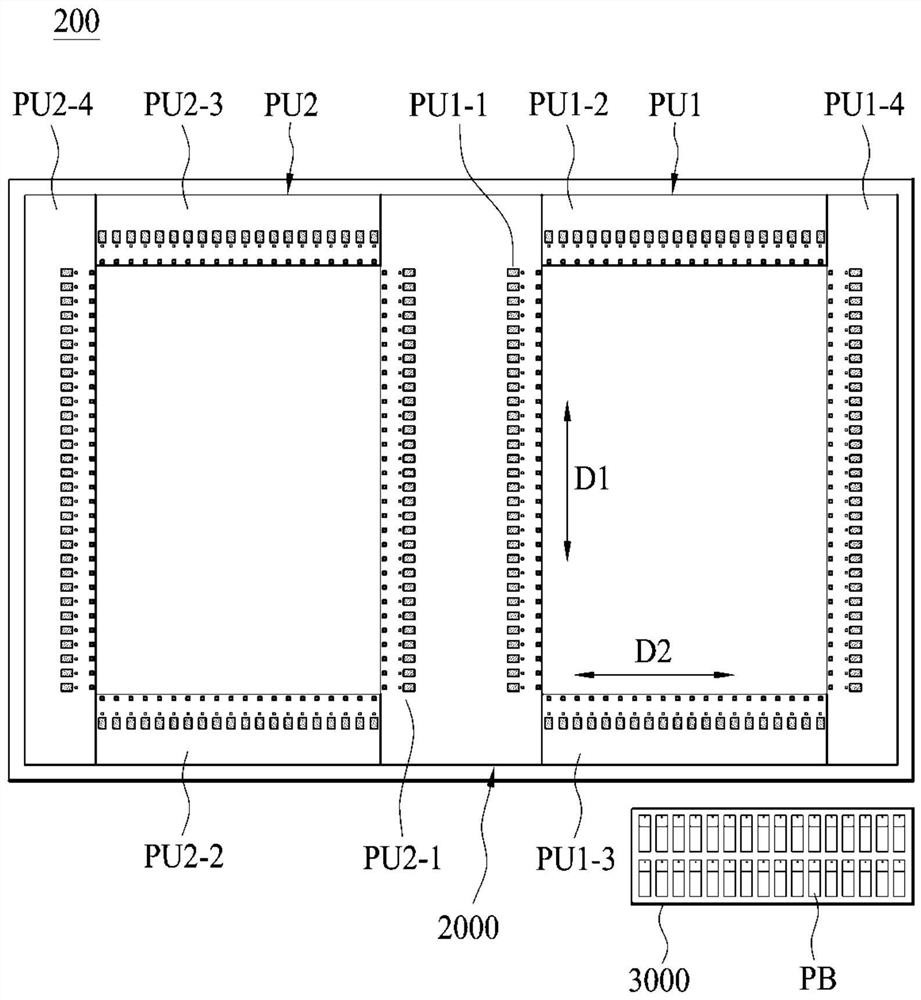

图20是用于说明提供于本发明的显示面板检查设备的显示面板检查装置的图。

参照图20,显示面板检查装置200为可检查LCD或者OLED等的装置,可适用于使用探针单元PU1、PU2及探针块PB检查显示面板的所有设备。

即,所述显示面板检查装置200不仅可适用于参照图1至图19说明的以面朝下(Face down)方式检查的设备,也可适用于以面朝上(Face up)方式进行检查的设备。

以下,举例说明所述显示面板检查装置200适用于参照图1至图19说明的以面朝下(Face down)方式检查的设备的状况。

所述显示面板检查装置200可包括探针块组件2000及探针块装载单元3000。

所述探针块组件2000是用于以所述翻转状态针对通过真空吸附模块140的位置移动移动到检查位置的显示面板DP是否有缺陷进行检查的结构,其中所述真空吸附模块140以单张面板MP的一面朝向下部的翻转状态吸附所述单张面板MP的另一面,所述探针块组件2000可包括:探针块PB,与所述显示面板DP的电极板接触;探针单元PU1、PU2,支撑所述探针块PB。

在此,所述探针块组件2000也可以是如下的结构:以面朝上(Face up)方式针对通过吸附单张面板MP的真空吸附模块的位置移动而移动到检查位置的显示面板DP是否有缺陷进行检查。

所述探针块装载单元3000为装载并保管各种种类的探针块PB的结构,可运出和运入装载的探针块PB。

为了对显示面板DP进行检查,在所述探针块PB装载于所述探针块装载单元3000的状态下选择所述探针块PB之后运出,可安装在所述探针单元PU1、PU2上的预定位置。

所述探针单元PU1、PU2可包括:用于检查显示面板DP的第一探针单元PU1;及在完成所述显示面板DP的检查之后检查尺寸不同的其他显示面板的第二探针单元PU2。

所述第一探针单元PU1可包括:横向D1配置的第1-1探针单元PU1-1、纵向D2配置的第1-2探针单元PU1-2、所述纵向D2配置的第1-3探针单元PU1-3及所述横向D1配置的第1-4探针单元PU1-4。

所述第二探针单元PU2可包括:横向D1配置的第2-1探针单元PU2-1、纵向D2配置的第2-2探针单元PU2-2、所述纵向D2配置的第2-3探针单元PU2-3及所述横向D1配置的第2-4探针单元PU2-4。

在此,如图所示,所述第1-1探针单元PU1-1及所述第2-1探针单元PU2-1也可形成单一单元。

装载于所述探针块装载单元3000的探针块PB基于作为检查对象的显示面板DP运出可安装在探针单元PU1、PU2上,探针块PB的运出及安装可通过未示出的运送安装工具实现。

运送安装工具可以是机器人臂等各种公知的工具,并且不作特别限制,例如,包括传送带或者轨道等。

以下,说明由在图20示出的显示面板检查装置200针对单张面板MP的65英寸显示面板和55英寸显示面板是否有缺陷进行检查的过程。

图21至图28是用于说明通过本发明的显示面板检查装置针对配置在单张面板的65英寸的显示面板和55英寸的显示面板是否有缺陷进行检查的状况的图。

首先,假设在一个单张面板MP包括3个65英寸显示面板和2个55英寸显示面板并且各个显示面板的电极板在各个侧面全部具备的情况进行说明,而且假设优先对65英寸显示面板进行检查并对所有65英寸显示面板的检查完成之后对55英寸显示面板进行检查来进行说明。

本发明的显示面板检查装置200为,由未示出的感应单元感应在单张面板MP包括有3个65英寸显示面板和2个55英寸显示面板。

所述感应单元可包括利用摄像头的拍摄单元及/或者各种感应单元等,在所述单张面板MP安装在平台模块110上之后在所述单张面板MP被吸附于所述真空吸附模块140的状态下向配置有所述探针单元PU、PU2的位置移动之前或者移动途中感应构成所述单张面板MP的显示面板DP的尺寸、显示面板DP的电极板的个数及形成位置等。

当然,针对由所述感应单元感应所述显示面板DP的电极板的个数及形成位置,如果是在显示面板检查装置200进行检查之前,则没有时间限制。

若由所述感应单元感应到构成所述单张面板MP的显示面板DP的尺寸及/或者种类,则由控制单元决定首先检查哪一种显示面板;以下,如上所述,举例说明决定65英寸显示面板是优先于55英寸显示面板的检查对象的状况。

通过所述控制单元感应到形成在单张面板MP的显示面板的尺寸及/或者种类,若在感应到的显示面板中优选检查65英寸显示面板,则所述控制单元基于由所述感应单元感应到的65英寸显示面板的电极板的个数及形成位置等在装载于探针块装载单元3000的探针块PB中选择需要检查的探针块PB,并在探针单元PU1、PU2上的安装区域SR中选择并决定应安装已选择的探针块的安装区域SR。

在此,所述安装区域SR分别为用于个别安装探针块PB的区域,所述探针单元PU1、PU2可具有多个安装区域SR,根据作为检查对象的显示器的种类、电极板的形成位置及个数等在特定安装区域SR不用安装探针块。

另一方面,若完成如上所述的过程,则所述控制单元控制第一探针单元PU1。

即,所述控制单元在固定所述第1-1探针单元PU1-1的状态下将所述第1-2探针单元PU1-2、所述第1-3探针单元PU1-3及所述第1-4探针单元PU1-4中的至少一个位置移动,将第一探针单元PU1配置到与配置在所述65英寸显示面板的电极板相对应的位置。

例如,如图21所示,所述控制单元在所述第1-1探针单元PU1-1固定在支撑板单元210上的状态下可在所述支撑板单元210上将所述第1-2探针单元PU1-2、所述第1-3探针单元PU1-3及所述第1-4探针单元PU1-4位置移动,而位置移动可以是通过直线移动的位置移动。

在此,所述位置移动可利用直线运动导轨、马达、滚珠丝杆、滚珠螺母等各种公知的构件实现,但是这仅是一示例,可适用各种公知的移动方式来实现。

所述第1-2探针单元PU1-2及所述第1-3探针单元PU1-3可以是彼此相向可接近预定距离,而第1-4探针单元PU1-4可向第1-1探针单元PU1-1接近预定距离。

在此,所述第1-4探针单元PU1-4在直线移动时可在所述第1-2探针单元PU1-2及所述第1-3探针单元PU1-3的下部实现位置移动,以防止与所述第1-2探针单元PU1-2及所述第1-3探针单元PU1-3发生干涉。

如上所述,若为了检查65英寸显示面板而完成第一探针单元PU1的位置移动,则控制单元控制所述运送安装工具,以通过运送安装工具使已选择的探针块PB安装在第1-1探针单元PU1-1上的已设定安装区域SR、第1-2探针单元PU1-2上的已设定安装区域SR、第1-3探针单元PU1-3上的已设定安装区域SR、第1-4探针单元PU1-4上的已设定安装区域S。

如图22及图23所示,探针块PB的安装可通过位置固定部3001、3003及引导部3005、3007的相互作用稳定实现;所述位置固定部3001、3003可包括:从所述探针块PB的底面凹陷形成的第一位置固定部3001;及从所述底面凸出形成的第二位置固定部3003。

所述引导部3005、3007可包括:从探针单元PU1、PU2的上面凸出形成的第一引导部3005;及从所述上面凹陷形成的第二引导部3007。

所述第一位置固定部3001与所述第一引导部3005匹配以及第二位置固定部3003与所述第二引导部3007匹配,进而可在所述探针单元PU1、PU2上的安装区域SR稳定地安装所述探针块PB。

所述探针单元PU1、PU2上的安装区域SR可具有引导部3005、3007,与形成在所述探针块PB的位置固定部3001、3003相互作用,以引导安装探针块PB的位置;针对使所述探针块PB稳定地安装在所述探针单元PU1、PU2的方式除了上述的方式以外还可适用其他公知的方式。

另一方面,从所述探针块装载单元3000运出所述探针块PB,若运出的所述探针块PB安装在所述探针单元PU1、PU2上的安装区域SR,则如图22及图23所示所述探针块PB的探针3002通过连接端子3006和电源施加部3009的电连接可进行电源施加。

所述电源施加部3009可以是形成有一种电源施加端子的电路基板,以在所述探针单元PU1、PU2上安装探针块PB的情况下针对所述探针块PB施加电源。

所述探针块PB可包括:探针3002,与显示面板的电极板接触;主体3004,支撑所述探针3002;连接端子3006,通过与所述电源施加部3009电连接对所述探针3002施加所述电源;及电路图案部3008,用于电连接所述探针3002和所述连接端子3006;其中,所述电路图案部3008可以是印刷电路基板。

在此,所述连接端子3006可形成有相同或者少于通过所述电源施加部3009被施加电源的电源施加端子的个数,所述电路图案部3008可以是在所述探针3002的个数少于所述电源施加端子的个数的情况下可只使施加于所述电源施加端子的电源的一部分施加于所述探针3002的印刷电路基板。

另一方面,在通过运送安装工具从探针块装载单元3000运出的探针块中安装在所述第1-4探针单元PU1-4的探针块PB从所述探针块装载单元3000运出,比安装在所述第1-2探针单元PU1-2或者所述第1-3探针单元PU1-的探针块PB更加以高度方向D3延长形成,进而可补偿以所述第1-2探针单元PU1-2及所述第1-3探针单元PU1-3为基准的所述第1-4探针单元PU1-4的所述高度方向D3的位置。

也就是说,作为检查对象的显示面板DP保持水平状态,在该状态下探针块PB的探针3002为了接触于所有电极板应该全部在相同的高度。

因为这种原因在位于比所述第1-2探针单元PU1-2及所述第1-3探针单元PU1-3相对低的位置的第1-4探针单元PU1-4的情况下,应该安装以高度方向D3比安装在所述第1-2探针单元PU1-2及所述第1-3探针单元PU1-3的探针块PB更加延长的探针块PB。

最终,在探针块PB应安装在第1-4探针单元PU1-4的情况下,控制单元应选择用于补偿高度方向D3的位置的探针块PB。

当然,应安装在所述第1-4探针单元PU1-4的探针块PB也可与间隔件等的另外的构件结合实现以高度方向D3比安装在所述第1-2探针单元PU1-2及所述第1-3探针单元PU1-3的探针块PB更加延长。

在上述中,说明了通过控制单元第一探针单元PU1配置在与配置在所述65英寸显示面板的电极板相对应的位置之后在所述第一探针单元PU1上安装探针块PB,但是不必限制于此,而是也可在所述探针块PB安装在所述第一探针单元PU1上之后安装有所述探针块PB的所述第一探针单元PU1配置在与配置在所述65英寸显示面板的电极板相对应的位置。

如图24所示,若完成在第一探针单元PU1上安装用于检查所述65英寸显示面板的探针块PB,则如图25所示所述第一探针单元PU1通过支撑板单元210的旋转R旋转180度。

若通过所述支撑板单元210的旋转完成所述第一探针单元PU1的旋转,则通过真空吸附模块140的位置移动65英寸显示面板的电极板与安装在第一探针单元PU1的探针块PB的探针3002接触,通过电源施加部3009施加电源针对是否有缺陷进行进行检查。

另一方面,如图26所示,在通过第一探针单元PU1针对65英寸显示面板是否有缺陷进行检查的途中第二探针单元PU2通过控制单元针对55英寸显示面板是否有缺陷准备进行检查。

控制单元在固定第2-1探针单元PU2-1的状态下将第2-2探针单元PU2-2、第2-3探针单元PU2-3及第2-4探针单元PU2-4中的至少一个进行位置移动,使第二探针单元PU2配置到与配置在所述55英寸显示面板的电极板相对应的位置。

例如,如图26所示,所述控制单元在所述第2-1探针单元PU2-1固定在支撑板单元210上的状态下可在所述支撑板单元210上将所述第2-2探针单元PU2-2、所述第2-3探针单元PU2-3及所述第2-4探针单元PU2-4位置移动,位置移动可以是通过直线移动的位置移动。

在此,所述位置移动可利用直线运动导轨、马达、滚珠丝杆、滚珠螺母等各种公知的构件实现,但是这仅是一示例,可适用各种公知的移动方式来实现。

所述第2-2探针单元PU2-2及所述第2-3探针单元PU2-3可彼此相向接近预定距离,并且第2-4探针单元PU2-4可向第2-1探针单元PU2-1接近预定距离。

在此,所述第2-4探针单元PU2-4在直线移动时可在所述第2-2探针单元PU2-2及所述第2-3探针单元PU2-3的下部实现位置移动,以防止与所述第2-2探针单元PU2-2及所述第2-3探针单元PU2-3发生干涉。

如上所述,若为了检查55英寸显示面板而完成第二探针单元PU2的位置移动,则控制单元控制所述运送安装工具,使选择的探针块PB通过运送安装工具安装在第2-1探针单元PU2-1上的已设定安装区域SR、第2-2探针单元PU2-2上的已设定安装区域SR、第2-3探针单元PU2-3上的已设定安装区域SR、第2-4探针单元PU2-4上的已设定安装区域SR。

结果,如图27所示,完成在第二探针单元PU2上安装用于检查所述55英寸显示面板的探针块PB,若通过第一探针单元PU1完成对所有65英寸显示面板的检查,则如图28所示通过支撑板单元210的旋转R第二探针单元PU2也旋转180度。

若通过所述支撑板单元210的旋转所述第二探针单元PU2完成旋转,则通过真空吸附模块140的位置移动55英寸显示面板的电极板与安装在第二探针单元PU2的探针块PB的探针3002接触,通过电源施加部3009施加电源针对是否有缺陷进行检查。

在此,进行用于检查其他尺寸的显示面板的准备模式,诸如安装在所述第一探针单元PU1的探针块PB通过运送安装工具移动到探针块装载单元3000等,并且反复如上所述的过程。

另一方面,在上述中举例说明了作为检查对象的显示面板DP的电极板全部形成在4个侧面,但是作为检查对象的显示面板DP的电极板也可只形成在4个侧面中的一部分的侧面,在这一情况当然也可只使用检查所需的一部分探针单元。

如下整理上述内容:

本发明的显示面板检查装置200是如下的装置:在探针单元PU1、PU2上选择性地安装检查所需的探针块PB,针对显示面板DP进行检查,若要对另一显示面板DP进行检查的情况下,无需换探针单元PU1、PU2,通过更换探针块PB更加便利地进行检查工作,进而可提高产量等。

为此,所述显示面板检查装置200可包括探针块组件2000及探针块装载单元3000,所述探针块组件2000可包括:与配置在显示面板DP侧面的多个电极板接触的多个探针块PB;及支撑所述多个探针块PB的探针单元PU1、PU2。

在此,为了对显示面板DP进行检查,在装载在各个所述探针块装载单元3000的探针块PB中选择所述多个探针块PB之后运出,并安装在用于针对所述显示面板DP是否有缺陷进行检查的位置存在的所述探针单元PU1、PU2上的预定位置。

所述探针单元PU1、PU2分别可具有用于个别安装探针块PB的多个安装区域SR,在所述多个安装区域SR中用于安装探针块PB的安装区域SR基于作为检查对象的显示面板DP的电极板的个数及形成位置选择。

另一方面,所述探针单元PU1、PU2可包括第一探针单元PU1及第二探针单元PU2,若通过所述第一探针单元PU1及安装在所述第一探针单元PU1上的探针块PB完成特定显示面板的检查,则为了检查尺寸不同的显示面板而进行旋转,以使所述第一探针单元PU1和所述第二探针单元PU2的位置相互交换,进而通过所述第二探针单元PU2及安装在所述第二探针单元PU2上的探针块PB进行所述另一显示面板的检查。

即,所述探针单元PU1、PU2无需与存在于外部的其他探针单元更换可进行针对所述特定显示面板及所述另一显示面板是否有缺陷进行检查。

当然,所述第一探针单元PU1或者所述第二单元PU2彼此无需交换位置,而是只更换为了检查而在当前安装的探针块PB,由此可针对与当前进行是否有缺陷的检查的显示面板不同尺寸的显示面板是否有缺陷进行检查。

在上述中说明的探针块组件2000是根据需求在探针单元上安装检查显示面板DP所需的多个探针块PB可进行所述显示面板DP的检查的组件,在以面朝下(Face down)或者面朝上(Face up)方式检查显示面板DP的所有的装置都可适用。

此时,所述探针块组件2000的控制方法可包括:第一步骤,在单张面板MP的至少一种种类的显示面板中,感应需要检查是否有缺陷的第一显示面板的多个电极板的个数及形成位置,所述显示面板具有沿着侧面形成的多个电极板;第二步骤,基于所述第一步骤的感应在装载于探针块装载单元的探针块中选择检查所需的探针块;第三步骤,基于所述第一步骤的所述感应结果在探针单元上的安装区域中选择应安装探针块的安装区域;及第四步骤,从所述探针块装载单元运出所述选择的探针块来安装在所述选择的安装区域。

在此,所述第四步骤可包括如下的步骤:在完成所述第一显示面板的检查之后,为了检查尺寸不同的第二显示面板,需要在安装在所述安装区域的探针块中不需要或者需要更换至少一种探针块的情况下,选择所述不需要或者需要更换的探针块之后运出装载于所述探针块装载单元。

另外,所述第四步骤可包括如下的步骤:在完成所述第一显示面板的检查之后,为了检查尺寸不同的第二显示面板,需要追加探针块的情况下,在装载于所述探针块装载单元的探针块中选择所述追加探针块,并选择应安装所述追加探针块的安装区域,之后将所述选择的追加探针块安装在所述选择的安装区域。

据此,所述探针块组件因为探针块的更换可对许多种类的显示面板是否有缺陷进行检查。

图29是用于说明对提供于探针块的探针施加电源的另一方法的图。

参照图29,探针块PB’的连接端子3106和电源施加部3109的连接可通过插座等的方式实现。

在此,在从探针块装载单元3000运出探针块PB’的情况下,运送安装工具夹持主体3104及连接端子3106之后,将所述主体3104安装在探针单元上的安装区域的同时将所述连接端子3106插入于电源施加部3109,以实现所述连接端子3106和所述电源施加部3109的电连接。

图30及图31是用于在探针单元上固定或者分离探针块的方法的图。

参照图30,探针单元的安装区域可被区划壁W相互区划,探针块PB通过第一固定工具3200及第二固定工具3300可固定及分离位置。

所述第一固定工具3200能够以高度方向D3进行位置移动,若以高度方向D3向下侧移动,则第二固定工具3300以铰链为基准进行旋转,进而可分离探针块PB。

参照图31,通过第三固定工具3400可固定及分离探针块PB的位置,并且通过所述第三固定工具3400的滑动加压探针块PB的加压工具3500进行旋转,可分离探针块PB。

在上述中以本发明的实施例为基准说明了本发明的结构和特征,但是本发明不限于此,并且可在本发明的思想范围内可进行各种改变或者变相,这对本发明所属技术领域的工作人员是显而易见的,因此表明如此的改变或者变相属于权利要求项的范围内。

- 检查显示面板的探针块组件

- 显示面板检查用探针块以及探针单元