主从结构的换热站智能供热控制器及控制方法

文献发布时间:2023-06-19 09:26:02

技术领域:

本发明涉及工业控制技术领域,具体涉及一种主从结构的换热站智能供热控制器及控制方法。

背景技术:

目前的供热控制系统都是以通用的PLC(可编程控制器)作为控制器,没有专门的控制器,而通用的PLC控制器都是以多个模块组成,如电源模块、CPU模块、AI模块、AO模块、DI模块、DO模块、通信模块等,导致控制器体积大、成本高、结构复杂,不能够针对供热控制系统的实际需求设计低成本、高性价比、结构简单的控制系统。另外,PLC只能实现较简单的控制算法,不能针对供热控制系统的控制量实现高精度的复杂控制算法。

发明内容:

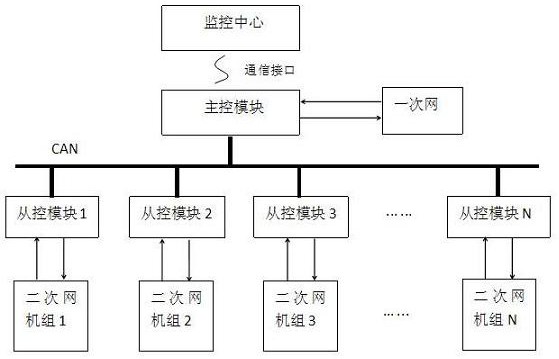

本发明的目的是提供一种主从结构的换热站智能供热控制器及控制方法,主要是由一个主控模块和若干个从控模块组成,主控模块与从控模块之间通过CAN总线进行通信。

上述的目的通过以下的技术方案实现:

一种主从结构的换热站智能供热控制器,其组成包括:主控模块、一组从控模块,所述的主控模块与一组所述的从控模块间通过CAN总线连接,所述的主控模块通过通信接口与监控中心连接,所述的主控模块与一次网连接,一组所述的从控模块分别与二次网机组对应连接,所述的主控模块通过RS232和USB接口与本地PC机通信,通过以太网和RS485总线与本地局域网或控制网络通信,通过GPRS和以太网接入INTERNET,所述的主控模块采集供水温度、供水压力、供水流量、回水温度、回水压力一次网模拟量,并控制一次网供水阀开度,保存相关数据信息,所述的从控模块采集供水温度、供水压力、供水流量、回水温度、回水压力二次网模拟量和泵运行状态、泵故障状态的二次网数字量,并控制循环泵和补水泵的启动、停止,并通过CAN总线与所述的主控模块通信。

所述的主从结构的换热站智能供热控制器,所述的主控模块包括MCU1,所述的MCU1分别与5V/3.3V LDO、2个四通道数字隔离器件、光耦隔离及电平转换电路1、按键、LCD显示模块、EERPOM、RTC电路、光耦隔离及电平转换电路2、4个双通道数字隔离器、PHY接口芯片连接,所述的PHY接口芯片与隔离变压器连接,3个所述的双通道数字隔离器分别与GPRS模块、232接口电路、485接口电路、CAN接口电路连接,所述的光耦隔离及电平转换电路2分别与继电器输出电路、三极管输出电路连接,2个所述的四通道数字隔离器件分别与多通道D/A转换器、多通道A/D转换模块连接,所述的5V/3.3V LDO与24V/5V隔离电源模块连接。

所述的主从结构的换热站智能供热控制器,所述的从控模块包括MCU2,所述的MCU2分别与所述的5V/3.3V LDO、2个所述的四通道数字隔离器件、所述的光耦隔离及电平转换电路1、所述的光耦隔离及电平转换电路2、所述的双通道数字隔离器连接,所述的双通道数字隔离器与所述的CAN接口芯片连接,所述的光耦隔离及电平转换电路2与所述的继电器输出电路连接,2个所述的四通道数字隔离器件分别与所述的多通道D/A转换器、所述的多通道A/D转换模块连接,所述的5V/3.3V LDO与所述的24V/5V隔离电源模块连接。

所述的主从结构的换热站智能供热控制器,所述的多通道D/A转换器功能

由AD5676R和XTR111芯片实现,所述的多通道A/D转换模块功能采用ADS8688芯片实现。

一种主从结构的换热站智能供热控制器及控制方法,该方法包括如下步骤:

设备上电后,进行MCU及外围器件的初始化,并读取存储在EEPROM中的系统配置参数,然后使能看门狗定时器WATCHDOG和系统时基,进入系统主循环程序;在主循环中,首先MCU进行按键处理和LCD模块显示界面,然后查询中断标志位,根据中断标志位的类别进行相应的处理,并根据不同时间基准,处理一次网模拟量和数字量的采集、二次网模拟量和数字量的采集及相应的数据发送,MCU对采集的一次和二次模拟量AI和数字量DI的限值及状态进行判断,如果超限或状态异常则启动报警和故障诊断程序,否则对采集的模拟量和控制对象进行PID运算并输出相应控制量AO/DO给相应的执行器;最后,系统进行状态更新,并保存新的状态参数至EEPROM,清看门狗定时器WATCHDOG。

有益效果:

1.本发明是一种主从结构的换热站智能供热控制器及其控制方法,该结构是由一个主控模块和若干个从控模块组成,主控模块与从控模块之间通过CAN总线进行通信,由于主控模块和从控模块间采用两线制CAN总线连接,可以根据机组数灵活扩展从控模块的数量,使得设备体积小、结构简单、便于安装维护。

本发明由于该控制器针对换热站控制采用的主从结构设计,使得设备成本低、性价比高。

本发明的供热控制器针对换热站特点采用主从结构控制方式设计,降低了控制系统成本、提高了系统控制精度。

本发明由于控制器采用先进的多通道D/A转换器、多通道A/D转换器,能够使得模拟量的采样和转换精度高,提高了供热控制器的控制效果。

本发明由于控制器采用模糊控制的PID控制算法,使得系统控制精度高、响应快,克服了现有技术的PLC只能实现较简单的控制算法,不能针对供热控制系统的控制量实现高精度的复杂控制算法的弊病。

附图说明:

附图1是本发明的拓扑示意图。

附图2是本发明中的主控模块原理框图。

附图3是本发明中的从控模块原理框图。

附图4是本发明的工作流程图。

具体实施方式:

实施例1:

一种主从结构的换热站智能供热控制器,其组成包括:主控模块、一组从控模块,所述的主控模块与一组所述的从控模块间通过CAN总线连接,所述的主控模块通过通信接口与监控中心连接,所述的主控模块与一次网连接,一组所述的从控模块分别与二次网机组对应连接,所述的主控模块通过RS232和USB接口与本地PC机通信,通过以太网和RS485总线与本地局域网或控制网络通信,通过GPRS和以太网接入INTERNET,所述的主控模块采集供水温度、供水压力、供水流量、回水温度、回水压力一次网模拟量,并控制一次网供水阀开度,保存相关数据信息,所述的从控模块采集供水温度、供水压力、供水流量、回水温度、回水压力二次网模拟量和泵运行状态、泵故障状态的二次网数字量,并控制循环泵和补水泵的启动、停止,并通过CAN总线与所述的主控模块通信。

实施例2:

根据实施例1所述的主从结构的换热站智能供热控制器,所述的主控模块包括MCU1,所述的MCU1分别与5V/3.3V LDO、2个四通道数字隔离器件、光耦隔离及电平转换电路1、按键、LCD显示模块、EERPOM、RTC电路、光耦隔离及电平转换电路2、4个双通道数字隔离器、PHY接口芯片连接,所述的PHY接口芯片与隔离变压器连接,3个所述的双通道数字隔离器分别与GPRS模块、232接口电路、485接口电路、CAN接口电路连接,所述的光耦隔离及电平转换电路2分别与继电器输出电路、三极管输出电路连接,2个所述的四通道数字隔离器件分别与多通道D/A转换器、多通道A/D转换模块连接,所述的5V/3.3V LDO与24V/5V隔离电源模块连接。

实施例3:

根据实施例2所述的主从结构的换热站智能供热控制器,所述的从控模块包括MCU2,所述的MCU2分别与所述的5V/3.3V LDO、2个所述的四通道数字隔离器件、所述的光耦隔离及电平转换电路1、所述的光耦隔离及电平转换电路2、所述的双通道数字隔离器连接,所述的双通道数字隔离器与所述的CAN接口芯片连接,所述的光耦隔离及电平转换电路2与所述的继电器输出电路连接,2个所述的四通道数字隔离器件分别与所述的多通道D/A转换器、所述的多通道A/D转换模块连接,所述的5V/3.3V LDO与所述的24V/5V隔离电源模块连接。

实施例4:

根据实施例2所述的主从结构的换热站智能供热控制器,所述的多通道D/A

转换器功能由AD5676R和XTR111芯片实现,所述的多通道A/D转换模块功能采用ADS8688芯片实现

实施例5:

一种利用实施例1-4所述的主从结构的换热站智能供热控制器的控制方法,设备上电后,进行MCU及外围器件的初始化,并读取存储在EEPROM中的系统配置参数,然后使能看门狗定时器WATCHDOG和系统时基,进入系统主循环程序。在主循环中,首先MCU进行按键处理(按键采用中断方式检测)和LCD模块显示界面,然后查询中断标志位,根据中断标志位的类别(485接收中断、232接收中断、以太网接收中断、GPRS接收中断、CAN接收中断)进行相应的处理,并根据不同时间基准,处理一次网模拟量和数字量的采集、二次网模拟量和数字量的采集及相应的数据发送(485、232、以太网、GPRS、CAN),MCU对采集的一次和二次模拟量AI和数字量DI的限值及状态进行判断,如果超限或状态异常则启动报警和故障诊断程序,否则对采集的模拟量和控制对象进行PID运算并输出相应控制量AO/DO给相应的执行器。最后,系统进行状态更新,并保存新的状态参数至EEPROM,清看门狗定时器WATCHDOG。

所述的主从结构的换热站智能供热控制器,其技术方案是一种主从结构的换热站智能供热控制器由主控模块和从控模块组成,主控模块与从控模块间通过CAN总线进行通信,如附图1所示;

主控模块完成如下功能:采集一次网模拟量,如供水温度、供水压力、供水流量、回水温度、回水压力等物理量,并控制一次供水阀开度;通过CAN接口与从控模块通信;通过RS232和USB接口与本地PC机通信;通过以太网和RS485总线与本地局域网或控制网络通信;通过GPRS和以太网接入INTERNET;保存相关数据信息等;

从控模块完成二次网模拟量,如供水温度、供水压力、供水流量、回水温度、回水压力等物理量和数字量,如泵运行状态、泵故障状态等的采集,并控制相应循环泵、补水泵的启动、停止;通过CAN总线与主控模块通信;

如附图2所示,主控模块由MCU1、24V/5V隔离电源模块2、5V/3.3V LDO3、多通道A/D转换模块4、四通道数字隔离器件5、光耦隔离及电平转换电路6、多通道D/A转换器7、光耦隔离及电平转换电路8、继电器输出电路9、三极管输出电路10、双通道数字隔离器11、485接口电路12、232接口电路13、GPRS模块14、PHY接口芯片15、隔离变压器16、按键17、LCD显示模块18、EERPOM19、RTC电路20和CAN接口电路21组成;

主控模块MCU1作为供热控制器的核心器件,选用ST公司的STM32F107VCT6 ARM7芯片,该芯片基于ARM Cotex-M3内核,达72MHZ主频,256K字节Flash,64K字节SRAM,主要实现模拟量和数字量的采集、处理、输出量的控制、通信及系统控制算法的实现等功能;24V/5V金升阳隔离电源模块2,选择URB2405-6W型号,实现将24VDC转为5VDC为MCU外围模块供电,同时实现输入电源与主控模块电源的隔离;5V/3.3V LDO3采用AMS1117电源芯片,将5VDC转为3.3VDC为MCU1供电;多通道A/D转换模块4,选用TI公司ADS8688八通道A/D转换器,输入范围可设置,可菊花链形式扩展,实现8路模拟量的采集,分辨率为16bit,采样速率可达1Msps,输入0~5V电压信号或4~20mA电流信号可选;四通道数字隔离器件5,选用ISO7341,实现SPI总线的隔离;光耦隔离及电平转换电路6实现数字信号的输入、电平转换及输入信号与MCU1核心控制模块的隔离;多通道D/A转换器7,选择ADI公司的AD5676R,16位,8通道,单极性电压输出DA转换芯片,实现多通道数字量转换为电压模拟量,通过外接XTR111可实现V/I转换,实现4~20mA电流模拟量的输出,进而实现模拟信号为0~5V电压信号和0~20mA电流信号输出可选;光耦及电平转换电路8,光耦选用TLP181,实现输出数字量的隔离及电平转换功能;继电器输出电路9,通过ULN2003驱动实现继电器输出;三极管输出电路10,通过选择合适的驱动能力的三极管,实现NPN(PNP)输出;双通道数字隔离器件11,选用ISO7221,实现MCU1与外围接口模块间UART接口的数字隔离;485接口电路12,选用MAX491,实现UART与RS485间电平转换;232接口电路13,选用MAX3232,实现UART与RS232间电平转换;GPRS模块14,选用SIMCOM公司的SIM800C模块,实现GPRS通信功能;PHY接口芯片15和隔离变压器16实现以太网接口通信功能,其中PHY接口芯片选用TI公司的DP83848I接口芯片;按键17和LCD显示模块18实现人机接口功能,如参数设置、状态参数查询等功能;EERPOM19用来存储相关配置参数,选用ATMEL公司的AT24C256;RTC电路20,选用PCF8563,为系统提供实时时钟;CAN接口电路21,选用SN65HV1050芯片及相关保护电路,实现与从控模块进行CAN总线通信功能;

如附图3所示,从控模块由MCU21、24V/5V隔离电源模块2、5V/3.3V LDO3、多通道A/D转换模块4、四通道数字隔离器件5、光耦隔离及电平转换电路6、多通道D/A转换器7、光耦隔离及电平转换电路8、继电器输出电路9、双通道数字隔离器10、CAN接口芯片11组成。

从控模块MCU21,选择ST公司的STM8S208,实现二次网输入量的采集及与主控模块通信功能;24V/5V隔离电源模块2,选用金升阳隔离电源模块URB2405-3W;5V/3.3V LDO3选用AMS1117;多通道A/D转换模块4,选用TI公司ADS8688八通道A/D转换器,实现8路0~5V电压信号或4~20mA电流信号采集;四通道数字隔离器件5,选用ISO7341,实现SPI总线的隔离;光耦隔离及电平转换电路6,光耦选用TLP181,实现输出数字量的隔离及电平转换功能;多通道D/A转换器7,选择ADI公司的AD5676R,16位,8通道,单极性电压输出DA转换芯片,实现多通道数字量转换为电压模拟量,通过外接XTR111可实现V/I转换,实现4~20mA电流模拟量的输出,进而实现模拟信号为0~5V电压信号和4~20mA电流信号输出可选;光耦隔离及电平转换电路8,光耦选用TLP181,实现输出数字量的隔离及电平转换功能;继电器输出电路9,通过ULN2003驱动实现继电器输出;双通道数字隔离器10,选用ISO7221,实现MCU2与外围接口模块间UART接口的数字隔离;CAN接口芯片11,选用SN65HV1050芯片及相关保护电路,实现与主控模块进行CAN总线通信功能。

- 主从结构的换热站智能供热控制器及控制方法

- 一种智能换热站控制器及控制方法