基于热分解反应的热防护耦合开式布雷顿发电系统

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及发电系统技术领域,具体为一种基于热分解反应的热防护耦合开式布雷顿发电系统。

背景技术

高超声速飞行器在高声速飞行的状态下,由于粘性摩擦、激波流动和气动燃烧的共同作用,导致高超声速飞行器的主结构通常处于极端恶劣的高温环境中。例如,当飞行马赫数达到8Ma时,高超声速飞行器鼻锥处的最高温度可升至1800℃,超燃冲压发动机燃烧室的温度则更是高达2800℃。而对于长程火箭的固体燃料发动机,一旦点火,高燃速火药装载段和长尾喷管可能要承受高达3500℃的温度。

高超声速飞行器主结构极端恶劣的热工况(亦称为“热障”),对热防护技术形成了严峻挑战。现有的被动式热防护,即敷设烧蚀材料吸热、布置绝热材料隔热的方法不仅难以保障飞行器运行时主结构的强度、刚度与安全可靠性,还要占用运载平台的重量;被动式热防护基本上已经无法满足高超声速飞行器的发展要求,对于采用被动式热防护的高温固体火箭发动机,长尾喷管的故障可以占据整个固体火箭发动机故障率的1/2,其重量更是占据了固体火箭发动机整机重量的1/3。因此,要实现高超声速飞行器跨越式发展,必须突破热障,以实现在高马赫数飞行状态下对高超声速飞行器重要部件的高效热防护,保证飞行器的主结构在高速飞行时的强度、刚度和抗失效性能。

同时,在高马赫数飞行状态下,高超声速飞行器的耗电量巨大,由于高超声速飞行时会产生强大的诱导力矩,为了在更宽飞行空域内提升稳定性、克服作动器饱和所造成的不利影响,现今高超声速的飞行系统除了使用电传气动舵面,又集成了推力矢量、变惯量与微喷管控制、智能材料自适应机翼等多种先进的控制手段。在上述因素的共同作用下,高超声速飞行器飞行控制系统的电功率要求远超同时代的跨声速战机,估计可达50-100kW。另外,对于高超声速飞行器的机载雷达系统,其峰值功率可以高达50-100kW,再结合飞控系统、机载雷达、计算机模块以及机上其它用电器的总体能量消耗,飞行器整机用电功率可能不低于0.3MW。然而,对于高超声速飞行器,无论使用超燃冲压发动机还是固体火箭发动机,在高马赫数的飞行状态下,发动机内所有旋转部件都要停止工作,这意味着高超声速飞行器无法依靠发动机转子的机械能生产足量电能。

发明内容

针对现有技术中存在的问题,本发明提供一种基于热分解反应的热防护耦合开式布雷顿发电系统,结合碳酸氢铵热分解反应、多组分多次相变、涡动对流等强烈吸热机理实现高性能热防护,通过微型涡轮发电机进行热—功—电转换解决高马赫数状态下的电能供应。

本发明是通过以下技术方案来实现:

一种基于热分解反应的热防护耦合开式布雷顿发电系统,包括蒸汽发生器、涡轮发电机和喷管;

所述蒸汽发生器设置在飞行器预定位置,其包括壳体,以及填充在壳体中的热解工质,热解工质与飞行器换热并分解产生热解产物,壳体上设置有热解产物的输出口,输出口与涡轮发电机的输入端连接,涡轮发电机的排气口与喷管连接。

优选的,所述热解工质为碳酸氢铵、干冰、氯化铵或高氯酸铵,或者以上工质组成的混合物。

优选的,所述热解工质为碳酸氢铵,碳酸氢铵为颗粒状或块状的多孔结构。

优选的,所述碳酸氢铵中混合有钝感剂。

优选的,所述壳体中还设置有热膨胀骨架,其包括骨架,以及设置在骨架上分枝,骨架与壳体连接,分枝呈根须状伸入至热解工质中。

优选的,所述热膨胀骨架的材质为高膨胀陶瓷。

优选的,所述蒸汽发生器设置在飞行器高温壁面的夹层中,或飞行器的高温腔室内。

优选的,所述涡轮发电机为微型涡轮发电机。

与现有技术相比,本发明具有以下技术效果:

本发明提供的一种基于热分解反应的热防护耦合开式布雷顿发电系统,包括串联的蒸汽发生器、涡轮发电机和喷管,蒸汽发生器内部填充热解工质,并设置在飞行器的高温区域,当飞行器处于高马赫数飞行状态,蒸汽发生器的壳体与飞行器换热,实现对飞行器降温的目的,同时其内部的热解工质分解,生产热解产物,热解产物在壳体有限空间内升温升压并朝向低压区流动,在流动的过程中实现二次换热,并形成过热的气态混合工质。气态混合工质进入涡轮发电机发电,做功后的乏气通过喷管排出,为飞行器提供辅助推力。该系统在热防护方面,整体热容量及表面换热系数比再生式冷却高一个数量级以上;在供电性能方面,利用微型高速涡轮发电机能够输出大功率电能。

附图说明

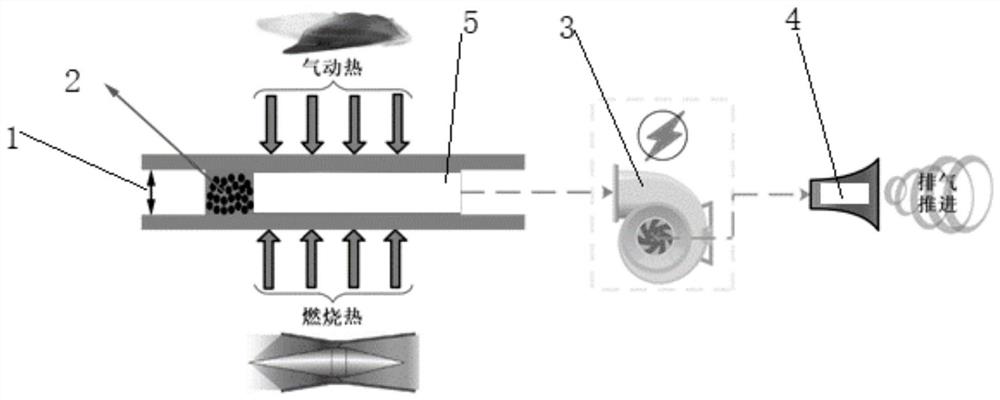

图1为本发明发电系统的结构图;

图2为本发明热解混合工质热功转换过程的示意图。

图中:1、夹层;2、热解工质;3、涡轮发电机;4、喷管;5、蒸汽发生器。

具体实施方式

下面结合附图对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

参阅图1和2,一种基于热分解反应的热防护耦合开式布雷顿发电系统,包括蒸汽发生器5、涡轮发电机3和喷管4。

蒸汽发生器5设置在飞行器预定位置,其包括壳体,以及填充在壳体中的热解工质2,壳体上设置有热解产物的输出口,输出口与涡轮发电机3的输入端连接,涡轮发电机3与排气口与喷管4连接。

飞行器表层高温通过壳体传导至蒸汽发生器5内部,使热解物质分解,进而对飞行器起到降温的作用,同时经过换热后的热解产物导入涡轮发电机3中进行发电,发电后的排气通过喷管排出,为飞行器提供动力。

所述热解工质2为干冰、氯化铵、高氯酸铵或碳酸氢铵,或者以上多种组分组成的混合物。

所述热解工质2优选为碳酸氢铵,碳酸氢铵为颗粒状或块状的多孔介质结构。

碳酸氢铵通过热分解反应释放冷量,并分解产生的多相多组分混合工质,混合工质为气—液—超临界状态,通过多组分多相流体的多次相变和强涡动对流吸收热量,作为高效热防护的介质。碳酸氢铵热分解化学反应、热解产物相变与强制对流过程,吸收大量气动热和燃烧热;热解产物在蒸汽发生器的高温环境和几何约束的作用下,发生容积受限条件下的吸热膨胀过程,工质压力大幅提高。

为防止碳酸氢铵固体在高温环境下热解速率过快发生闪爆,在碳酸氢铵中掺杂了钝感剂,从化学动力学的机理上抑制碳酸氢铵固体的受热分解反应速率。

所述的蒸汽发生器5采用轻量化、小型化的高效换热结构,安装在高超声速飞行器高温壁面的夹层1中,或者高超声速飞行器的高温腔室内。

在蒸汽发生器5的壳体中,还设置有热膨胀骨架,热膨胀骨架预埋在热解工质2中,热膨胀骨架受热膨胀使热解工质充分与高温壳体接触,提高换热效率,防止发生传热恶化。

热膨胀骨架包骨架,以及设置在骨架上分枝,分枝呈树杈状伸入至碳酸氢铵中,骨架的两端与壳体的两侧固接。

为实现热膨胀骨架的基本功能,所述的热膨胀骨架呈树根状,骨架的分枝结构伸入至碳酸氢铵中,骨架的两端通过金属壳体上的固定点与壳体连接,由此通过热传导、热辐射感应金属壳体温度变化。当热解工质与金属壳体脱离接触,金属壳体温度升高,热膨胀骨架受热膨胀,对热解工质形成挤压作用,使其与金属壳体恢复接触。

热膨胀骨架在材料选用上,为了保持碳酸氢铵和壳体的接触,采用高膨胀陶瓷制成。

所述涡轮发电机3为高速微型涡轮发电机,采用向心式透平机耦合高速电机的TA构型,并作为高超声速飞行器的一个主要机载电源。微型涡轮发电机采用蒸汽发生器排出的多组分过热混合气体,作为向心式透平级热能—机械功—电能转换的介质。

所述的喷管4和高超飞行器的姿态轨迹控制系统以气体传输管路相互关联,系统运行时排出喷管的气流通过气体传输管路高速喷出,产生额外的姿态轨迹控制力,喷管4吸入微型涡轮发电机排出的高温乏气作为深度膨胀的工质。

下面对本发明的一种基于热分解反应的热防护耦合开式布雷顿发电系统的工作原理进行详细的阐述。

工作过程主要包括三个阶段,蒸汽发生、蒸汽膨胀做功、排气推进三个阶段。

蒸汽发生阶段:贮存在蒸汽发生器5中的碳酸氢铵,吸收飞行器壳体产生的气动热和发动机产生的燃烧热,发生快速热分解反应,首先生成二氧化碳(CO

蒸汽膨胀阶段:过热的气态混合工质进入微型涡轮发电机,推动微型涡轮及发电转子高速旋转,实现热能—机械功—电能转化,并将电能输送给飞行器,将其作为飞行器的主要机载电源。

排气推进阶段,型涡轮发电机的排气进入喷管组,将剩余的热能和压力能进一步转化为动能,通过喷管排出系统,由此产生推力,为飞行器提供辅助动力。

本发明提供的一种基于热分解反应的热防护耦合开式布雷顿发电系统,结合碳酸氢铵热分解反应、多组分多次相变、涡动对流等强烈吸热机理实现高性能热防护,通过微型涡轮发电机进行热—功—电转换解决高马赫数状态下的电能供应。

本发明的基于热分解反应的热防护耦合开式布雷顿发电系统具有以下优点:

首先,提升高超声速飞行器热防护能力:利用碳酸氢铵的热解、固-液与液-汽相变、强涡动对流等强烈吸热机理,实现高超声速飞行器的复合式高效热防护,为提高燃烧温度上限创造条件。

其次,改善电源性能,高速微型涡轮发电机可以实现高比功率热电转换。相比于化学电池,其峰值输出功率、瞬时启动速度等暂态性能将得到显著改进。同时相比于化学电池,该系统还具有高可靠性、耐贮存的优点,可提高供电系统整体的可靠性。

另外,提供额外推力,提升高超声速飞行器机动性能,通过微喷管飞控系统将喷管排气加以利用,可成为新动力源。

最后,该发电系统采用开式循环,无需冷源,利用热解气化膨胀升压,无需压缩机,热效率、机组运行的整体可靠性提高,机组的附加重量降低,适应缺乏冷源的工作环境。

以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

- 基于热分解反应的热防护耦合开式布雷顿发电系统

- 基于热分解反应的热防护耦合开式布雷顿发电系统