一种五轴激光超声自动化检测设备及方法

文献发布时间:2023-06-19 09:26:02

技术领域

本发明属于无损检测领域,具体涉及一种五轴激光超声自动化检测设备及方法。

背景技术

无损检测是一种在不破坏被测对象使用性的前提下进行结构完整性、连续性、可靠性评价方法,被广泛用于各种工程结构件的检测。激光超声技术是利用脉冲激光束作用在被检测件上,产生热弹效应并激励出超声波,基于光干涉原理获得超声波信号的方法,是一种非接触、高精度、无损伤的超声无损检测技术。激光超声结合超声检测的高精度和光学检测非接触的优点,具有纳米级的高灵敏度、高检测带宽的优点。

为了提高检测质量及检测效率、节约人力,开展激光超声自动化检测十分必要。然而现有的激光超声检测系统多采用机械手等方式进行自动化检测。这种检测方式,被检测物往往固定不动,在面对尺寸较大、结构复杂、曲面较多的工件时,由于机械手尺寸及运动方式限制,激光束无法照射到被检测工件所有检测部位,需要在检测过程中人工操作改变被检测物姿态,检测效率、检测精度都会明显下降,甚至由于激光无法始终垂直照射于工件表面而导致缺陷分辨率大幅降低。如果为了实现大尺寸工件检测而采用多个机械手集成的方式,又会成倍地提高系统开发难度及检测成本。现有的激光超声自动化检测设备在自动化水平及检测效率方面还存在很大不足,十分影响检测的准确性,不能适应当下工程应用高效、高精度、低成本、完全自动化的需求。

发明内容

为了解决背景技术中的问题,本发明目的是提供了一种五轴激光超声自动化检测设备及方法,在低成本、高精度条件下实现激光超声检测完全自动化,可检测大尺寸、复杂结构工件,且检测过程无需人工干预,大幅度提高缺陷检测的效率、精度。

为实现上述目的,本发明采用如下的技术方案:

一种五轴激光超声自动化检测设备,包括五轴运动平台、工控机、脉冲激励激光器、激光超声信号接收器和控制单元;其中,所述激励脉冲激光器、激光超声信号接收器、五轴运动平台均与工控机相连;

五轴运动平台包括具有z轴方向平动自由度、y轴方向平动自由度和x轴方向转动自由度摆头和具有x轴方向平动自由度和z轴方向转动自由度的工作台,摆头位于工作台上方,脉冲激励激光器包括激光发射头,激光发射头设置在摆头上。

本发明进一步的改进在于,五轴运动平台还包括工作台旋转电机、工作台滑轨、工作台直线电机、立柱、摆头水平方向直线电机、摆头水平滑轨、摆头竖直滑轨、摆头竖直方向直线电机以及摆头旋转电机;其中,工作台设置在工作台滑轨上,工作台上设置有工作台旋转电机,工作台滑轨上还设置有工作台直线电机;

工作台滑轨一侧设置有立柱,立柱上设置有摆头竖直方向直线电机和摆头竖直滑轨;摆头和摆头水平方向直线电机设置在摆头水平滑轨上,摆头水平滑轨设置在摆头竖直滑轨上;

摆头旋转电机设置在摆头上。

本发明进一步的改进在于,工作台旋转电机能够驱动工作台进行z轴方向转动;

工作台直线电机能够驱动工作台沿着工作台滑轨进行x轴方向平动;

摆头水平方向直线电机能够驱动摆头沿着摆头水平滑轨进行y轴方向平动;

摆头竖直方向直线电机能够驱动摆头水平滑轨沿着摆头竖直滑轨进行z轴方向平动;

摆头旋转电机能够驱动摆头进行绕x轴方向转动。

本发明进一步的改进在于,脉冲激励激光器还包括激光器主机,激光器主机设置在五轴运动平台一侧,激光发射头与激光器主机之间通过光纤相连。

本发明进一步的改进在于,通过改变摆头与工作台之间的三维空间位置,使得激光发射头射出的亚纳秒级激光束垂直照射于固定在工作台上的被检测工件表面的被检测部位,激发超声波。

本发明进一步的改进在于,激光超声信号接收器包括振镜、反射镜与激光测振仪;激光测振仪发射出的激光束通过反射镜反射入振镜中,振镜使得激光束照射在检测位置。

本发明进一步的改进在于,激励脉冲激光器照射点与激光测振仪照射点之间间距一定距离。

本发明进一步的改进在于,还包括控制单元,控制单元连接有控制单元电源;控制单元包括激励脉冲激光器控制器、五轴运动平台控制器及信号采集控制器;激励脉冲激光器控制器与激励脉冲激光器相连,激励脉冲激光器控制器通过RS通讯协议与工控机通讯;五轴运动平台控制器与五轴运动平台相连,五轴运动平台控制器通过RS通讯协议与工控机通讯;信号采集控制器与激光超声信号接收器相连,信号采集控制器通过SMA接口与工控机通讯。

本发明进一步的改进在于,工作台滑轨底部设置有支撑脚。

一种五轴激光超声自动化检测方法,脉冲激励激光器激发脉冲激光束垂直照射于固定在工作台上的被检测工件表面,产生热弹效应激发超声波;激光超声信号接收器发射检测激光束,接收超声信号;脉冲激光束扫查被检测工件表面,检测激光束扫查被检测工件所有检测点的激光超声波信号;将激光超声信号接收器采集到的超声波信号传输至工控机,对超声波信号进行处理,得到被检测工件的缺陷信息。

与现有技术相比,本发明的有益效果在于:

(1)本发明提供的五轴激光超声自动化检测设备,采用具有摆头、工作台两部分的五轴运动平台作为激光超声检测扫查平台,将激励脉冲激光器发射头固定在摆头上、被检测工件放置在工作台上,摆头与工作台两部分相互独立又协同工作,从而能够在无人工干预的情况下实现对大型复杂结构的全方位自动扫描,同时能够使激光束始终垂直照射与工件表面,保证能量效率和信号分辨率,提高检测效率和缺陷识别精度。

(2)本发明中激励脉冲激光器的激光器发射头固定在摆头上,通过控制摆头运动姿态来控制激励激光束照射方向和位置;激光超声信号接收器可控制激光束光路;激励脉冲激光器和激光超声信号接收器独立控制、可调,统一接收工控机指令,便于灵活调整激励光束和检测光束位置,从而能够针对不同结构、尺寸的工件以及不同形状、方向的缺陷激励并接收理想的超声波。

(3)本发明通过控制单元控制激励脉冲激光器、激光超声信号接收器和五轴运动平台,能够同步控制检测轨迹,采集检测点的位置数据、超声信号,保证检测数据和检测位置、时间的统一、对应,提高后续数据处理、缺陷分析的可靠性和准确性。

附图说明

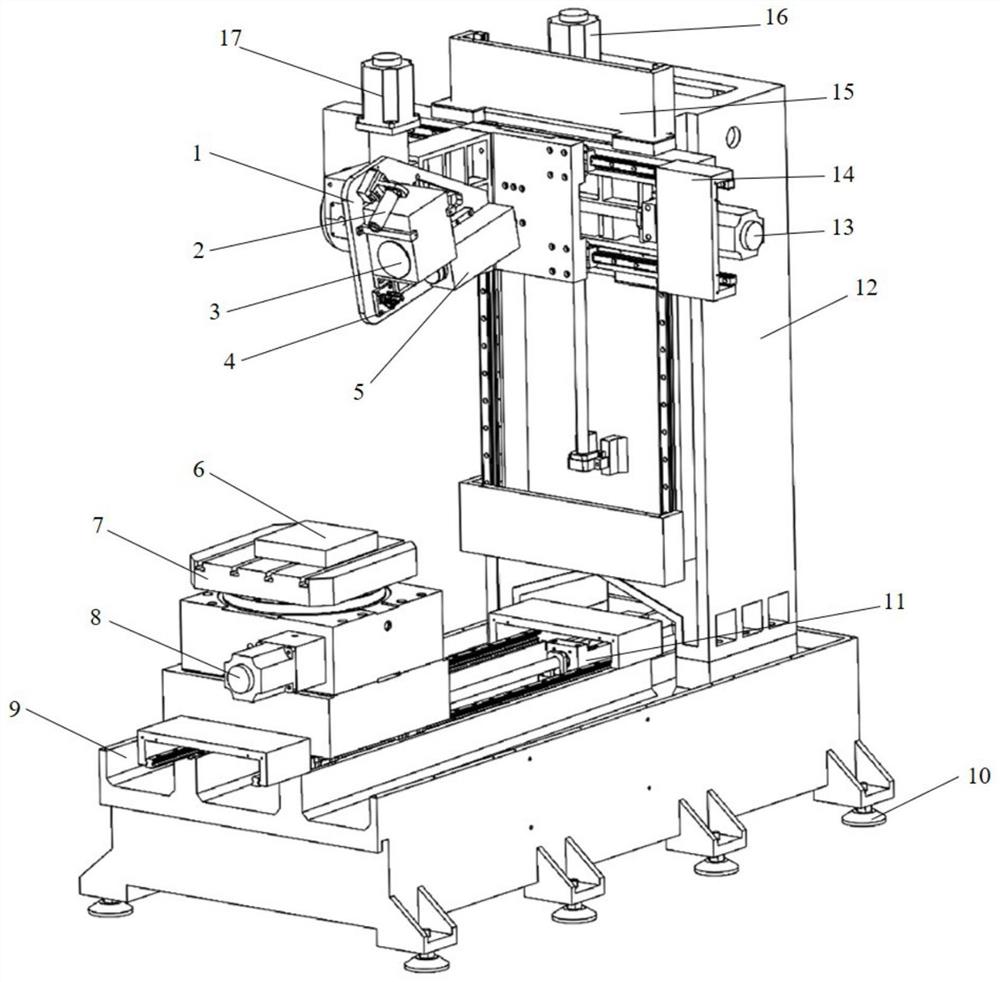

图1为五轴激光超声自动化检测设备的结构示意图。

图2为五轴激光超声自动化检测设备机头局部的结构示意图。

图3为五轴激光超声自动化检测设备检测系统框图。

附图标记如下:

1-摆头、2-激光发射头、3-振镜、4-反射镜、5-激光测振仪、6-被检测工件、7-工作台、8-工作台旋转电机、9-工作台滑轨、10-支撑脚、11-工作台直线电机、12-立柱、13-摆头水平方向直线电机、14-摆头水平滑轨、15-摆头竖直滑轨、16-摆头竖直方向直线电机、17-摆头旋转电机、18-工控机、19-激励脉冲激光器、20-激光超声信号接收器、21-控制单元、22-控制单元电源。

具体实施方式

下面结合附图对本发明作进一步详细的介绍:

为了提高激光超声检测的检测效率、精度和自动化检测水平,如图1、图2和图3所示,本发明提供了一种五轴激光超声自动化检测设备,包括五轴运动平台、工控机18、脉冲激励激光器19、激光超声信号接收器20和控制单元21;其中,所述激励脉冲激光器19、激光超声信号接收器20、五轴运动平台均与控制单元21连接,控制单元21与工控机18相连。控制单元21与控制单元电源22相连,并由控制单元电源22供电。

参见图3,所述的激励脉冲激光器19可发射脉冲激光照射在被检测工件表面,产生热弹效应并激励出超声波;所述的激光超声信号接收器20基于光干涉原理获取超声波信号;所述的五轴运动平台可连续调整激激励脉冲激光器19发射的光束发射方向、被检测工件空间姿态,使脉冲激光束能够始终垂直照射在工件任意形状表面,避免激光反射损失能量;所述控制单元21负责接收、执行工控机18的指令,使得各组件完成相应动作;工控机18中安装有高速数据采集板卡,可以接收、储存、计算处理采集到的超声波信号;所述工控机中运行的软件为Visual Studio 2015。所述高速数据采集板卡带宽1.5GHz、采样率1MS/s至1.25GS/s,通过PCIE2.0协议与工控机进行数据传输、通过BNC接口与激光超声信号接收器20进行数据传输。

五轴运动平台包括底座、摆头1、工作台7、工作台旋转电机8、工作台滑轨9、五轴运动平台支撑脚10、工作台直线电机11、立柱12、摆头水平方向直线电机13、摆头水平滑轨14、摆头竖直滑轨15、摆头竖直方向直线电机16以及摆头旋转电机17;摆头1位于工作台7上方,

其中,工作台7具有x轴方向平动自由度和z轴方向转动自由度,摆头具有z轴方向平动自由度、y轴方向平动自由度和x轴方向转动自由度。

底座上设置有工作台滑轨9,工作台7设置在工作台滑轨9上,工作台旋转电机8安装在工作台7上,负责驱动工作台7进行z轴方向转动,并且可随着工作台7沿着工作台滑轨9进行x轴方向平动;

底座上设置有立柱12,立柱12位于工作台滑轨9一端,立柱12上设置有摆头水平滑轨14和摆头竖直滑轨15,工作台直线电机11安装在立柱12底部、工作台滑轨9末端,负责驱动工作台7,使其能够沿着摆头水平滑轨14进行x轴方向平动;

摆头1和摆头水平方向直线电机13安装在摆头水平滑轨14上,在摆头水平方向直线电机13的驱动下,摆头1能够沿着摆头水平滑轨14进行y轴方向平动;

摆头竖直滑轨15和摆头竖直方向直线电机16安装在立柱12上,摆头竖直方向直线电机16负责驱动摆头水平滑轨14,能够使摆头水平滑轨14及安装在其上的摆头1沿着摆头竖直滑轨15进行z轴方向平动;

摆头旋转电机17安装在摆头1上,负责驱动摆头1使其能够进行绕x轴方向转动,并且摆头旋转电机17能够随着摆头1进行z轴和y轴方向平动。

支撑脚10安装于底座底部,为设备提供支撑。

脉冲激励激光器19所发射激光为亚纳秒级脉冲激光;脉冲激励激光器19设置在摆头1上,脉冲激励激光器19包括激光发射头2及激光器主机,激光器主机放置在五轴运动平台外部,激光发射头2与激光器主机之间通过光纤连接;激光发射头2固定在摆头1上,可随摆头进行运动;被检测工件6固定在工作台7上,可随工作台7进行运动;通过连续地改变摆头1、工作台7之间的三维空间位置关系,使得固定在摆头1上的激光发射头2所发射的激光束能够按照预定路径连续地扫描被检测工件6;同时实现对激光束照射位置及激光束照射方向的控制,使得激光发射头2射出的激光束能够垂直照射于被检测工件6表面的被检测部位,激发超声波。

激光超声信号接收器20设置在摆头1上,包括振镜3、反射镜4与激光测振仪5;激光测振仪5发射出的激光束通过反射镜4反射入振镜3当中,振镜3可以通过控制内部镜片之间的角度控制激光束光路,使得激光束照射在特定检测位置。检测激光束与激励脉冲激光器激光束不发生干涉,两束激光照射位置间距距离根据被检测工件6传播声速决定,判别条件为使得激光超声的缺陷反射波不与底波重叠。

激励脉冲激光器19照射点与激光测振仪5照射点之间需间距一定距离,距离确定依据为保证缺陷反射信号不与底波信号重叠。

控制单元21包括激励脉冲激光器控制器、五轴运动平台控制器及信号采集控制器;激励脉冲激光器控制器与激励脉冲激光器19相连,激励脉冲激光器控制器通过RS485通讯协议与工控机18通讯;五轴运动平台控制器与五轴运动平台相连,五轴运动平台控制器通过RS485通讯协议与工控机18通讯;信号采集控制器与激光超声信号接收器20相连,信号采集控制器通过SMA接口与工控机18通讯。

工控机18提供控制单元21的物理连接接口和命令程序开发运行环境。

所述工控机18将指令通过控制单元21下达各执行部分,使激励脉冲激光器19、激光超声信号接收器20、五轴运动平台协同工作,扫查被检测工件6所有待检测区域并记录、分析激光超声信号数据,完成激光超声检测任务。

被检测工件6放置在工作台7上,可随着工作台7进行直线与旋转运动;脉冲激励激光器19、激光超声信号接收器20安装在摆头1上,可随摆头1进行移动,调整检测位置。

工作台7具有x轴方向平动自由度和z轴方向转动自由度,分别由工作台直线电机11、工作台旋转电机8控制;摆头1具有z轴方向平动自由度、y轴方向平动自由度和x轴方向转动自由度,分别由摆头旋转电机17、摆头竖直方向直线电机16、摆头水平方向直线电机13控制;按照预设轨迹进行连续运动。

脉冲激励激光器19由激光器主机产生脉冲激光,通过激光发射头2发射出脉冲激光垂直照射在被检测工件6表面,被检测工件6表面在激励激光的作用下发生热弹效应,产生局部温度场、应力场,从而形成超声波在被检测工件6中以表面波、横波、纵波等多种形式传播;

激光超声信号接收器20中的激光测振仪5发射出检测激光束,依次经过反射镜4、振镜3反射,垂直照射在被检测工件6表面,检测激光束与超声波作用产生的微量位移发生调制,光束经过原光路反射回激光测振仪5进行处理后获得激光超声波信号;在检测过程中,振镜3内部的镜片可在控制下偏转调整检测激光束照射位置、角度,更换检测部位;

上述的五轴激光超声自动化检测方法,包括以下步骤:

步骤1:初始化五轴激光超声检测系统。将摆头1和工作台7进行复位,使其回到初始坐标位置;打开工控机18、脉冲激励激光器19、激光超声信号接收器20和控制单元21,通电并完成启动自检,使各部件处于待命状态;

步骤2:安装被检测工件。将被检测工件安装在工作台7上,对于可稳定放置在平面上的被检测工件可直接自然放置在工作台7上;对于有特殊要求的被检测工件,将其装夹上夹具后,将夹具安装在工作台7上。

步骤3:进行激光超声检测,采集激光超声信号。脉冲激励激光器19激发脉冲激光束垂直照射于被检测工件表面,产生热弹效应激发超声波;激光超声信号接收器20发射检测激光束接收超声信号;脉冲激光束在摆头1控制下扫查被检测工件表面、检测激光束在振镜3控制下扫查被检测工件所有检测点;高速数据采集卡将激光超声信号接收器20采集到的超声信号采集、处理、传输至工控机18。

步骤4:激光超声信号处理、分析。对工控机18中储存的激光超声检测信号进行后处理(具体如何进行后处理是本领域的公知技术),得到被检测工件的缺陷信息。

步骤5:完成激光超声检测。得到被检测工件的缺陷信息后摆头1和工作台7回到初始坐标位置,卸载被检测工件,完成激光超声检测。

在检测过程中,摆头1和工作台7不断调整空间位置,保证激励脉冲激光束垂直照射于被检测工件表面激励超声波;振镜3不断调整检测激光束照射角度、位置检测激光超声波信号;工控机18对采集到的激光超声信号进行即时自动处理。整个检测过程无需人工干预。

本发明可以实现高效、快速激光超声自动化检测,能够极大提高激光超声检测效率和检测精度。

- 一种五轴激光超声自动化检测设备及方法

- 一种五轴激光超声自动化检测设备