一种超薄异形曲面壳体RTM模具一体式基准面定位结构设计方法

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及树脂基复合材料模具设计与制造技术领域,特别涉及一种超薄异形曲面壳体RTM模具一体式基准面定位结构设计方法。

背景技术

目前的曲面壳体成型模具一般包括阳模、阴模,导向柱,阳模与阴模经导柱导向可相对上下移动,阳模与阴模之间形成一密封空腔,注塑机将注塑料注入热流通道内再流入密封空腔中,最后形成异形曲面壳体。而曲面壳体成型模具做为精密工具,其定位结构装置涉及的合理与否对最终曲面壳体成品的质量有重要的影响。

随着异形曲面壳体应用环境的改变,现有的异形曲面壳体由于被赋予了多种功能,因此壳体结构设计越来越复杂,导致异形曲面壳体表面有许多凸起或凹陷。一方面,在模具合模过程中会导致织物滑移变厚甚至产生褶皱,造成原料分布不匀,导致很多曲面壳体模具生产出的曲面壳体需要花费大量时间进行二次加工,增加时间和人力成本。另一方面,由于曲面壳体结构较为复杂,因此,需要将阴模设计为分体组合式阴模结构。

对于超薄异形曲面壳体来说,模具定位尤为重要,当定位结构偏差较小时,会对壳体的厚度、型面精度及外形尺寸精度产生严重影响。目前,定位方式常用销钉定位,而销钉定位模具在使用过程中销钉会出现松动,导致模具的定位不准确,影响曲面壳体的装配精度,使最终的曲面壳体厚度、型面精度及外形尺寸精度低。同时,受环境影响,销钉在使用过程中容易变形,导致合模时模具错位,使模具磨损加大,容易损坏模具。

发明内容

针对上述现有技术中存在的技术问题,本发明的目的是提供一种超薄异形曲面壳体RTM模具一体式基准面定位结构设计方法。利用该定位结构可以实现模具阳模与阴模的精准定位与安装,消除因为模具合模过程中因定位不准造成的厚度、型面精度及外形尺寸精度低问题,降低时间和人工成本。

为了实现上述目的,本发明的技术方案为:

一种超薄异形曲面壳体RTM模具一体式基准面定位结构设计方法,所述定位结构包括框架式定位结构和阳模双向定位结构,两种定位结构由定位板进行一体式基准面定位;所述框架式定位结构包括定位框;所述定位板中间设有定位平台;所述定位平台设有内、外两组定位基准面,分别用于定位阳模与定位框;所述曲面壳体的阴模通过定位框进行合模定位安装,并与模芯之间形成与曲面壳体相吻合的型腔。

进一步的,阳模为组合式阳模,且设有阳模安装台。

进一步的,所述组合式阳模的中间模芯上半部设有与其他阳模定位安装的环形凹槽,用于阳模顶部的定位与锁紧。

通过在中间模芯设置环形凹槽,可以将其他阳模紧紧的锁紧,避免阳模因重心向外造成松散导致的定位精度低问题,起到阳模顶部的锁紧与定位双重作用。

进一步的,所述定位平台内部设有阳模定位基准面组,用于阳模底部阳模安装台的定位安装。

通过在定位平台内部设有阳模定位基准面组,用于解决阳模底部的定位安装及向外松散问题。

进一步的,所述定位平台外部设有定位框定位基准面组,用于定位框的定位安装。

通过将框架式定位结构与定位平台外部的定位基准面配合安装,自此,通过定位板的定位作用,实现了阳模与定位框的一体式基准面定位。

进一步的,所述定位框的底部可以为四边形、五边形和六边形中的一种。

进一步的,所述定位框与定位板、阳模安装台与定位板、阴模与定位框设有对应的安装导向斜面,且倾斜角度为2-5°。

通过设置相同的安装导向斜面相倾斜角度,可以定位框与定位板、阳模安装台与定位板、阴模与定位框对应的斜面配合,起到导向和定位作用,避免模具跑偏。

综上所述,本发明由于采取以上技术方案,具有以下有益效果:

第一,阳模定位精准,阳模通过中间模芯的环形凹槽用于阳模顶部的锁紧与定位,通过定位平台的定位框定位基准面组用于阳模底部的定位,为双向定位结构,保证阳模的定位精准。

第二,阴模定位精准,定位框可有效定位阳模在模具中的位置,且经过定位框安装的阴模可有效调整模具自身的安装角度并精准定位,使生产出的曲面壳体结构稳定。

第三,采用分体组合式阴模结构,将曲面壳体的合模设置为多个方向,可有效减少或避免因织物滑移造成的厚度不匀和褶皱现象,有效保障曲面壳体的成型质量,适用于生产结构较为复杂的曲面壳体。

附图说明

图1为本发明超薄异形曲面壳体RTM模具一体式基准面定位结构的阳模结构爆炸示意图。

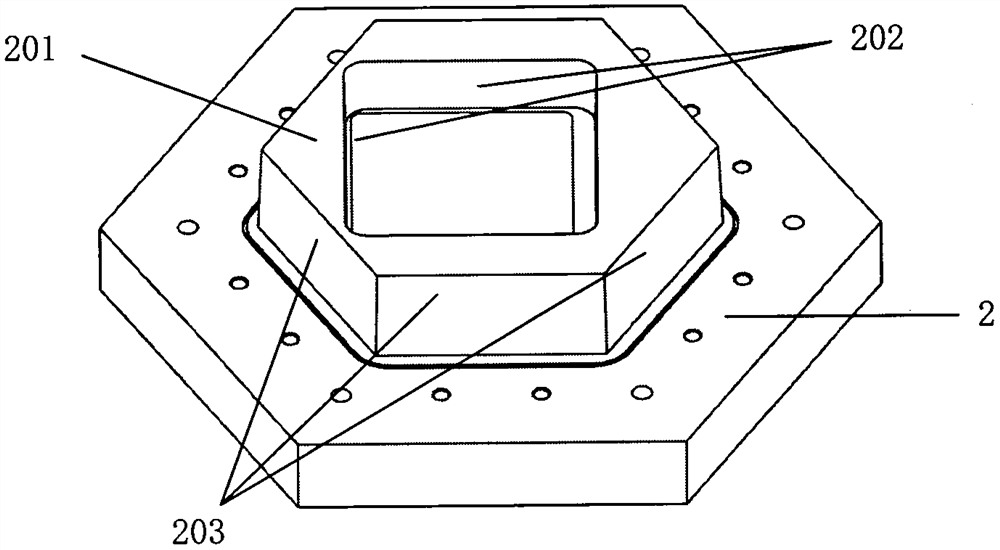

图2为本发明超薄异形曲面壳体RTM模具一体式基准面定位结构的定位板结构示意图。

图3为本发明超薄异形曲面壳体RTM模具一体式基准面定位结构的定位框结构示意图。

图4为本发明实施例提供的分体组合式阴模结构示意图。

图5为本发明实施例提供的模具整体组装示意图。

图中附图标记:

1为组合式阳模,101为阳模安装台;102为阳模安装导向斜面;103为中间模芯;104为环形凹槽;2为定位板;201为定位平台;202为阳模定位基准面组;203为定位框定位基准面组;3为定位框;301为定位框螺纹孔;302为定位框安装导向斜面;303为密封槽;4为分体组合式阴模结构示意图;401为左前模;402为右前模;403为左模;404为右模;405为左后模;406为右后模;407为上模。

具体实施方式

下面结合附图和实施例对本发明进行详细的描述。然而应当理解,附图的提供仅为了更好的理解本发明,它们不应该理解成对本发明的限制。

如图1至图3所示,本发明提供的超薄异形曲面壳体RTM模具一体式基准面定位结构包括阳模双向定位结构和框架式定位结构;其中阳模双向定位结构涉及到组合式阳模1与定位板2,框架式定位结构涉及到定位板2、定位框3和分体组合式阴模4。其中,阳模为组合式结构,阳模底部为阳模安装平台101,阳模安装平台101的侧面为阳模安装导向斜面102,阳模中间部位为中间模芯103,间模芯103的上半部分设有环形凹槽104,用于阳模1的锁紧与顶部定位;定位板2中间为定位平台201,定位平台201内部四周设有阳模定位基准面组202,用于阳模底部的定位安装。定位平台201外部设有定位框定位基准面组203,用于定位框的定位安装;定位框3各边设有用于与所述阴模相安装的螺纹孔301,且每条边设有定位框安装导向斜面302,同时定位框3的每个安装面都设有密封槽303。图4至图5为发明实施例提供的模具阴模4及通过阴模定位结构装置组装阴模后的整体组装示意图。其中,组合式阳模1表面结构较为复杂,表面有很多凸起和凹陷,阴模4主要有左前模401、右前模402、左模403、右模404、左后模405、右后模406和上模407组成。分体组合式阴模4通过定位框3进行合模定位安装,并与组合式阳模1之间形成与曲面壳体相吻合的曲面壳体型腔。

在一个优选的实施例中,组合式阳模1通过中间模芯103的环形凹槽104进行顶部的定位与锁紧,防止组合式阳模1因重心向外造成松散。

在一个优选的实施例中,阳模安装平台101的阳模安装导向斜面102与竖直方向的夹角为2°,便于组合式阳模1的安装,通过定位平台201内部的阳模定位基准面组202对阳模底部阳模安装平台101进行定位,定位平台201可使阳模1和中间模芯103精准定位于模具内部,完成阳模顶部与底部的双向定位。

在一个优选的实施例中,定位框3与定位板2、定位框3与阴模4对应的定位框安装导向斜面302的倾斜角度均为2°,通过定位平台201外部的定位框定位基准面组302对定位框3进行定位安装,定位平台201可同时完成模具阳模1和定位框3的定位安装,为单一基准定位结构。

在一个优选的实施例中,将定位框3沿着定位框安装导向斜面302安装于定位板2上方之后,再将左前模401、右前模402、左模403、右模404、左后模405、右后模406和上模407等七块分阴模沿着定位框3的定位框安装导向斜面302依次进行合模定位,当五块分阴模通过定位框3产生合模动作时,阴模4的安装导向斜面会与定位框3对应的安装导向斜面302配合,有效调整阴模模具自身的安装角度并精准定位,定位框3起到导向和定位的作用,可有效避免模具的跑偏,减少或避免因织物滑移造成的厚度不匀和褶皱现象。

在一个优选的实施例中,当五块分阴模与定位框3完全接触时,分阴模达到模具指定的限位位置,然后通过定位框螺纹孔301固定分体组合式阴模阴模4与定位框3,完成合模过程。

- 一种超薄异形曲面壳体RTM模具一体式基准面定位结构设计方法

- 一种超薄异形曲面壳体RTM模具一体式基准面定位结构