一种基于微结构光纤传感的车削温度测量系统

文献发布时间:2023-06-19 09:27:35

技术领域

本发明属于温度测量技术领域,更具体地,涉及一种基于微结构光纤传感的车削温度测量系统。

背景技术

在全球新一轮科技革命和产业变革加速兴起的今天,智能制造已成为制造业的重要发展趋势。智能制造旨在将新一代信息传感技术和制造业深度融合,赋予产品制造在线感知和自我监督的能力,实现高品质制造。刀具是工业的牙齿,科学的机械加工切削是提高切削加工效率、降低成本、提升质量和管理水平的一种有效措施,是现代制造技术的基础。在机械加工切削过程中,切削热直接影响刀具的磨损和寿命,同时也是影响和制约工件加工精度和质量的重要障碍。切削温度在线监测对于研究切削热对刀具磨损和加工质量的影响规律具有重要意义。通常,刀具硬切削加工时切削区域具有极端恶劣的高温、大应变/应力热冲击环境。因此,如何解决强干扰、热冲击、结构约束等复杂工况下狭小切削区域的刀具温度原位在线测量,是刀具在线测温技术首要解决的问题。

为解决上述问题,传统测量方法有自然热电偶法、红外热成像法、多光谱辐射测温法、薄膜热电偶法等。传统热电偶方法绝缘条件要求苛刻,温度测量准确度差,难以应用于实际生产。红外热成像法成本极高,且容易受切屑及外界环境干扰。薄膜热电偶以其较小的热接点尺寸和较高的测量分辨率优点正逐渐被引入切削温度监控领域,但薄膜热电偶温度传感器测点很靠近切削刃,距离刀尖较远,不能准确测量切削刀尖温度,且受薄膜工艺限制在大切削用量下易失效,制备成本高,同样无法大规模应用。

发明内容

针对现有技术的缺陷和改进需求,本发明提供了一种基于微结构光纤传感的车削温度测量系统,其目的在于解决现有刀具温度原位在线测量系统温度测量准确度差,且容易受切屑及外界环境干扰的技术问题。

为实现上述目的,本发明提供了一种基于微结构光纤传感的车削温度测量系统,包括:刀具、刀杆、光纤夹具、传导光纤、微结构光纤探头、车削工件,光学与光电转换单元,数据采集单元;

所述刀具与所述光纤夹具均固定在所述刀杆上;所述微结构光纤探头固定于所述刀具的微孔内,所述微孔靠近所述刀具的刀尖位置;所述传导光纤穿过所述光纤夹具与所述刀杆的微槽到达所述微孔内,与所述微结构光纤探头连接;

所述光纤夹具用于调整所述微结构光纤探头的位置;所述微结构光纤探头用于收集所述刀具加工所述车削工件过程中产生的热辐射,并通过所述传导光纤传导至所述光学与光电转换单元;所述光学与光电转换单元用于将光信号进行分束、滤波处理,并将处理后的光信号转换为电压信号;所述数据采集单元用于采集所述电压信号并转换为温度信号。

进一步地,所述刀具与所述刀杆通过压块与双头螺柱固定;所述光纤夹具与所述刀杆通过螺栓固定,且所述光纤夹具固定在所述刀杆下方。

进一步地,所述微结构光纤探头为球形、椭球形、半球形、或圆柱形;所述微结构光纤探头通过电弧放电制备,所述微结构光纤探头的形状与电弧放电强度、推进距离和熔接时间有关。

进一步地,所述微结构光纤探头与传导光纤的纤芯材料为二氧化硅、二氧化硅掺杂物、硫化物、或氟化物。

进一步地,所述光学与光电转换单元包括第一平凸透镜、分束镜、第一滤光片、第二滤光片、第二平凸透镜、第三平凸透镜、第一红外光电探测器和第二红外光电探测器;

所述传导光纤传导的光信号依次经过所述第一平凸透镜与所述分束镜后,分成两束,其中一束经过所述第一滤光片和第三平凸透镜,到达第一红外光电探测器,另一束经过所述第二滤光片和第二平凸透镜,到达第二红外光电探测器。

进一步地,所述传导光纤末端接头正对所述第一平凸透镜与所述分束镜中心点;所述分束镜与所述第一平凸透镜成45度角;所述第一滤光片和第二滤光片轴线在同一平面内且相互垂直;所述第一滤光片与第二滤光片到所述分束镜中心点的距离相同,所述第二平凸透镜与第三平凸透镜到所述分束镜中心点的距离相同、所述第一红外光电探测器与第二红外光电探测器到所述分束镜中心点的距离相同。

进一步地,所述第一滤光片和第二滤光片带通透射中心波长为1000-3000nm,带通半峰全宽相同;所述第一红外光电探测器和第二红外光电探测器响应波长为1000-3000nm。

进一步地,所述数据采集单元包括数据采集卡、机箱、电子计算机;其中,数据采集基于LabView环境实现,采样频率不低于10kHz。

进一步地,所述微槽和微孔采用飞秒、皮秒、或纳秒激光加工,铣削加工,或电火花加工方式实现。

进一步地,所述微孔直径小于1mm。

总体而言,通过本发明所构思的以上技术方案,能够取得以下有益效果:

(1)本发明提供的基于微结构光纤传感的车削温度测量系统,通过刀具、刀杆、光纤夹具与传导光纤的配合,实现微结构光纤探头在刀具微孔内的固定和调节,使微结构光纤探头与传导光纤将切削刀具在高温下自发产生的热辐射收集并传导至光学与光电转换单元中;光学与光电转换单元将光信号分束、滤波并进行光电转换为电压信号,数据采集单元采集电压信号并转换为温度信号。如此,该测温系统在未对机床系统进行大规模改装的情况下实现了车削刀具切削温度的原位在线测量,应用方便,结构稳定,实用性强。

(2)本发明中微结构光纤探头可以增强对热辐射光信号的收集,由此增强了测温系统信噪比,提升了温度测量准确度,并且制备方便,结构简单,实用性强。

(3)本发明通过一级平凸透镜(即第一平凸透镜)将传导光纤输出的近似点光源转换为平行光,通过设置于一级平凸镜后端的成45度角设置的分束镜将光束分为强度相等光谱特征相同的两束传播方向相互垂直的平行光,两束平行光分别经过滤光片与二级平凸透镜(即第二平凸透镜和第三平凸透镜),实现特定波段滤波并汇聚于红外光电探测器光敏区域。两级平凸透镜的设置实现了光束的扩束、准直和聚焦,降低了光强损失,提高了系统信噪比。

(4)本发明中平凸透镜安装于调焦筒内,通过螺纹与安装板配合,调节螺纹位置可实现调焦功能;所有光学元件安装于笼式支架系统内,通过安装板固定,方便调节拆装。

附图说明

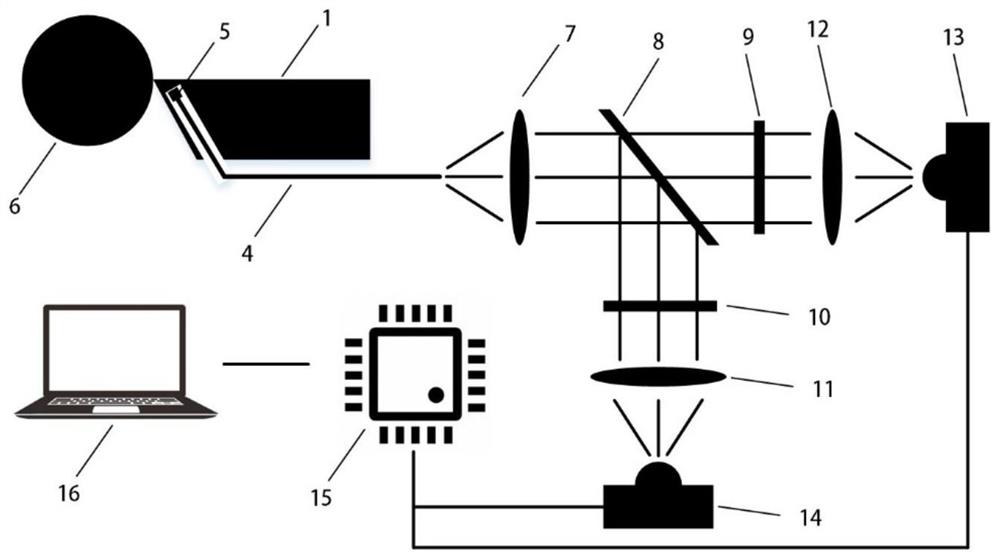

图1是本发明提供的一种基于微结构光纤传感的车削温度测量系统结构示意图;

图2是本发明提供的刀具-刀杆-光纤夹具装配结构示意图;

在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:1-刀具,2-刀杆,3-光纤夹具,4-传导光纤,5-微结构光纤探头,6-车削工件,7-第一平凸透镜,8-分束镜,9-第一滤光片,10-第二滤光片,11-第二平凸透镜,12-第三平凸透镜,13-第一红外光电探测器,14-第二红外光电探测器,15-数据采集卡,16-电子计算机;

图3是本发明提供的刀具微孔区域实物图;

图4是本发明提供的微结构光纤探头实物图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

本发明提供了一种基于微结构光纤传感的车削温度测量系统,如图1和图2所示,包括刀具1,刀杆2,光纤夹具3,传导光纤4,微结构光纤探头5,车削工件6,第一平凸透镜7,分束镜8,第一滤光片9,第二滤光片10,第二平凸透镜11,第三平凸透镜12,第一红外光电探测器13,第二红外光电探测器14,数据采集卡15,电子计算机16。

其中,刀具1、刀杆2、光纤夹具3与传导光纤4配合,实现了微结构光纤探头5在刀具微孔内的固定和调节。刀具1与光纤夹具3均固定在刀杆2上;微结构光纤探头5固定于刀具1的微孔内,微孔靠近所述刀具1的刀尖位置,如图3所示;微结构光纤探头5及传感光纤4为同一光纤,光纤穿过光纤夹具3与刀杆2微槽到达刀具微孔内部,刀具微孔加工方法包括但不限于飞秒/皮秒/纳秒激光加工、铣削加工和电火花加工方法,微孔直径小于1mm。刀具1与刀杆2之间通过M型压块与双头螺柱压紧固定,光纤夹具3与刀杆2之间通过螺栓固定,且光纤夹具3固定于刀杆2下方,光纤外部铠装与固定装置部分通过螺栓/螺柱压紧固定。光纤夹具3具备光纤位置调节功能,通过螺纹配合/螺栓位置调节实现,以便准确控制微结构光纤探头5位置。

第一平凸透镜7、分束镜8、第一滤光片9、第二滤光片10、第二平凸透镜11、第三平凸透镜12、第一红外光电探测器13、第二红外光电探测器14均安装于笼式光学系统框架内,并通过安装板固定。第一平凸透镜7、第二平凸透镜11和第三平凸透镜12均安装在调焦筒内,通过螺纹与安装板连接,旋转调焦筒即可调节光学元件位置。传导光纤4末端SMA或FC接头通过转接件固定于笼式系统一端安装板上,正对第一平凸透镜7光轴与分束镜8中心点。分束镜8安装在笼式系统安装架内,与第一平凸透镜7成45度角。笼式系统内另外两端分别安装有第一滤光片9、第二滤光片10、第二平凸透镜11、第三平凸透镜12、第一红外光电探测器13、第二红外光电探测器14;其中,第一滤光片9和第二滤光片10轴线在同一平面内且相互垂直,第一滤光片9、第三平凸透镜12和第一红外光电探测器13轴线相同,第二滤光片10、第二平凸透镜11和第二红外光电探测器14轴线相同。第一滤光片9和第二滤光片10带通透射中心波长为1000-3000nm,带通半峰全宽相当;第一红外光电探测器13和第二红外光电探测器14响应波长为1000-3000nm。第一滤光片9与第一红外光电探测器13和第二滤光片10与第二红外光电探测器14的距离相等。同时,第一滤光片9和第二滤光片10与分束镜8的几何中心的距离也相同。第一红外光电探测器13和第二红外光电探测器14均通过导线与数据采集卡15相连接,数据采集卡15与电子计算机16连接。数据采集卡15主要包括数据采集机箱和数据采集模块,可以实现多路信号采集。电子计算机16与数据采集卡15连接,用于对数据进行后处理和存储。

具体的,第一平凸透镜7将传导光纤4输出的点光源转化为平行光,照射到分束镜8上即可分为强度相等光谱特征相同的两束传播方向相互垂直的平行光,两束平行光分别经过安装在笼式系统中的第一滤光片9和第二滤光片10,再分别经第二平凸透镜11和第三平凸透镜12汇聚至第一红外光电探测器13和第二红外光电探测器14上。由于第一滤光片9和第二滤光片10与分束镜8的几何中心距离相等,与各自对应的红外光电探测器的距离也相同,这样即可保证调节第二平凸透镜11和第三平凸透镜12的位置,使得第二平凸透镜11和第三平凸透镜12与各自对应的红外光电探测器距离相等,而无需调节其他部分结构。红外光电探测器产生的电压信号通过探测器内置放大电路放大后输入数据采集卡,实现A/D转换与同步数据采集,再由数据采集卡输入电子计算机,并显示和存储。

在本实施例中微结构光纤探头5通过电弧放电实现,光纤在熔融状态下受重力与表面张力作用,形成球形或半球形及过渡结构。电弧放电工艺可通过光纤熔接机实现,在熔接前需对光纤进行保护层剥除、超声清洗15分钟并氮气吹干,在本实施例中,优选熔接参数为预熔时间0.09秒,放电强度为50,熔接时间0.05秒,推进距离为4微米。通过控制放电强度、推进距离与熔接时间可以控制微结构光纤探头的形状结构,优选外形为球形,如图4所示。具有微结构的光纤探头可以增强对刀具体红外热辐射的吸收传导。

在实际测试时,微结构光纤探头固定在刀杆上,自动随刀具进给移动,具有良好的稳定性。光学与光电转换系统可以安装于光学平台或光学面包板上,方便移动调整。本发明提供的基于微结构光纤传感的车削温度测量系统,基于传统红外双色测温仪工作原理,采用光纤作为探头与光传感介质,将微结构光纤探头与分束式红外双色测温仪集成在一起,可实现刀具切削区域温度的原位在线测量,系统结构简单,操作方便,调整容易,稳定性高,成本低,精度较高,具备数据显示与保存功能,非常适合工业大规模机床切削温度检测应用。

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种基于微结构光纤传感的车削温度测量系统

- 一种基于微结构光纤分布式声波传感的地震波测量系统