一种翅片管及换热器

文献发布时间:2023-06-19 09:27:35

技术领域

本发明属于换热器技术领域,具体涉及一种翅片管及换热器。

背景技术

在管壳式换热器中,存在着管内介质换热效率高,但管外介质换热效率低的情形,在这种情形下,可通过拓展管外的换热面积,从而达到提高整体换热效率的目的。

目前,随着产品功率越来越高,又存在设备使用场地尺寸限制、制造难度等因素,必需要提高单管的换热效率。现有的低肋翅片管换热效率已达到极限,密度不足,没法提升换热效率。当换热量大的时候,只能增加换热管的数量或长度,一方面导致设备设计越来越大也越来越重,甚至尺寸超出了场地限制,非常不经济,另一方面,过长换热管制造难度非常大,成本高昂。

此外,现有低肋翅片管的翅片为等厚的,在加工过程挤压力大,刀具容易磨损,不利于加工,且翅片厚度均匀性差。

因此,需要一种新的技术以解决现有技术中的翅片管的换热效率不足、加工时刀具容易磨损的问题。

发明内容

为解决现有技术中的上述问题,本发明提供了一种翅片管及换热器,其能够有效地提高换热效率,减少刀具加工时的磨损,保证翅片的均匀性。

本发明采用了以下技术方案:

一种翅片管,包括管体和与所述管体一体连接的翅片,所述翅片沿所述管体轴线方向呈螺旋状设置在所述管体的外表面;

所述翅片的厚度由所述管体的表面向远离管体轴线的方向逐渐减小;

所述翅片的轴向间隙的宽度(b-a)大于所述翅片的最小厚度(a)的2倍。

作为本发明技术方案的进一步改进,所述翅片的截面呈等腰梯形,所述等腰梯形的斜边与上底的垂线的夹角为2~4°。

作为本发明技术方案的进一步改进,所述翅片与所述管体的外表面的连接处圆滑设置。

作为本发明技术方案的进一步改进,所述翅片的最小厚度为0.15~0.26mm。

作为本发明技术方案的进一步改进,所述翅片的轴向间距为0.70~0.90mm。

作为本发明技术方案的进一步改进,所述翅片的高度为1.2~1.4mm。

作为本发明技术方案的进一步改进,所述翅片沿轴向每英寸设置大于27翅。

一种换热器,包括如上所述的翅片管。

与现有技术相比,本发明的有益效果为:

本发明的翅片管中,翅片与管体连为一体,不仅没有热阻,也避免由于焊接或胀接的翅片在长时间运行后的出现的翅片松动问题;翅片的间隙宽度大于翅片的最小厚度的2倍,这个设置确保介质两个翅片间流动不会停滞,从而保证能够获得最大的换热效率;翅片的厚度由所述管体的表面向远离管体轴线的方向逐渐减小,即翅片的截面由根部到顶部是逐渐变窄的,这种设计有利于工艺加工,降低加工难度,降低刀具磨损,在刀具加工时更加容易保证翅片均匀性。

附图说明

下面结合附图和具体实施方式对本发明的技术作进一步地详细说明:

图1是本发明的翅片管的剖视图;

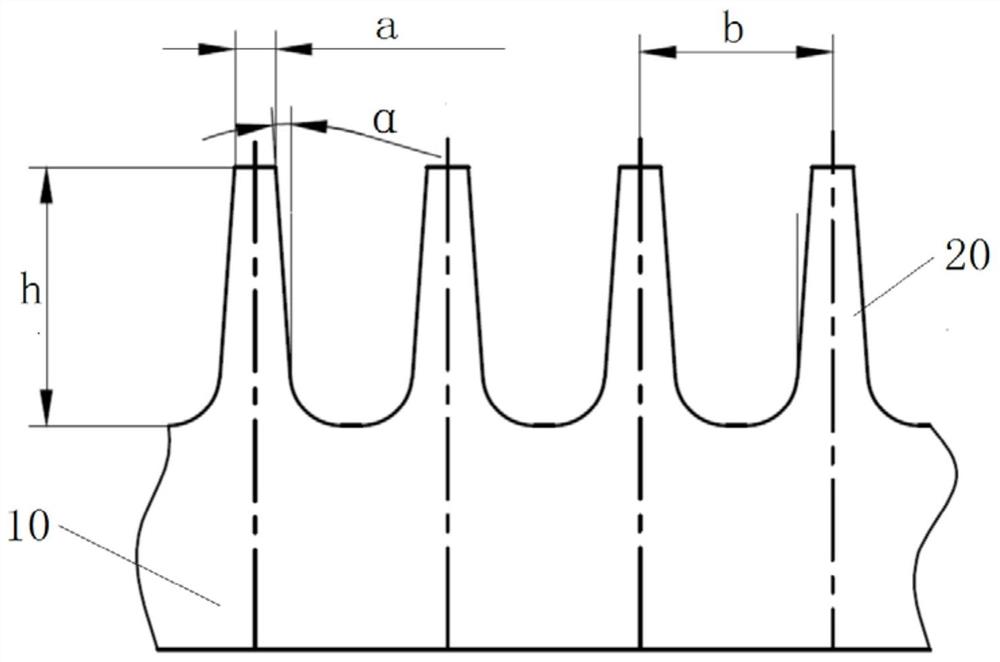

图2是本发明的翅片管的局部视图;

图3是圆柱绕流示意图;

图4是本发明的翅片厚度与总换热效率的关系图;

图5是本发明的翅片间距与总换热效率的关系图;

图6是本发明的翅片高度与总换热效率的关系图。

附图标记:

1-翅片管;10-管体;20-翅片。

具体实施方式

以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整的描述,以充分地理解本发明的目的、方案和效果。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。附图中各处使用的相同的附图标记指示相同或相似的部分。

需要说明的是,如无特殊说明,当某一特征被称为“固定”、“连接”在另一个特征,它可以直接固定、连接在另一个特征上,也可以间接地固定、连接在另一个特征上。此外,本发明中所使用的上、下、左、右等描述仅仅是相对于附图中本发明各组成部分的相互位置关系来说的。

实施例1:

参照图1至图6,一种翅片管1,包括管体10和与所述管体10一体连接的翅片20,所述翅片20沿所述管体10轴线方向呈螺旋状设置在所述管体10的外表面。管体10内可供流体进行流动,通过翅片20与管体10外的流体进行热量交换。在实际生产中,整个翅片管1 是由一根光管加工形成,在光管的外表面加工形成翅片20和管体10。翅片20与管体10连为一体,不仅没有热阻,也避免由于焊接或胀接的翅片20在长时间运行后的出现的翅片20 松动问题。

其中,所述翅片20的厚度由所述管体10的表面向远离管体10轴线的方向逐渐减小,即翅片20的截面由根部到顶部是逐渐变窄的,这种设计有利于工艺加工,降低加工难度,降低刀具磨损,在刀具加工时更加容易保证翅片20均匀性。

如图3所示,通过理论推导计算获得在各种流速、粘度和雷诺数等参数下圆柱绕流的最小边界层厚度,为了确保介质在两个翅片20间流动不会停滞,翅片管1的最小翅片20间隙必须要大于两倍的边界层厚度,即所述翅片20的轴向间隙的宽度(即图2中b-a)大于所述翅片20的最小厚度a的2倍,通过这个设置,增加了翅片20的密度,进一步提升换热效率。图2中,b为翅片20的间距,a为翅片20的最小厚度,b-a为翅片20的轴线间隙的宽度。

具体地,所述翅片20的截面呈等腰梯形,为了保证翅片20的根部之间有足够的间隙使介质通过,所述等腰梯形的斜边与上底的垂线的夹角α为2~4°,即通过限制斜边的倾角来确保换热效率。该夹角α在具体的使用中可设置为2°、3°或4°,其中以4°为佳。采用梯形截面的翅片20设计,在刀具加工时更加容易保证翅片20均匀性。

优选地,所述翅片20与所述管体10的外表面的连接处圆滑设置,即翅片20的根部是圆滑的,这种设置进一步降低加工难度,降低刀具磨损,同时也保证整个翅片管1的外形的美观性。

翅片20的厚度a是影响翅片20换热效率的一项重要因素,由图4可知,随着翅片20厚度a的增加,翅片20的总换热效率是不断降低的,尤其是到了0.26mm以后,换热效率更是急速下降。因此,为了确保翅片20具有较好的换热效率,所述翅片20的最小厚度a为0.15~0.26mm,可以是这个范围内的任意厚度,优选为0.15mm,此时换热效率最高。

在翅片20的轴向间隙的宽度(即b-a)大于2倍翅片20的最小厚度a的条件进一步探索换热效率与间距的关系,由图5可知,随着翅片20的轴向间距b的增大,翅片20的总换热效率是不断下降的,尤其是翅片20的轴向间b距增加到0.9mm以后,总换热效率下降更加明显,因此,为了确保翅片20具有较好的换热效率,所述翅片20的轴向间距b为0.70~0.90mm,可以是这个范围内的任意值,优选为0.70mm,此时换热效率最高。

通过对翅片20厚度a和间距b的设置,可以大大提升翅片20的密度,从而提升了换热效率,优选地,所述翅片20沿轴向每英寸设置大于27翅。

除了翅片20的厚度a、轴向间距b以外,翅片20的高度h也会影响翅片20的换热效率,由图6可知,随着翅片20的高度h的增加,翅片20的总换热效率是不断提高的,翅片20高度h在高于1.2mm后,总换热效率的增加相对平稳,但是在实际生产中,当翅片20的高度h 超过1.4mm后再增加高度会导致制造困难。基于此,所述翅片20的高度为1.2~1.4mm,可以是这个范围内的任意高度,优选为1.4mm,此时换热效率最高。

实施例2:

一种换热器,包括如实施例1所述的翅片管1。将实施例的翅片管1用在换热器上,可以极大提升换热器的换热效率,满足越来越高的使用需求。

本发明所述的翅片管及换热器的其它内容参见现有技术,在此不再赘述。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,故凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 一种新型H型翅片管及H型翅片管换热器

- 一种强制螺旋翅片盘管及翅片蛇形管冷凝供热换热器