一种安装座、RGB灯珠、安装座制造方法

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及电气元件技术领域,尤其涉及RGB灯珠技术领域。

背景技术

现有的RGB灯珠包括基板,基板上设有杯状结构,RGB芯片(包括红光芯片、绿光芯片、红光芯片)安装在杯状结构内,再填充上胶体。现有的RGB的基板和杯状结构通常是通过注塑的方式一体成型,RGB灯珠整体厚度较大,难以满足RGB灯珠轻薄化的应用场景。

发明内容

为了解决上述问题,本发明旨在提供一种RGB灯珠结构,以减薄RGB整体厚度。

为实现上述目的,本发明按以下技术方案予以实现:

一种安装座,用于安装RGB芯片,包括基板,所述基板上设有用于安装RGB芯片的安装部,所述安装部外侧围设有金属围板,所述金属围板的内侧与所述安装部的外侧之间设有填充间隙。

作为优选,所述金属围板的内侧设有金属台,所述金属围板的高度大于所述金属台的高度。

作为优选,所述金属台的顶面上设有用于与RGB芯片电性连接的线路连接部。

作为优选,所述金属台远离所述金属围板的一端设有芯片搭接部,所述安装部包括所述芯片搭接部。

作为优选,所述金属围板包括第一围板组和第二围板组,所述第一围板组和所述第二围板组分别用于与RGB芯片的正极和负极连接,所述第一围板组与所述第二围板组之间设有第一隔断间隙,所述第一围板组的内部和/或第二围板组的内部设有第二隔断间隙,所述第一隔断间隙和所述第二隔断间隙均设置为两端分别连接所述金属围板的外侧和所述填充间隙。

作为优选,所述第二隔断间隙包括第一间隙段和第二间隙段,所述第一间隙段的延伸方向与所述第二间隙段的延伸方向具有夹角。

一种RGB灯珠,包括上述安装座。

一种RGB灯珠,包括上述安装座,还包括RGB芯片,所述RGB芯片安装在所述安装部上;还包括填充层,所述填充层的下端填充至所述填充间隙内,所述填充层的下端覆盖所述金属台。

作为优选,所述填充层的下端的外侧与所述金属围板的内侧抵接。

一种安装座制造方法,用于制造上述安装座,包括以下步骤:在所述基板上将所述金属围板和所述金属台电镀至第一高度;遮盖所述金属台的顶面,将所述金属围板电镀至第二高度。

本发明的有益效果是:金属围板的内侧与安装部的外侧之间的填充间隙能够用于填充胶体,由于金属围板能够通过电镀等工艺形成,替代了现有的注塑形成的杯状结构,金属围板能够做得更薄,减薄了安装座的整体厚度,能够减薄RGB灯珠的整体厚度。

附图说明

为了更清楚地说明本发明实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

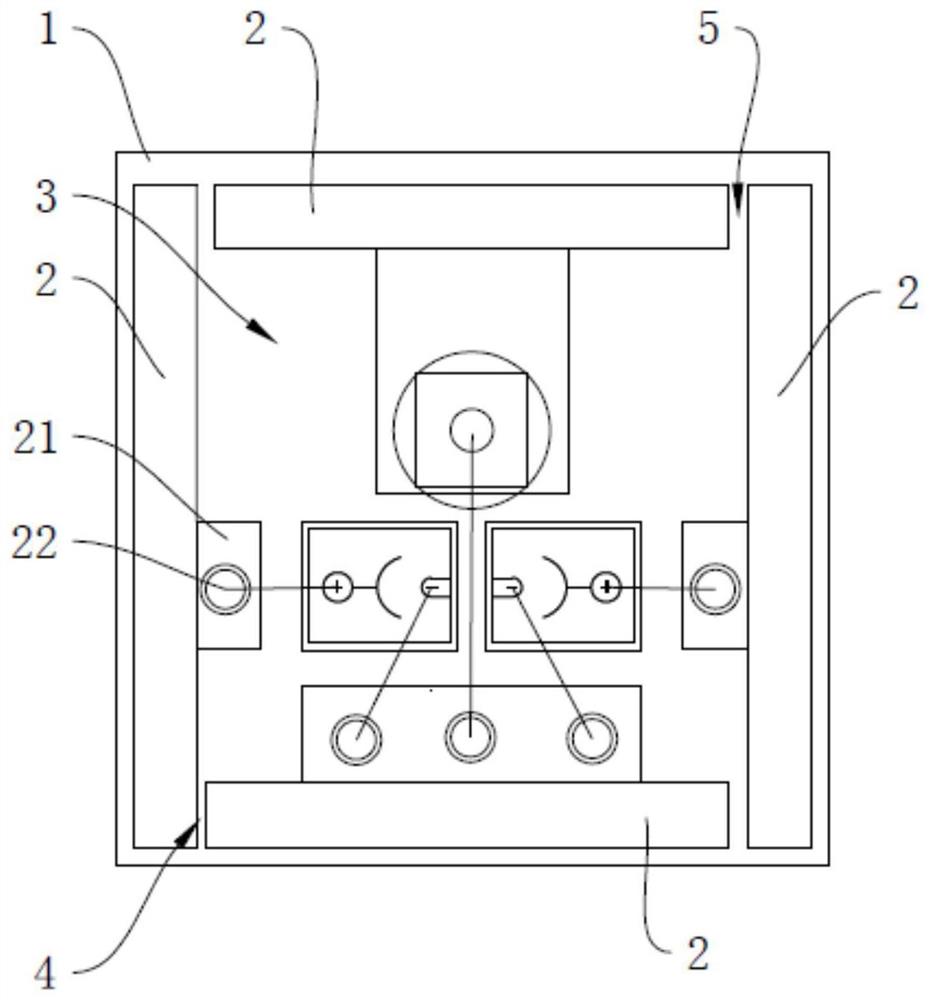

图1为本发明安装座、RGB灯珠实施例的俯视图(未示出填充层)。

图2为本发明安装座、RGB灯珠另一实施例的俯视图(未示出填充层)。

图3为本发明安装座、RGB灯珠又一实施例的俯视图(未示出填充层)。

图4为本发明安装座、RGB灯珠实施例的立体结构示意图(对应图3的实施例,未示出填充层)。

图5为本发明安装座、RGB灯珠实施例三的立体结构示意图(对应图3的实施例)。

其中:

1-基板,2-金属围板,3-填充间隙,21-金属台,22-线路连接部,23-芯片搭接部,4-第一隔断间隙,5-第二隔断间隙,51-第一间隙段,52-第二间隙段,6-填充层。

具体实施方式

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行详细描述。需要说明的是,在不冲突的情况下,本申请的实施方式及实施方式中的特征可以相互组合。在下面的描述中阐述了很多具体细节以便于充分理解本发明,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

实施例1

参照图1至图5,这是本发明的实施例,具体地:一种安装座,用于安装RGB芯片,包括基板1,基板1上设有用于安装RGB芯片的安装部,安装部外侧围设有金属围板2,金属围板2的内侧与安装部的外侧之间设有填充间隙3。

实施例2

与实施例1不同的是,金属围板2的内侧设有金属台21,金属围板2的高度大于金属台21的高度。金属围板2的高度指金属围板2最高点到基板1的距离。金属围板2的高度大于金属台21的高度,金属围板2与金属台21的具有高度差得的结构能够用于在填充胶体时阻挡胶体,并与胶体形成更稳固的连接结构。

实施例3

与实施例2不同的是,如图1、图3、图4所示,金属台21的顶面上设有用于与RGB芯片电性连接的线路连接部22。线路连接部22使得RGB芯片能够通过线路与金属台21、金属围板2连接,线路与金属台21的顶面连接后,能够被填充的胶体覆盖住,避免连接处的暴露,保护了连接处的强度。

实施例4

与实施例2不同的是,如图2所示,金属台21远离金属围板2的一端设有芯片搭接部23,安装部包括芯片搭接部23。芯片搭接部23为RGB芯片提供了不同的安装形式,芯片搭接部23使得RGB芯片能够两端分别搭接在不同的芯片搭接部23上。

实施例5

与实施例1不同的是,金属围板2包括第一围板组和第二围板组,第一围板组和第二围板组分别用于与RGB芯片的正极和负极连接,第一围板组与第二围板组之间设有第一隔断间隙4,第一围板组的内部和/或第二围板组的内部设有第二隔断间隙5,第一隔断间隙4和第二隔断间隙5均设置为两端分别连接金属围板2的外侧和填充间隙3。第一隔断间隙4使得RGB芯片的正极和负极能够独立工作,第二隔断间隙5使得RGB芯片的正极和/或负极的内部能够分成几个独立工作的部分;同时第一隔断间隙4、第二隔断间隙5能够用于引导胶体在填充时向外流动,使得安装座能够用于均匀地填充胶体。

作为进一步优选的实施方式,如图3、图4所示,第二隔断间隙5包括第一间隙段51和第二间隙段52,第一间隙段51的延伸方向与第二间隙段52的延伸方向具有夹角。第一间隙段51的延伸方向与第二间隙段52的延伸方向具有夹角,能够降低胶体在填充时沿第二隔断间隙5流出外部的可能性。

实施例6

参照图1至图5,这是本发明的实施例,具体地:一种RGB灯珠,包括上述安装座,还包括RGB芯片,RGB芯片安装在安装部上;还包括填充层6,填充层6的下端填充至填充间隙3内,填充层6的下端覆盖金属台21。填充层6覆盖金属台21,与金属围板2、金属台21的连接更稳固。

作为进一步优选的实施方式,填充层6的下端的外侧与金属围板2的内侧抵接,进一步增加了填充层6与金属围板2、金属台21的连接稳定性。

实施例7

参照图3至图5,这是本发明的实施例,具体地:一种RGB灯珠,包括安装座,安装座用于安装RGB芯片,RGB芯片包括红光芯片、绿光芯片、蓝光芯片。安装座包括基板1,基板1上设有用于安装RGB芯片的安装部,安装部如图3、图4中RGB芯片下方的台状结构,呈孤岛状孤立设置,并排布呈“品”字形。安装部外侧围设有金属围板2,金属围板2包括第一围板组和第二围板组,第一围板组和第二围板组分别用于与RGB芯片的正极和负极连接,第一围板组与第二围板组之间设有第一隔断间隙4,共两处,分别设置在第一围板组的两端;第一围板组的内部、第二围板组的内部设有第二隔断间隙5,第一围板组的内部、第二围板组的内部均设置有两个第二隔断间隙5。第二隔断间隙5分为两种类型,其中第一围板组内部的第二隔断间隙5呈直线型;第二围板组内部的第二隔断间隙5呈折弯状,即包括第一间隙段51和第二间隙段52,第一间隙段51的延伸方向与第二间隙段52的延伸方向具有90度的夹角,图中第二间隙段52的外侧还设有第三间隙段,第二间隙段52的延伸方向和第三间隙段的延伸方向之间具有90度夹角,进一步降低了填充层6在填充时往外溢出的可能性。第一隔断间隙4和第二隔断间隙5均设置为两端分别连接金属围板2的外侧和填充间隙3。金属围板2的内侧与安装部的外侧之间设有填充间隙3,其中填充间隙3可设置为往高度方向延伸至RGB芯片。

金属围板2的内侧设有金属台21,金属围板2的高度大于金属台21的高度。共设有六个金属台21,与第一围板组、第二围板组总计分成的六段一一对应设置,金属围板2、金属台21可设置为通过电镀工艺一体成型。

RGB灯珠,还包括RGB芯片,RGB芯片安装在安装部上;还包括填充层6,填充层6的下端填充至填充间隙3内,填充层6的下端覆盖金属台21,填充层6的下端的外侧与金属围板2的内侧抵接。

实施例8

一种安装座制造方法,用于制造上述安装座,包括以下步骤:在基板1上将金属围板2和金属台21电镀至第一高度;遮盖金属台21的顶面,将金属围板2电镀至第二高度。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,故凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 一种安装座、RGB灯珠、安装座制造方法

- 一种安装座、RGB灯珠