一种用于覆膜设备的直线双工位交替进出贴合平台

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及一种移动工位平台,具体地说是一种用于覆膜设备的直线双工位交替进出贴合平台。

背景技术

目前市场上覆膜设备已经越来越多,但双工位贴合平台主要有两种。一种是气缸旋转平台,一种是DD马达旋转来实现双工位的切换。对于气缸来说,它虽然能实现双工位切换工作,但由于气压不稳定等诸多因数,影响贴合精度。对于DD马达来说,虽然可以保证贴合精度,但成本太高。

也有一部分机构是采用直线进出方式,但是这种直线进出方式,是单平台进出控制,效率较为低下。

传统的DD马达旋转机构中,通过DD马达带动转盘旋转180度来实现两个平台的交替,一个平台贴合,另一个平台后退。此结构虽然具有一定的稳定性,但是造价成本较高。

发明内容

为了解决上述的技术问题,本发明提供了一种用于覆膜设备的直线双工位交替进出贴合平台。

为了解决上述技术问题,本发明采取以下技术方案:

一种用于覆膜设备的直线双工位交替进出贴合平台,包括底板、移动平台和电机,电机装在底板上,底板上安装有第一丝杆和第二丝杆,移动平台包括第一移动平台和第二移动平台,第一移动平台通过螺纹旋装在第一丝杆上,第二移动平台通过螺纹旋装在第二丝杆上,电机通过传动组件分别与第一丝杆和第二丝杆连接,使得第一丝杆和第二丝杆的转动方向相反,电机带动第一丝杆和第二丝杆同步朝着相反方向转动,使第一移动平台和第二移动平台形成相向运动。

所述传动组件包括主动轮、第一从动轮、第二从动轮、第一同步带和第二同步带,主动轮安装在电机的输出轴上,第一从动轮装在第一丝杆上,第二从动轮装在第二丝杆上,第一同步带从主动轮和第一从动轮绕过连接,第二同步带从主动轮和第二从动轮绕过连接。

所述底板的前端安装有两个前固定块,底板的后端安装有两个后固定块,第一丝杆的两端分别与其中一个前固定块、后固定块安装,第二丝杆的两端分别与另外一个前固定块、后固定块安装。

所述主动轮、第一从动轮和第二从动轮均装在底板有前端区域。

所述底板的底面装有电机安装板,电机装在该电机安装板上,电机的输出轴穿过电机安装板与主动轮安装。

所述主动轮位于第一从动轮、第二从动轮之间的区域,并且位于第一从动轮和第二从动轮的下方。

所述第一同步带和第二同步带形成“V”字型结构。

所述第一丝杆和第二丝杆分别设置在底板两侧,并且沿着底板的轴向方向平行排布。

所述电机为伺服电机。

本发明通过一个电机带动两个丝杆正反转,从而带动两个移动平台进行直线的交替进出的相向运动,一个移动平台进入贴合,另外一个移动平台则同时退出,形成交替的移动,提高覆膜效率,而且结构相对简单,成本较低。

附图说明

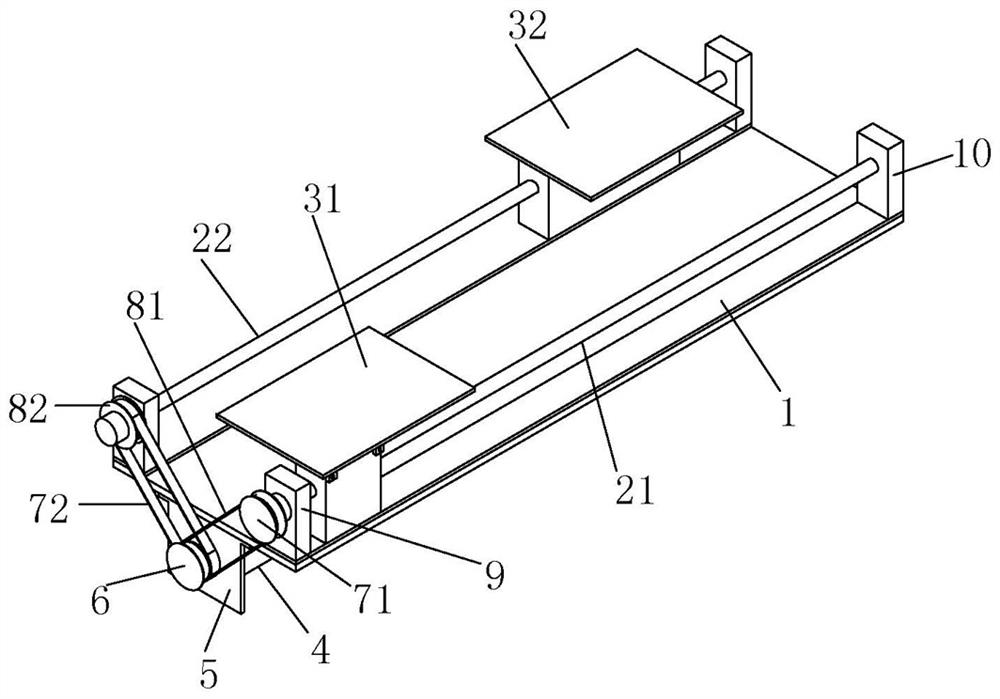

附图1为本发明立体结构示意图;

附图2为附图1的主视结构示意图;

附图3为附图1的左视结构示意图。

具体实施方式

为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

如附图1、2和3所示,本发明揭示了一种用于覆膜设备的直线双工位交替进出贴合平台,包括底板1、移动平台和电机4,电机4装在底板1上,底板1上安装有第一丝杆21和第二丝杆22,移动平台包括第一移动平台31和第二移动平台32,第一移动平台31通过螺纹旋装在第一丝杆21上,第二移动平台32通过螺纹旋装在第二丝杆22上,电机4通过传动组件分别与第一丝杆和第二丝杆连接,使得第一丝杆和第二丝杆的转动方向相反,电机带动第一丝杆和第二丝杆同步朝着相反方向转动,使第一移动平台和第二移动平台形成相向运动。通过限定第一丝杆和第二丝杆同步相反转动,比如设定第一丝杆正转,第二丝杆反转,则对应的第一移动平台和第二移动平台的移动方向就会相反,形成一进一出的运动形式,保证连接的覆膜贴合操作,提高效率。

所述传动组件包括主动轮6、第一从动轮81、第二从动轮82、第一同步带71和第二同步带72,主动轮6安装在电机4的输出轴上,第一从动轮81装在第一丝杆21上,第二从动轮82装在第二丝杆22上,第一同步带71从主动轮6和第一从动轮81绕过连接,第二同步带72从主动轮6和第二从动轮72绕过连接。主动轮转动,同步带动第一同步带和第二同步带传动,拉动第一从动轮和第二从动轮转动,从而带动了第一丝杆和第二丝杆的同步旋转,形成一个正转一个反转的相反方向转动。

所述底板1的前端安装有两个前固定块9,底板1的后端安装有两个后固定块10,第一丝杆的两端分别与其中一个前固定块、后固定块安装,第二丝杆的两端分别与另外一个前固定块、后固定块安装。前固定块和后固定块可以通过焊接安装在底板上。第一丝杆和第二丝杆的具体装配,比如可借助轴承,保证转动过程中的稳定性,此为常识,不再详细赘述。

所述主动轮、第一从动轮和第二从动轮均装在底板有前端区域。

所述底板1的底面装有电机安装板5,电机4装在该电机安装板5上,电机的输出轴穿过电机安装板与主动轮安装,电机安装板可焊接在底板上,电机位于底板的底部。

所述主动轮位于第一从动轮、第二从动轮之间的区域,并且位于第一从动轮和第二从动轮的下方。所述第一同步带和第二同步带形成“V”字型结构,从而形成稳定的连动结构,并且优选方案下,将主动轮设在第一从动轮和第二从动轮的中间位置,确保同时带动第一同步带和第二同步带的张力一致,保证第一丝杆和第二丝杆的同步旋转。

所述第一丝杆和第二丝杆分别设置在底板两侧,并且沿着底板的轴向方向平行排布。

本发明中,为了确保第一丝杆和第二丝杆能够同步相反方向转动,即一个正转一个反转,只需要在装配时,将第一丝杆和第二丝杆的螺纹装配方向相反安装,从而使得第一丝杆和第二丝杆同步转动时,就能实现正转和反转,带动第一移动平台和第二移动平台一进一出的交替进出的运动形态。利用第一同步带和第二同步带,形成V字型的结构形态,分别与第一从动轮和第二从动轮连接,通过一个电机带动两个丝杆的同步转动,实现两个移动平台的交替进出动作,第一移动平台移动到覆膜位置贴合,第二移动平台则反方向移动到外面,第一移动平台贴合完成后,电机反转,此时第一移动平台则向外移动,此时第二移动平台又移动到覆膜位置贴合,从而实现高效率的贴合操作。整个机构更加稳定、可靠,而且造价相对较低。

另外,以上所述的第一丝杆、第二丝杆的结构相同,第一移动平台、第二移动平台、第一同步带、第二同步带、第一从动轮、第二从动轮等,对应的结构相同,仅是为了便于描述,作出的定义,并非是对结构的具体限定。

需要说明的是,以上仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,但是凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种用于覆膜设备的直线双工位交替进出贴合平台

- 一种用于覆膜设备的直线双工位交替进出贴合平台