化学气相沉积反应腔

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及半导体化学气相沉积设备技术领域,特别是涉及一种化学气相沉积反应腔。

背景技术

化学气相沉积为一种在基板(晶圆)的反应面,形成薄膜的重要手段,其将基板固定在一反应腔中,对基板加热并使基板的反应面与反应气体接触而形成薄膜。在此制程中,若产生的粉尘若飘散于反应面,就会造成良率下降的问题,而影响生产质量。

其次,在高温低压的气相沉积制程中,基板的反应面与反应气体的接触是否均匀,基板的反应面的加热温度是精准与均匀,都会直接影响薄膜形成的质量。再者,基板置入反应腔后的定位方式也影响薄膜的行程质量,而薄膜形成后的取出方式是否便于通过自动化设备执行,也是影响基板的产能的主要因素。

发明内容

本发明的主要目的,在提供一种化学气相沉积反应腔,以供基板以反应面朝下的方式进行化学气相沉积反应,使基板获得良好均匀的加热效果,并能够进一步配合自动化生产作业,达到高产量能力的效果。为达此一目的,本发明化学气相沉积反应腔包含:一腔体;一上加热模块,设置在腔体内的上部;一基板承载装置,设置在腔体内对应于上加热模块下方的位置,用于承载至少一基板并包含至少一碟盘、一下大盘以及一上大盘,碟盘具有一上方开放的基板槽以供基板以反应面朝下的方式置入,基板槽下方设有一反应口以供基板的反应面裸露,下大盘具有至少一个上方开放的碟盘槽以供碟盘置入,碟盘槽下方设有一底口以供反应面裸露,上大盘遮盖于下大盘的上方并将碟盘槽上方封闭,上大盘的半径大于下大盘;一升降筒暨废气收集环,连接于下大盘以支撑并带动基板承载装置升降及旋转,并收集反应后的废气;一喷头,设置在腔体内以释出反应气体;以及一止挡单元,设置在腔体内壁,使得上大盘的边沿于升降筒暨废气收集环下降至预设高度时被止挡单元拦阻而分离于下大盘,待升降筒暨废气收集环下降至最低位置时,碟盘槽的上方以及基板槽的上方呈现裸露状态;腔体的侧壁设有至少一取放口,升降筒暨废气收集环上升至最高位置时遮蔽取放口,升降筒暨废气收集环下降至最低位置时开放取放口。

实施时,碟盘槽设有一环槽沟,碟盘设有一入于环槽沟的对接部,环槽沟内设有一环状气浮通道;环状气浮通道以切线方向衔接一入气引道,此入气引道与升降筒暨废气收集环上的供气管道相连以引入气浮气体施力于对接部,使碟盘悬浮及旋转;环槽沟衔接于一第一泄出口,以供气浮气体排出。

实施时,以气浮气体的引入流量大小控制碟盘的悬浮高度。

实施时,基板上方与上大盘的间保持一受热间距,受热间距至少为基板生成薄膜过程产生翘曲规模的20倍。

实施时,上大盘设有一第二泄出口与第一泄出口衔接。

实施时,基板槽内壁边沿设有若干承载指以承托基板的边沿,承载指的顶面朝向基板槽中心倾斜。

实施时,化学气相沉积反应腔进一步包含一下加热模块,下加热模块设置在腔体下方。

实施时,升降筒暨废气收集环带动基板承载装置旋转。

实施时,上大盘对应于碟盘上方的位置设置一曲面传导区。

相较于先前技术,本发明所提供关于化学气相沉积反应腔的技术手段,能提供基板较佳的产品良率,并且有利于自动化生产而提高产能。

附图说明

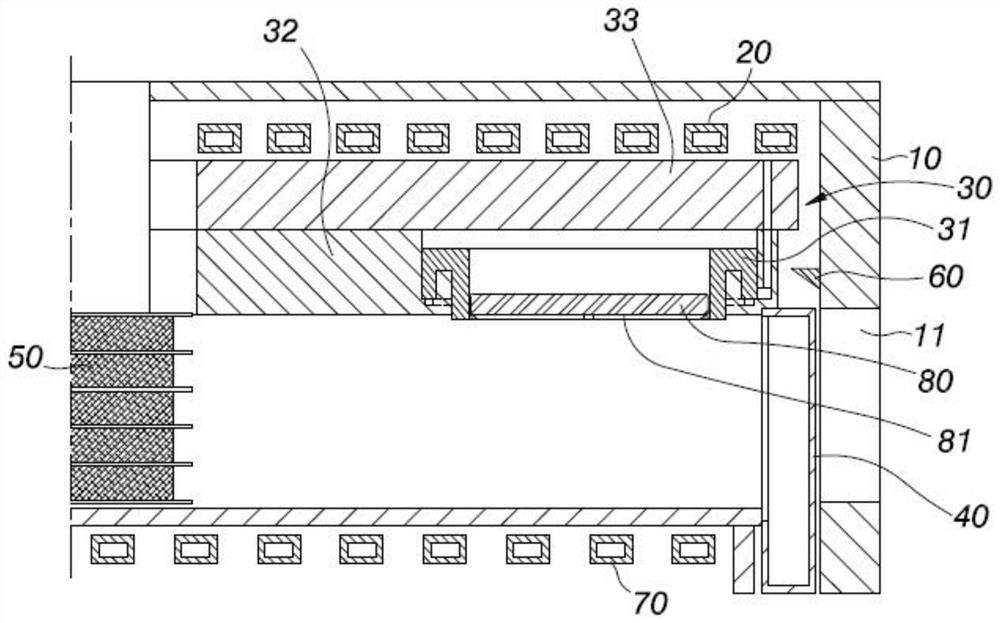

图1为本发明较佳实施例的化学气相沉积反应腔半剖面示意图;

图2为本发明较佳实施例的基板承载装置俯视分解图;

图3为本发明较佳实施例的基板承载装置剖视分解图;

图4为本发明较佳实施例的碟盘略为悬浮示意图;

图5为本发明较佳实施例的碟盘增大悬浮示意图;

图6为本发明较佳实施例的基板承载装置下降示意图;

图7为本发明较佳实施例的基板承载装置最低位置示意图;

图8为本发明较佳实施例的翘曲规模及受热间距示意图;

图9为本发明较佳实施例的基板翘曲态样示意图(一);

图10为本发明较佳实施例的基板翘曲态样示意图(二);

其中,10、腔体;11、取放口;20、上加热模块;30、基板承载装置;31、碟盘;311、基板槽;312、反应口;313、对接部;314、承载指;32、下大盘;320、第一通道;321、碟盘槽;322、底口;323、环槽沟;324、环状气浮通道;325、入气引道;326、第一泄出口;322、底口;33、上大盘;330、第二通道;331、第二泄出口;332、曲面传导区;40、升降筒暨废气收集环;50、喷头;60、止挡单元;70、下加热模块;80、基板;81、反应面;90、机械手臂;D、受热间距;C、翘曲规模;d、中心距离。

具体实施方式

请参阅图1至图3所示,其中图1所示为化学气相沉积反应腔半剖面示意图,仅以右半侧的剖面示意说明,其左半侧的剖面与右半侧对称而予以省略。本实施例所示的化学气相沉积反应腔为面下型(Face Down)反应腔,其包含一腔体10、一上加热模块20、一基板承载装置30、一升降筒暨废气收集环40、一喷头50、一止挡单元60以及一下加热模块70,以使基板80(晶圆)以反应面朝下的方式与反应气体进行接触,让粉尘因为重力关往下沉降而不容易附着于基板80的反应面,以改善因粉尘飘散而造成的良率损失问题。同时还能够提供基板80获得的受热及反应气体接触效果更为均匀、稳定,更有利于进行高产能的自动化生产。

腔体10的侧壁上设有至少一取放口11,取放口11设置在对应于腔体10靠近下半部的位置。

上加热模块20设置在腔体10内的上部靠近顶面的位置。上加热模块20用于提供基板辐射热源,其形态可为热阻式加热器、红外线加热器或感应式加热器,或者可为前述各种加热器的组合。

基板承载装置30,设置在腔体10内对应于上加热模块20下方的位置,用于承载至少一基板80。基板承载装置30包含至少一碟盘31、一下大盘32以及一上大盘33。碟盘31具有一上方开放的基板槽311以供基板80以反应面81朝下的方式置入,基板槽311下方设有一反应口312以供基板80的反应面81裸露。下大盘32具有至少一个上方开放的碟盘槽321以供碟盘31置入,碟盘槽321下方设有一底口322以供反应面81裸露。上大盘33遮盖于下大盘32的上方并将碟盘槽321上方封闭,上大盘33的半径大于下大盘。

上述碟盘槽321设有一环槽沟323,碟盘31设有一入于环槽沟323的对接部313,环槽沟323内设有一环状气浮通道324;环状气浮通道324以切线方向衔接一入气引道325,以引入气浮气体施力于对接部313,使碟盘31悬浮及旋转;环槽沟323衔接于一第一泄出口326,以供气浮气体排出,上大盘33设有一第二泄出口331与第一泄出口326衔接。

升降筒暨废气收集环40连接于下大盘32以支撑并带动基板承载装置30升降及旋转。升降筒暨废气收集环40用以调整基板承载装置30于腔体10内的高度位置,且升降筒暨废气收集环40还可带动下大盘32缓慢旋转(实施时可采20RPM以下的转速),使整只基板承载装置30以及其所承载的基板80的受热及反应气体接触效果更为均匀。实施时,升降筒暨废气收集环40还可设置供气管道与入气引道325衔接(图中未揭示),以提供气浮气体。升降筒暨废气收集环40还兼具收集反应后的废气的功能,实施时可进一步将的与一废气帮浦连结而用于收集废气。

喷头50设置在腔体10内以释出反应气体。喷头50穿越下大盘32中央所设置的第一通道320以及上大盘33中央所设置的第二通道330,以使基板承载装置30得以顺畅升降。

止挡单元60设置在腔体10内壁,此实施例中设置在腔体10一半高度的位置。

下加热模块70设置在腔体10,下加热模块70为一附加的实施,用于提供腔体10底部辐射热源,以使腔体10的温控更为均匀与稳定,其形态可为热阻式加热器、红外线加热器或感应式加热器,或者可为前述各种加热器的组合。

请参阅图4及图5,本实施以气浮气体的引入流量大小控制碟盘31的悬浮高度。例如图4所示,以较小流量的气浮气体带动碟盘31,使其呈现略为悬浮及旋转的态样。而图5所示,以较大流量的气浮气体带动碟盘31,使其呈现增大悬浮及旋转的态样。藉此使碟盘31所承载的基板80能产生旋转,可使得基板80的受热效果、与反应气体的接触效果更为均匀。此外,还可用以调整碟盘31及其所承载的基板80的悬浮高度,借以控制基板80与上大盘33的受热间距D。受热间距D越小时,基板80受热效率越佳,呈现温度越高;反之,受热间距D越大时,基板80受热效率较差,呈现温度较低。

请参阅图6及图7所示。由于上大盘33的半径大于下大盘32,使得上大盘33的边沿于升降筒暨废气收集环40下降至预设高度时,会被止挡单元60拦阻而分离于下大盘32,待升降筒暨废气收集环40下降至最低位置时,碟盘槽321的上方以及基板槽311的上方呈现裸露状态。此时,取放口11的设置即可供机械手臂90进入,以对基板80进行自动化取片及放作业,借以提高整体作业的效率,此机械手臂90又以真空吸引取片者为最佳。请同时参考图4,基板槽311内壁边沿设有若干承载指314以承托基板80的边沿,承载指314的顶面朝向基板槽311中心倾斜。承载指314顶面的倾斜设计,可以在机械手臂90进入放片时,让基板80有自我对中功能,机械手臂90不用精准的下压到定点,以免因为厚度差异等问题,造成机械手臂行程差异,压破基板80或是压断承载指314。反之,在尚未取片时,机械手臂90的一般行程中,真空并不会开启,等到机械手臂90足够靠近基板80背面时,启动真空吸引,利用压力吸取基板80,也可避免压破基板80或是压断承载指314的问题。且藉由占用空间微小的承载指314支撑基板80,可使基板80不接触到碟盘31以外的部件接触,在高热低压的环境中又几乎无热对流产生,所以热辐射对基板80加热影响最大。

请参阅图8所示,本图式所揭示之的基板80的厚度、受热间距D、翘曲规模C以及中心距离d仅为示意说明便于理解之用,并非实际精确尺寸。一般热的传输分为三种方式,包括热辐射、热对流以及热传导。而在低压或接近真空的制程中,热对流的影响较很小,热的传输主要是以热辐射与热传导为主。本实施例中,为了提供基板80较佳的受热均匀性,特意设计在任何的情况下,不让接触式热传导在关键的基板80的中心发生,仅位于基板80边沿的微小承载指314具有接触,能够避免造成不均匀热传输。其次,又于基板80受热翘曲时,基板80可能呈现一最大翘曲规模C,也因此上大盘33与基板80中心的中心距离d就会改变,为确保基板80中心不与上大盘33接触,令中心距离d>0,在这个考量下受热间距D以基板80沉积薄膜过程产生翘曲规模C的20倍以上为佳,借以弱化反应过程中因基板80翘曲而造成受热不均匀的影响。

请参阅图9、图10所示,由于不同材质或不同制程阶段的基板80翘曲型态可能会有所不同,于实际实施时还可进一步于上大盘33对应于碟盘31位置预先设置一曲面传导区332,该曲面传导区332对应于基板80朝向上大盘33凸出者,可预制成凹陷态样,如图9所示;该曲面传导区332对应于基板80朝向上大盘33凹陷者,可预制成凸出态样,如图10所示。藉此以提供基板80更佳的辐射传导效果。

以上所述,仅为举例说明本发明的较佳实施例,并非以此限定实施的范围,凡是依本发明申请专利范围及专利说明书内容所作的简单置换及等效变化,皆属本发明的专利申请范畴。

- 化学气相沉积反应腔的基座及非金属反应腔

- 化学气相沉积反应腔装置及具有其的化学气相沉积设备