一种危险废物焚烧车间烟气脱酸废液的处理系统及方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明属于废水处理领域,尤其涉及一种危险废物焚烧车间烟气脱酸废液的处理系统及处理方法。

背景技术

随着我国社会的进步,经济的发展,工业快速发展既丰富了人民的物质生活,不断生产出各种各样的便利的、新颖的产品,也导致大量固体废弃物和危险废物的产生。不同于一般的固体废物,危险废物的特殊性质(如易燃性、腐蚀性、毒性等)表现在它们的短期和长期危险性上。就短期而言,是通过摄入、吸人、皮肤吸收、眼接触而引起的毒害.或发生燃烧、爆炸等危险性事件;长期危害包括重复接触导致的人体中毒、致癌、致畸、致突变等。

焚烧技术是目前危险废物处理的常见方法,经过焚烧处理,危险废物被高温分解,其中的病菌被彻底消灭,减量效果好,并且节约了土地。危险废物焚烧处理系统中,烟气中含有大量的酸性气体。随着烟气排放指标的日益严苛,湿法脱酸工艺是目前焚烧烟气达标排放的有效保障手段,但湿法工艺会产生组成复杂的废水,脱酸废水的有效处置成为危废处理行业零排放的重点和难点之一。此废液的主要污染物是COD和氟,同时含有一定量的可溶盐(约3~5%,主要是硫酸盐或亚硫酸盐)和一定的碱度(pH值9~10)。

目前大多焚烧厂对于脱酸废水采用传统的化学三联箱沉淀+过滤(砂滤、活性炭滤和超滤的组合)组合工艺。化学三联箱沉淀+传统过滤的脱酸废水处理组合工艺对于不具备外排水口的焚烧厂适应性差,同时其沉淀过程需添加PAM进行助凝,采用中空纤维超滤膜对废水中的胶体及其它悬浮物进行去除时,PVDF材质的超滤膜无法长期在高pH(>12)条件下运行,而脱酸废水采用混凝沉淀的方式有效去除重金属和结垢离子的产水pH较高(>12),回调pH会造成部分沉淀物的溶解,并且沉淀过程添加的助凝剂PAM易对膜的性能造成较大影响。

发明内容

本发明的目的在于提供一种危险废物焚烧车间烟气脱酸废液的处理系统及处理方法,旨在解决现有脱酸废水传统的化学三联箱沉淀+过滤(砂滤、活性炭滤和超滤的组合)组合工艺中所存在的“沉淀过滤占地面积大,pH值适应范围窄(PVDF中空纤维超滤膜无法在高pH条件下长期运行),沉淀过程添加的助凝剂PAM易对膜的性能造成较大影响、超滤膜使用寿命短,出水不稳定”等问题。

本发明是这样实现的,一种危险废物焚烧车间烟气脱酸废液的处理系统,该系统包括:

用于以沉淀结合过滤方式除去废液中的氟离子的氟离子去除单元,

用于以沉淀结合过滤方式除去氟离子去除单元所得滤液中所含金属离子的金属离子去除单元,以及

对金属离子去除单元所得滤液以蒸发方式进行脱盐的蒸发脱盐单元;其中,

所述氟离子去除单元、金属离子去除单元、蒸发脱盐单元之间通过液路管道对接,各管道上设有输送泵。

优选地,所述氟离子去除单元中,所述氟离子的沉淀为:往废液中添加过量的钙盐以使所述钙盐与废液中发氟离子反应形成沉淀。

优选地,所述金属离子去除单元中,所述金属离子包括钙离子、镁离子,所述金属离子的沉淀为:在氟离子去除单元所得滤液中加入碳酸钠以使钙盐形成碳酸钙沉淀,同时调节pH值到9以使镁离子形成氢氧化镁沉淀。

优选地,所述氟离子去除单元包括:用于进行氟离子沉淀反应的除氟反应罐,用于对除氟反应罐的反应产物进行过滤的除氟压滤机,用于将除氟反应罐的反应产物泵入所述除氟压滤机的除氟压滤泵,以及用于收集除氟压滤机所得滤液的第一滤液池;其中,

所述除氟反应罐顶部设有废液输入管道、底部设有反应产物输出管,该输出管上设有除氟压滤泵、且该输出管端部对接除氟压滤机的进液口,所述除氟压滤机的滤液输出口位于第一滤液池正上方,所述第一滤液池通过液路管道对接金属离子去除单元。

优选地,所述金属离子去除单元包括:用于进行钙离子、镁离子沉淀反应的除金属离子反应罐,用于对除金属离子反应罐的反应产物进行过滤的除金属离子压滤机,用于将除金属离子反应罐的反应产物泵入所述除金属离子压滤机的除金属离子压滤泵,以及用于收集除金属离子压滤机所得滤液的第二滤液池;其中,

所述除金属离子反应罐顶部设有滤液输入口、底部设有反应产物输出管,该输出管上设有除金属离子压滤泵、且该输出管端部对接除金属离子压滤机的进液口,所述除金属离子压滤机的滤液输出口位于第二滤液池正上方,所述第二滤液池通过液路管道对接蒸发脱盐单元。

本发明进一步公开了一种危险废物焚烧车间烟气脱酸废液的处理方法,该方法包括以下步骤:

(1)以沉淀结合过滤方式除去废液中的氟离子,收集滤液;

(2)以沉淀结合过滤方式除去步骤(1)所得滤液中所含的金属离子,收集滤液;

(3)对步骤(2)所得废液以蒸发方式进行脱盐处理。

优选地,在步骤(1)中,所述氟离子的沉淀为:往废液中添加过量的钙盐以使所述钙盐与废液中发氟离子反应形成沉淀。

优选地,在步骤(1)中,根据废水的氟含量,按照F:Ca=1:2.5的比例在废水中加入质量浓度为10%的石灰乳溶液,使氟离子形成氟化钙沉淀,且在废水的pH达到9后,改投加固体氯化钙来补充钙离子。

优选地,在步骤(2)中,所述金属离子包括钙离子、镁离子,所述金属离子的沉淀为:往步骤(1)所得滤液中加入碳酸钠以使钙盐形成碳酸钙沉淀,同时调节pH值到9以使镁离子形成氢氧化镁沉淀。

优选地,在步骤(1)、步骤(2)中,在沉淀过程中配合添加混凝剂、絮凝剂以促进沉淀物与反应液的分离。

本发明克服现有技术的不足,提供一种脱酸废液处理系统及方法,本发明利用氟化钙微溶于水的特点,在废水中加入过量的钙盐,废水中的氟形成氟化钙沉淀,经压滤进行去除;此外,由于废水的含盐量较高,废水的COD超标无法采用生化法进行去除,本发明对废水进行蒸发脱盐处理,而为了确保蒸发处理过程避免蒸发器迅速结垢,本发明将除氟后的废水进一步进行除钙处理,除钙使用化学法处理,在废水中加入定量的碳酸钠,使钙盐形成碳酸钙沉淀,同时调节pH值到9,使镁形成氢氧化镁沉淀,经压滤去除;反应方程式:

Ca

Mg

最终,本发明将除氟除钙后的废水进行蒸发脱盐处理,含氟污泥去危废填埋场处置,含钙污泥去等离子熔炉无害化处理,蒸发冷凝水则回用于焚烧车间的烟气急冷系统。

相比于现有技术的缺点和不足,本发明具有以下有益效果:

(1)本发明直接采用高压压滤机进行固液分离,减少沉淀占地面积大的问题;

(2)本发明方法采取除氟+压滤+除钙+压滤+蒸发的工艺路线,有效避开了传统的化学三联箱沉淀+过滤组合工艺中所存在的各种问题;

(3)本发明方法能有效处置具高盐、重金属、金属组分复杂多样等特点的湿法脱酸废水,满足焚烧厂需做零排处理的要求。

附图说明

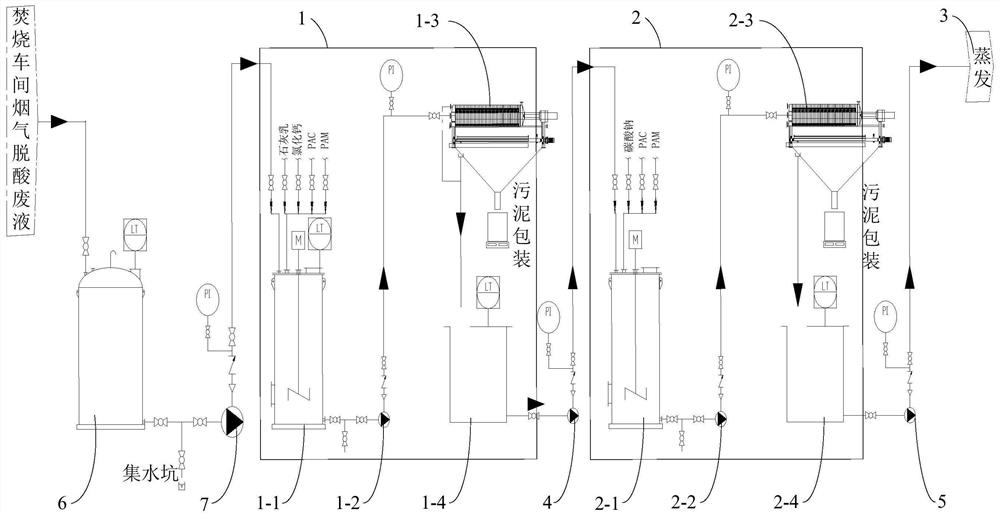

图1是本发明危险废物焚烧车间烟气脱酸废液的处理系统的结构示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

如图1所示,其中,图1是本发明危险废物焚烧车间烟气脱酸废液的处理系统的结构示意图。

本发明公开了一种危险废物焚烧车间烟气脱酸废液的处理系统,该系统包括:用于以沉淀结合过滤方式除去废液中的氟离子的氟离子去除单元1,用于以沉淀结合过滤方式除去氟离子去除单元1所得滤液中所含金属离子的金属离子去除单元2,以及对金属离子去除单元2所得滤液以蒸发方式进行脱盐的蒸发脱盐单元3;其中,所述氟离子去除单元1、金属离子去除单元2、蒸发脱盐单元3之间通过液路管道对接,各管道上依次设有第一输送泵4、第二输送泵5。

为配合氟离子去除单元1的废液输入,在本发明实施例中,更具体的,该系统还包括废液储罐6,该废液储罐中收集存储的废液通过液路管道对接氟离子去除单元1,该液路管道上设有第三输送泵7。

本发明系统的技术要点在于对危险废物焚烧车间烟气脱酸废液中相关离子的去除过程以及去除方式,其中,更具体的,所述氟离子去除单元1中,所述氟离子的沉淀为:往废液中添加过量的钙盐以使所述钙盐与废液中发氟离子反应形成沉淀;所述金属离子去除单元2中,所述金属离子包括钙离子、镁离子,所述金属离子的沉淀为:在氟离子去除单元1所得滤液中加入碳酸钠以使钙盐形成碳酸钙沉淀,同时调节pH值=9以使镁离子形成氢氧化镁沉淀。

为更清楚展示本发明系统的具体实施方式,在本发明实施例中,所述氟离子去除单元1包括:用于进行氟离子沉淀反应的除氟反应罐1-1,用于对除氟反应罐1-1的反应产物进行过滤的除氟压滤机1-3,用于将除氟反应罐1-1的反应产物泵入所述除氟压滤机1-3的除氟压滤泵1-2,以及用于收集除氟压滤机1-3所得滤液的第一滤液池1-4;其中,所述除氟反应罐1-1顶部设有废液输入管道、底部设有反应产物输出管,该输出管上设有除氟压滤泵1-2、且该输出管端部对接除氟压滤机1-3的进液口,所述除氟压滤机1-3的滤液输出口位于第一滤液池1-4正上方,所述第一滤液池1-4通过液路管道对接金属离子去除单元2。

相应的,在本发明实施例中,所述金属离子去除单元2包括:用于进行钙离子、镁离子沉淀反应的除金属离子反应罐2-1,用于对除金属离子反应罐2-1的反应产物进行过滤的除金属离子压滤机2-3,用于将除金属离子反应罐2-1的反应产物泵入所述除金属离子压滤机2-3的除金属离子压滤泵2-2,以及用于收集除金属离子压滤机2-3所得滤液的第二滤液池2-4;其中,所述除金属离子反应罐2-1顶部设有滤液输入口、底部设有反应产物输出管,该输出管上设有除金属离子压滤泵2-2、且该输出管端部对接除金属离子压滤机2-3的进液口,所述除金属离子压滤机2-3的滤液输出口位于第二滤液池正上方,所述第二滤液池通过液路管道对接蒸发脱盐单元3。具体的,本发明蒸发脱盐单元3包括蒸发罐、加热装置等,以实现液体蒸发目的即可。

在本发明系统的实际应用过程中,本发明系统的具体工作过程为:

(1)危险废物焚烧车间烟气脱酸废液收集在废液储罐6中,通过液路管道配合第三输送泵7将废液输送到氟离子去除单元1中的除氟反应罐1-1中;

(2)为利于反应进行,除氟反应罐1-1应当具备搅拌功能,开启搅拌功能,往除氟反应罐1-1中添加过量的钙盐,钙盐的添加根据废水的氟含量来确定,具体来说,按照F:Ca=1:2.5的比例在废水中加入质量浓度为10%的石灰乳溶液,使氟离子形成氟化钙沉淀,且在废水的pH达到9后,改投加固体氯化钙来补充钙离子,反应时间为15~20min以生成沉淀;

同时,为促进沉淀物与反应液的分离,可往除氟反应罐1-1中添加混凝剂(PAC)、絮凝剂(PAM),其中,投加混凝剂PAC(100~200ppm)反应5~10min,投加絮凝剂PAM(0.5‰~1‰)反应5min;

投加钙盐、PAC、PAM及反应的过程,均发生在除氟反应罐1-1中,其总反应时间为30min,反应完成后停止搅拌;

启动除氟压滤泵1-2将除氟反应罐1-1中的反应产物输送到除氟压滤机1-3中,除氟压滤机1-3除氟压滤条件为:进泥时间40~60min,进泥压力为0.6~1.2MPa,压榨时间30~50min,压榨压力1.4~1.6MPa,卸料时间8~15min;

除氟压滤机1-3将氟化钙沉淀物与液体分离,压滤后的废液收集在第一滤液池1-4中,沉淀物收集在第一污泥罐8中,污泥含水率低于60%时,沉淀物可贮存于泥斗采用吨袋打包外运或直接装车外运。在本发明实施例中,除氟反应罐1-1完成除氟反应后不需静置沉淀的过程即可泵入除氟压滤机1-3中,能有效的缩短处理周期,提升了处理效率;

(3)通过第一输送泵4将第一滤液池1-4的滤液输送到除金属离子反应罐2-1中,为利于反应进行,除金属离子反应罐2-1应当具备搅拌功能,开启搅拌功能,根据废水的钙含量,按照Ca:CO

同时,为促进沉淀物与反应液的分离,往反应液中投加混凝剂、絮凝剂(PAC、PAM),其中,投加混凝剂PAC(100~200ppm)反应5~10min,投加絮凝剂PAM(0.5‰~1‰)反应5min;

投加钙盐、PAC、PAM及反应的过程,均发生在除金属离子反应罐2-1,总反应时间为30min,反应完成后停止搅拌机;

启动除金属离子压滤泵2-2将除金属离子反应罐2-1中的反应产物输送到除金属离子压滤机2-3中,压滤条件为:进泥时间40~60min,进泥压力为0.6~1.2MPa,压榨时间30~50min,压榨压力1.4~1.6MPa,卸料时间8~15min;

除金属离子压滤机2-3将碳酸钙沉淀物、氢氧化镁沉淀物与液体分离,压滤后的废液收集在第二滤液池中,沉淀物收集在第二污泥罐9中,污泥含水率低于60%时,沉淀物可贮存于泥斗采用吨袋打包外运或直接装车外运。在本发明实施例中,除金属离子反应罐2-1完成除金属离子反应后不需静置沉淀的过程即可泵入除金属离子压滤机2-3中,能有效的缩短处理周期,提升了处理效率。

(4)通过第二输送泵5将第二滤液池的滤液输送到蒸发脱盐单元3中完成对废液的脱盐处理,由于废液中已除去了钙、镁离子,因此,在该蒸发脱盐过程中能有效避免了蒸发器易结垢的问题。

本发明系统直接采用高压压滤机进行固液分离,减少沉淀占地面积大的问题,此外,本发明系统采取除氟+压滤+除钙+压滤+蒸发的工艺路线,有效避开了传统的化学三联箱沉淀+过滤组合工艺中所存在的各种问题;最后,本发明系统能有效处置具高盐、重金属、金属组分复杂多样等特点的湿法脱酸废水,满足焚烧厂需做零排处理的要求。

本发明进一步公开了一种危险废物焚烧车间烟气脱酸废液的处理方法,该方法包括以下步骤:

(1)以沉淀结合过滤方式除去废液中的氟离子,收集滤液;

(2)以沉淀结合过滤方式除去步骤(1)所得滤液中所含的金属离子,收集滤液;

(3)对步骤(2)所得废液以蒸发方式进行脱盐处理。

在本发明的实际应用过程中,该方法结合上述系统所描述的装置结构描述的具体工作过程为:

(1)危险废物焚烧车间烟气脱酸废液收集在废液储罐6中,通过液路管道配合第三输送泵7将废液输送到氟离子去除单元1中的除氟反应罐1-1中;

(2)为利于反应进行,除氟反应罐1-1应当具备搅拌功能,开启搅拌功能,往除氟反应罐1-1中添加过量的钙盐,钙盐的添加根据废水的氟含量来确定,具体来说,按照F:Ca=1:2.5的比例在废水中加入质量浓度为10%的石灰乳溶液,使氟离子形成氟化钙沉淀,且在废水的pH=9后,改投加固体氯化钙来补充钙离子,反应时间为15~20min以生成沉淀;

同时,为促进沉淀物与反应液的分离,可往除氟反应罐1-1中添加混凝剂(PAC)、絮凝剂(PAM),其中,投加混凝剂PAC(100~200ppm)反应5~10min,投加絮凝剂PAM(0.5‰~1‰)反应5min;

投加钙盐、PAC、PAM及反应的过程,均发生在除氟反应罐1-1中,其总反应时间为30min,反应完成后停止搅拌;

启动除氟压滤泵1-2将除氟反应罐1-1中的反应产物输送到除氟压滤机1-3中,除氟压滤机1-3除氟压滤条件为:进泥时间40~60min,进泥压力为0.6~1.2MPa,压榨时间30~50min,压榨压力1.4~1.6MPa,卸料时间8~15min;

除氟压滤机1-3将氟化钙沉淀物与液体分离,压滤后的废液收集在第一滤液池1-4中,沉淀物收集在第一污泥罐8中,污泥含水率低于60%时,沉淀物可贮存于泥斗采用吨袋打包外运或直接装车外运。在本发明实施例中,除氟反应罐1-1完成除氟反应后不需静置沉淀的过程即可泵入除氟压滤机1-3中,能有效的缩短处理周期,提升了处理效率;

(3)通过第一输送泵4将第一滤液池1-4的滤液输送到除金属离子反应罐2-1中,为利于反应进行,除金属离子反应罐2-1应当具备搅拌功能,开启搅拌功能,根据废水的钙含量,按照Ca:CO

同时,为促进沉淀物与反应液的分离,往反应液中投加混凝剂、絮凝剂(PAC、PAM),其中,投加混凝剂PAC(100~200ppm)反应5~10min,投加絮凝剂PAM(0.5‰~1‰)反应5min;

投加钙盐、PAC、PAM及反应的过程,均发生在除金属离子反应罐2-1,总反应时间为30min,反应完成后停止搅拌机;

启动除金属离子压滤泵2-2将除金属离子反应罐2-1中的反应产物输送到除金属离子压滤机2-3中,压滤条件为:进泥时间40~60min,进泥压力为0.6~1.2MPa,压榨时间30~50min,压榨压力1.4~1.6MPa,卸料时间8~15min;

除金属离子压滤机2-3将碳酸钙沉淀物、氢氧化镁沉淀物与液体分离,压滤后的废液收集在第二滤液池中,沉淀物收集在第二污泥罐9中,污泥含水率低于60%时,沉淀物可贮存于泥斗采用吨袋打包外运或直接装车外运。在本发明实施例中,除金属离子反应罐2-1完成除金属离子反应后不需静置沉淀的过程即可泵入除金属离子压滤机2-3中,能有效的缩短处理周期,提升了处理效率。

(4)通过第二输送泵5将第二滤液池的滤液输送到蒸发脱盐单元3中完成对废液的脱盐处理,由于废液中已除去了钙、镁离子,因此,在该蒸发脱盐过程中能有效避免了蒸发器易结垢的问题。

本发明方法直接采用高压压滤机进行固液分离,减少沉淀占地面积大的问题,此外,本发明方法采取除氟+压滤+除钙+压滤+蒸发的工艺路线,有效避开了传统的化学三联箱沉淀+过滤组合工艺中所存在的各种问题;最后,本发明方法能有效处置具高盐、重金属、金属组分复杂多样等特点的湿法脱酸废水,满足焚烧厂需做零排处理的要求。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种危险废物焚烧车间烟气脱酸废液的处理系统及方法

- 一种危险废物焚烧车间烟气脱酸废液的处理系统