一种液体泵

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及泵技术领域,尤其涉及一种防水性能好,具有防跌破功能的液体泵。

背景技术

随着人民生活的不断提高,现在人们在关注自身健康卫生的同时,也越来越关心整个地球的环保问题,人们在洗手,洗脸或者沐浴的时候都习惯于借助一些清洁液体来进行,以维护自身的身体健康,但是正是由于这些清洁液的用量越来越大,由此产生的废弃泵体等垃圾也会越来越多,同时,现有的液体泵在使用过程中,不具有防水功能,使用者手上带有水或者外界有水的情况下,水会进入到泵体中对液体生菌带来严重风险,导致内部液体的变质,给使用者带来伤害。另外,传统的液体泵已经越来越不能满足新时代电商购物的新需求,存在电商快递过程中容易跌落破损的缺陷,有必要对现有的液体泵的结构做全新的设计,使其在快递过程、使用过程不因跌落而导致破损或漏液。

因此,需要设计一款能够满足现有的电商购物的需求,不会因跌落而造成破损或泄漏,防水功能好,外部的水不会进入到液体容器中与液体混合,从而杜绝了液体生菌的风险,所有零件均为全塑料结构,可以全部回收利用,环保无污染的液体泵。

中国专利文献(公告日:2012年5月23日,公告号:CN102464133 A)公开了全塑乳液泵,它涉及一种喷雾器的全塑乳液喷头组件。它包含吸管、塑料阀门、泵体外壳、大圈、活塞、阀针、开关、垫片、阀杆、塑料弹簧和喷嘴,喷嘴下方连接有阀杆,阀杆外壁套接有塑料弹簧,阀杆下端设置有阀针,阀针外侧套接有活塞,活塞上方设置有开关,活塞外壁与泵体外壳上端内壁相连,泵体外壳的上端外壁套接有大圈,大圈内侧上端设置有垫片,泵体外壳下端连接有吸管,吸管上端设置有塑料阀片。

上述技术方案虽然所有零件采用全塑料制作,不必分拣即可回收,节能环保,但是该技术方案中其塑料弹簧支撑在喷嘴与开关之间,整个外形庞大,不够精巧,而且用材较多,成本高,不适合大量的液体泵的使用。同时,该乳液泵其防止喷射的误动作需要转动阀杆,通过将其上的导向装置旋转到开关的挡环上面空间进行锁定,这种结构虽然也可以避免误动作使液体喷出,但是这种结构却需要额外操作,如果忘记转动阀杆,则同样不能够避免误操作的发生,操作极其不便。且其不具有防水功能,防跌破功能差,不适于电商快递的要求。

发明内容

本发明的目的是提供一种液体泵,通过防水结构的设计,使得液体泵在使用过程中不会出现外界的水漏到液体容器内部造成液体生菌的风险,能够适合现代电商快递的要求,在电商快递过程中跌落不会破损或泄漏液体,通过在各个部位上设计新的结构力,并通过增韧材料,解决了跌落时破损或泄漏液体的问题,实现了整体密封性能,不会出现部件连接处漏液的问题;另外该液体泵在按压泵头内部设置全塑弹簧,实现了压力调节式按压操作,方便了不同人群的使用。

本发明实现其发明目的所采用的技术方案是:一种液体泵,包括全塑材料制作的泵体、按压泵头、结合盖、螺纹盖、活塞组件、连接件和阀件,所述的按压泵头内部设置有弹簧腔,所述的弹簧腔内部设置有密封式弹簧,所述的密封式弹簧与弹簧腔形成气压式弹压结构;所述的按压泵头与结合盖之间设置有挡水结构;所述的按压泵头与活塞组件之间通过一组防拉脱结构密封连接,所述的活塞组件贯穿在连接件内部并与连接件通过一组启闭结构实现启闭式连接。该液体泵,对泵的组成部件全部采用全塑材料制作,特别是采用了全塑结构的密封式弹簧,密封式弹簧与弹簧腔之间形成气压式弹压结构,这种凹凸延伸可伸压缩密封式弹簧,在使用过程中形成弹簧压缩和气压结构,按压手感效果好,可以根据使用者调节按压力度的大小,从而实现出液量大小的控制,彻底取消了传统不锈钢弹簧的在按压过程中因钢性而产生的按压力大小不可调节的问题,实现了绿色环保设计,可循环回收生产使用。同时,该液体泵设计了挡水结构,使水不会流入泵体中,同时减少了按压泵头和结合盖之间的连接间隙,在长期使用时水也不会流入泵体中,彻底实现了防水功能,使液体容器内部的液体不会接触到外部导入的水,有效杜绝了在使用过程中外部水进入到液体容器中从而造成液体生菌的风险的发生。按压泵头和活塞组件通过一组防拉脱结构密封连接,有效解决了现有的液体泵在使用过程中泵头容易脱落的问题,活塞组件与连接件通过一组锁止结构实现锁止式连接,按压泵头锁紧时,具有止转防松功能,打开时,通过设置锁止开启力的大小,来满足不同用记开启力的要求以及有效防止在运输过程中松开和漏液,满足了现在电商快递及安全使用的要求。

作为优选,所述的密封式弹簧为全塑密封结构,包括若干个一体式设置的弹性压缩体,弹性压缩体相互之间形成压气结构;所述的密封式弹簧内部设置有进气腔。密封式弹簧通过一体式弹性压缩体相互之间的压气结构,在使用过程中弹簧压缩的同时,对弹簧内外的气体进行压缩,实现了气压大小的改变,,使用者按压操作手感好,按压力大小可以根据使用者力度的不同而不同,从而实现按压液体喷出量大小的不同,使得液体泵的操作更加合理,有利于减小浪费。

作为优选,所述的挡水结构包括设置在按压泵头上的外防水密封斜面和设置在结合盖上的内防水密封斜面以及外挡水弧面。挡水结构是通过结合盖上的外挡水弧面形成第一层防水,而按压泵头上的外防水密封斜面与结合盖上的内防水密封斜面配合形成第二层防水,通过这种双重防水结构的设置,有效的杜绝了外部水进入到泵体内部导致液体生菌现象的发生,实现了无污染环保型设计。

作为优选,所述的按压泵头包括一体设置的喷嘴部、按压部和滑动部,所述的外防水密封斜面环设在滑动部的下部,所述的滑动部的下端部设置有导向结构。按压泵头一体设置有喷嘴部、按压部和滑动部,滑动部可以沿结合盖和泵体内部的腔体上下滑动,从而实现出液和上液的操作,滑动部的下部设置外防水密封斜面在使用过程中,滑动部按压上液操作完成后复位与结合盖上的内防水密封斜面相配合实现对于泵体内部的防水式设计,保证了在使用过程中外部的水不会进入到泵体内部,而滑动部的下端部设置导向结构有利于装配的同时,还方便滑动部的上下滑动。

作为优选,所述的喷嘴部内部设置有喷液通道,所述的喷液通道的出口端设置有喷液口;所述的滑动部包括同轴线设置的插接体和滑动体,所述的插接体的上部内壁上设置有多重防拉脱密封卡槽,所述的插接体的下部内壁上设置有泵头定位止转结构;所述的插接体的外壁与滑动体的内壁之间形成弹簧腔;所述的密封式弹簧的内外壁与弹簧腔之间形成进气环道,所述的弹簧腔与按压部连接的腔体顶部设置有连通进气环道的进气槽。喷嘴部内部设置有喷液通道,喷液通道的出口端设置有喷液口,方便液体的喷出,而滑动部设置有插接体和滑动体,插接体与滑动体之间形成弹簧腔,方便密封式弹簧的设置与弹簧腔形成进气环道,方便外部的气体通过进气环道进入到泵体内部进而进入到液体容器内部,方便上液操作,而在插接体的内部设置多重防拉脱密封卡槽是为了方便活塞杆与按压泵头的防拉脱式密封连接,保证了在使用过程中以及在运输过程中按压泵头不会脱落,满足了电商快递的需要,也有效防止了跌破或漏液现象的发生。插接体的下部内壁上设置有泵头定位止转结构,泵头定位止转结构是与活塞杆上的杆体定位止转结构配合实现快速组装定位,既方便自动识别定位组装,解决了客户不同方向定位匹配设计的要求,定位结构可以设置呈不同的结构形状,同时又能够有效防止按压泵头与活塞杆之间的相对转动,实现了按压操作的稳定性,提高了液体泵的整体密封性能。

作为优选,所述的结合盖包括一体设置的盖体和挡水体,所述的挡水体和盖体分别呈锥体结构同轴线设置,所述的外挡水弧面设置在挡水体的外锥面上,所述的内防水密封斜面设置在挡水体的内壁上;所述的盖体的外部设置有外弧面结构,所述的外挡水弧面与外弧面结构形成一体式挡水脱水结构;所述的盖体的内部设置有泵体密封连接结构。结合盖一体设置有盖体和挡水体,挡水体设置在盖体的上部并与盖体同轴线设置,通过挡水体及其上的外挡水弧面能够有效防止外部的水进入到泵体内部,当使用者手上带水或者在沐浴等外部水环境下,水接触到挡水体后由于挡水体上设置有外挡水弧面会沿外挡水弧面向外向下流动,而不会进入到泵体内部,实现了第一层防水设计,而在盖体上同样设置有外弧面结构,外挡水弧面与外弧面结构上下形成一体式挡水脱水结构,使得外部的水能够沿挡水脱水结构流到外部。泵体密封连接结构的设置是为了方便泵体与结合盖的密封防拉脱式连接,保证了液体泵在使用过程中连接牢固不会脱开。

作为优选,所述的活塞组件包括活塞杆和活塞,所述的活塞杆的上部外壁上自上而下依次设置有多重密封防拉脱凸环、杆体定位止转结构和启闭锁止件,所述的活塞杆的内部设置有出液通道,所述的活塞杆的下部设置有活塞连接部,所述的活塞与活塞连接部通过一组双向密封结构连接,所述的活塞连接部上开设有连通出液通道的上液口。活塞杆的上部外壁上设置多重密封防拉脱凸环是为了与按压泵头内部的多重防拉脱密封卡槽相配合,从而实现防拉脱式密封连接,保证在使用过程中运输过程中不会脱开,导致跌破或漏液等。而杆体定位止转结构的设置是为了与按压泵头内部的泵头定位止转结构相配合,实现组装过程中的快速识别定位,以及组装后的定位止转功能,通过这种定位止转结构的设置还能够满足不同客户对于安装方向的不同要求。在活塞杆上设置启闭锁止件,是为了与连接件上的锁止槽和按压槽配合实现左右旋转锁止或打开操作,通过启闭锁止件与锁止槽的配合可以实现对按压泵头的锁止,当按压泵头处于锁止状态时,按压泵头不会产生上下运动的操作,从而避免了在运输过程中因松动而导致的液体喷出漏液现象的发生,启闭锁止件还具有防止转的功能,通过防止转功能的设计能够有效避免误操作或者碰触过程中的自动开启。活塞杆的内部设置出液通道,液体通过活塞杆内部出液,避免了与其他部件的接触。活塞杆的下部设置的活塞连接部,通过活塞连接部与活塞进行配合,在出液和上液操作过程中,活塞与活塞连接部之间通过双向密封结构实现了出液和上液过程的密封操作,采用双向密封结构,在锁紧和打开的状态下,倾斜或者翻倒状态下都不会出现漏液现象。保证了在出液过程中液体只能通过活塞连接部上的上液口进行出液,而在上液过程中上液口通过被有效密封,实现了有效上液操作,避免了在上液过程中会出现液体被按压出的现象发生,实现了出液和上液的独立性。

作为优选,所述的启闭锁止件上在朝向锁紧方向的一侧设置有锁止导向结构,所述的启闭锁止件上在朝向开启方向的一侧设置有止挡结构。启闭锁止件是在朝向锁紧方向的一侧设置有锁止导向结构是为了方便锁紧过程的操作,启闭锁止件在旋紧过程中由松到紧旋入,同时利用塑料自身的弹性能够顺利旋入连接件上的锁止槽实现锁止,而止挡结构的设置是为了实现对锁止状态的锁紧定位,防止儿童误操作而打开或者在运输过程中因碰触而松开,导致漏液;当需要打开时,由于设置有止挡结构,因此,在开启时需要一定的开启力,通过施加大于止挡结构的开启力才能够打开按压泵头,而开启力的大小可以根据止挡结构等进行调整。

作为优选,所述的连接件密封插卡连接在泵体内部,所述的连接件的外壁上设置有卡接定位结构和弹性密封体,所述的连接件上部的外壁与结合盖的内壁以及与泵体的内壁之间形成进气通道,所述的连接件的内壁与活塞杆的外壁之间形成启闭式气体通道;所述的连接件内部的下端设置有若干出气口,所述的连接件的下部外壁与泵体内壁之间形成出气通道。连接件上设置卡接定位结构是为了实现与泵体内部进行连接同时进行卡接定位,在组装过程中能够快速定位并且连接,而弹性密封体的设置是为了实现与泵体内壁之间的密封配合,保证连接件与泵体之间的密封性,从而提高泵体的整体密封性能,弹性密封体可以是弹性锥体或弹性喇叭体等不同的结构形状,进气通道的设置是为了方便外部气体通过进气通道进入到进气环道内部,然后再通过启闭式气体通道、出气通道进入到液体容器内部,这种气路的设计通过保证气体有效进入的同时还能够利用弹簧的弹压结构实现对气体进行压缩,从而实现按压操作的舒适性设计。

作为优选,所述的连接件内部的上端设置有实现启闭的锁止槽和按压槽,所述的锁止槽的槽深小于按压槽的槽深;所述的锁止槽和按压槽之间设置有调节开启力大小的开启结构,所述的开启结构包括沿周向一体呈倾斜结构设置的锁止弧面、锁止斜面和开启弧面。连接件内部设置锁止槽是为了实现对按压泵头的锁止定位,而按压槽的设置是为了实现按压泵头的按压操作,通过这种锁止槽和按压槽结构的设计实现了按压泵头的左右式锁止设计,既方便了锁止或开启的操作,又方便了组装定位;在实现使用过程中不同的用户对于开启力大小有不同的要求,为了满足不同的用户对开启力大小要求不同,在锁止槽和按压槽之间的连接件内部设置调节开启力大小的开启结构,通过开启结构来实现开启力大小的调节,具体设计可以是使得开启结构想对于连接件的径向延伸深度不同进行调节开启力,开启结构径向上向连接件的中心靠近则开启力增大,远离连接件的中心则开启力减小。锁止弧面和锁止斜面能够方便启闭锁止件的旋入,而开启弧面则是为了使在开启过程中通过施加开启力从而使得启闭锁止件能够在开启力的作用下顺利滑出,实现开锁。

作为优选,所述的螺纹盖内部设置有可调节返松扭力大小的止转斜切防松结构。螺纹盖内部设置有可调节返松扭力大小的止转斜切防松结构,止转斜切防松结构的设置能够方便螺纹盖与液体容器的旋转连接,同时连接后则实现锁止功能,打开时则需要施加一定的返松扭力才能够打开,有效防止了运输过程或误操作而打开螺纹盖与液体容器的连接,导致液体漏出。

作为优选,所述的止转斜切防松结构为若干弹性块,所述的弹性块沿旋转锁止方向倾斜设置在螺纹盖内壁上,所述的弹性块与螺纹盖内壁之间设置有返松扭力槽。止转斜切防松结构设置呈弹性块,而弹性块倾斜设置并且与螺纹盖内壁之间设置有返松扭力槽,在使用过程中由于弹性块倾斜设置且其与返松扭力槽之间形成弹性结构,旋转拧紧过程中能够很方便地实现与液体容器进行连接,而当需要打开时,由于弹性块的倾斜延伸端的阻挡作用从而需要施加一定的返松扭力才能够打开,而返松扭力的大小则是根据返松扭力槽在径向上相对于螺纹盖的中心的深度大小决定的,深度越大,返松扭力越大,深度越小则返松扭力越小,这种结构的设计既实现了有效的锁止定位功能,同时还满足了不同的用户对返松力大小的设计要求。

作为优选,所述的泵体的上部一体设置有容器密封件。在泵体上一体设置容器密封件,在使用过程中泵体与液体容器通过容器密封件进行密封,解决了现有技术中通过密封垫进行密封,密封效果差,容易漏液等问题,同时,还减少了部件的数量,简化的组装过程,使整个泵体更加简捷,操作更加方便,整体密封性能更好。容器密封件可以设置呈塞子形状,更容易实现有效密封。

作为优选,所述的泵体内部自上而下依次设置有贯通的连接件安装腔、气腔、压液腔和过液腔,所述的连接件安装腔、气腔、压液腔和过液腔的腔体直径依次递减;所述的气腔的腔壁上开设有出气孔;所述的连接件安装腔内部设置有连接件定位结构;所述的压液腔与过液腔连接处设置有阀座,所述的阀件活动设置在阀座内部,所述的泵体外部设置有泵体定位结构,所述的过液腔的内壁上设置有多个吸管防脱结构。泵体内部各腔体的直径依次递减设置,既满足了泵体内部不同腔体的功能需要,同时还实现了泵体的整体紧凑性设计,而气腔上设置有出气孔是为了方便外部的气体通过出气孔进入到液体容器中。阀件启闭式设置在阀座内部,通过阀件与阀座的配合,当进行上液操作时,阀件通过吸力会自动上浮打开,使液体经过液腔从阀件的侧面进入泵体的压液腔;而当进行出液操作时,阀件在压缩力的作用下压紧密封在阀座上,阻断液体容器内部液体上液的通道。

本发明的有益效果是:1.采用挡水结构,使水不会流入泵体中,彻底实现了防水功能,使液体容器内部的液体不会接触到外部导入的水,有效杜绝了在使用过程中外部水进入到液体容器中从而造成液体生菌的风险的发生。

2. 采用密封式弹簧并且将弹簧设置在按压泵头内部,在使用过程中形成弹簧压缩和气压结构,按压手感效果好,可以根据使用者调节按压力度的大小,从而实现出液量大小的控制。

3. 按压泵头与活塞组件之间、泵体与结合盖之间等部件相互之间设置有防拉脱结构,增加了拉脱力,抗跌落性能强,有效解决了现有的液体泵在使用过程易脱落跌破漏液的问题。

4.各部件之间设置有定位结构,而且定位结构的角度可以根据使用要求而设定,使得在组装过程中每个部件都能够按设计的角度进行组装,同时也满足了不同客户对安装角度的没同要求。

5. 按压泵头和结合盖之间、螺纹盖与液体容器之间等设有止转防松结构,既实现了在运输途中不松开,不漏液的设置目的;又实现了对于开启力以及返松扭力大小的可调节设计。

6.在泵体上一体设置有密封件,取消了垫片密封的结构,提升了密封效果,减少了组装部件;配合部件之间的相互密封结构,该液体泵整体密封性能好,杜绝了液体外漏和水内渗现象的发生。

7.全部构件采用全塑结构,可以全部回收利用,环保。

附图说明

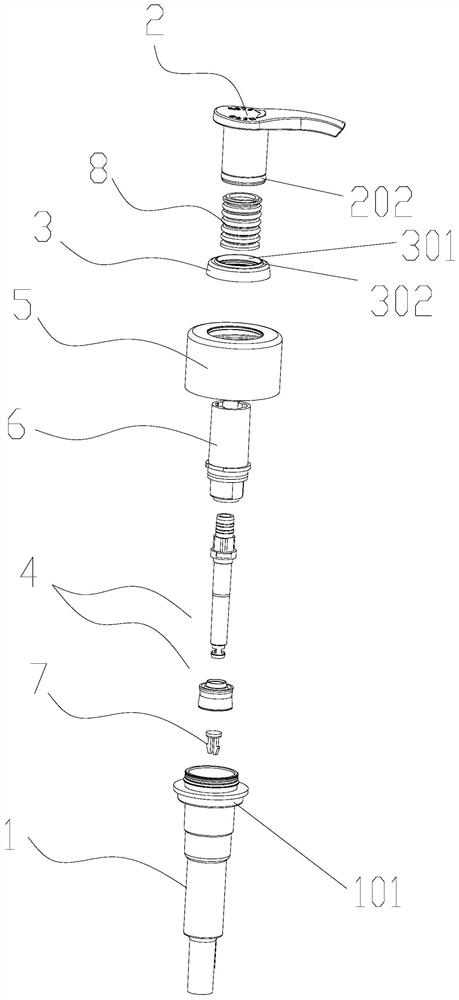

图1是本发明液体泵的一种结构示意图;

图2是本发明液体泵的一种分解结构图;

图3是本发明液体泵体的一种剖视结构图;

图4是本发明中密封式弹簧的一种结构示意图;

图5是本发明中按压泵头的一种结构示意图;

图6是本发明中按压泵头一种剖视图;

图7是本发明中按压泵头的一种仰视图;

图8是本发明中结合盖的一种结构示意图;

图9是本发明中活塞组件的一种分解结构示意图;

图10是本发明中活塞杆的一种俯视图;

图11是本发明中连接件的一种结构示意图;

图12是本发明中连接件另一角度的结构示意图;

图13是本发明中螺纹盖的一种结构示意图;

图14是本发明中泵体的一种结构示意图;

图15是本发明液体泵出液过程示意图;

图16是本发明液体泵进气、上液过程示意图;

图中:1、泵体,101、容器密封件,102、连接件安装腔,103、气腔,104、压液腔,105、过液腔,106、出气孔,107、连接件定位结构,108、阀座,109、泵体定位结构,110、吸管防脱结构,2、按压泵头,21、喷嘴部,22、按压部,23、滑动部,201、弹簧腔,202、外防水密封斜面,203、导向结构,204、喷液通道,205、喷液口,206、多重防拉脱密封卡槽,207、泵头定位止转结构,208、进气槽,231、插接体,232、滑动体,3、结合盖,31、盖体,32、挡水体,301、内防水密封斜面,302、外挡水弧面,303、外弧面结构,304、泵体密封连接结构,4、活塞组件,41、活塞杆,42、活塞,401、多重密封防拉脱凸环,402、杆体定位止转结构,403、启闭锁止件,404、出液通道,405、活塞连接部,406、上液口,407、锁止导向结构,408、止挡结构,409、双向密封结构,410、上密封弧面,411、下密封环面,421、上密封体,422、下密封体,5、螺纹盖,51、止转斜切防松结构,52、返松扭力槽,6、连接件,601、出气口,602、锁止槽603、按压槽,604、开启结构,605、锁止弧面,606、锁止斜面,607、开启弧面7、阀件,8、密封式弹簧,81、弹性压缩体,82、压气结构,9、挡水结构,10、进气腔,11、进气环道,12、进气通道,13、启闭式气体通道,14、出气通道,15、吸液管,16、液体容器。

具体实施方式

下面通过具体实施例并结合说明书附图对本发明的技术文案作进一步的详细说明。

实施例1:

在图1、图2、图3所示的实施例中,一种液体泵,包括由PP、PE等全塑材料制作而成的泵体1、按压泵头2、结合盖3、螺纹盖5、活塞组件4、连接件6和阀件7,所述的按压泵头2内部设置有弹簧腔201,所述的弹簧腔201内部设置有密封式弹簧8,所述的密封式弹簧8与弹簧腔201形成气压式弹压结构;所述的按压泵头2与结合盖3之间设置有挡水结构9;所述的按压泵头2与活塞组件4之间通过一组防拉脱结构密封连接,所述的活塞组件4贯穿在连接件6内部并与连接件6通过一组启闭结构实现启闭式连接。

如图4所示,密封式弹簧8为全塑密封结构,包括若干个一体式设置的弹性压缩体81,弹性压缩体81相互之间形成压气结构82;所述的密封式弹簧8内部设置有进气腔10。本实施例中,密封式弹簧8通过一体式弹性压缩体81相互之间的压气结构82,与弹簧腔之间形成了气压式弹压结构,在使用过程中弹簧压缩,压气结构对弹簧内外周围的气体进行压缩,实现了气压大小的改变,使用者在按压操作时,由于塑料结构的弹簧其弹性大小以及气体压缩过程,使得整体按压手感会更加舒适,而且按压力大小可以根据使用者力度的不同而不同,从而实现按压液体喷出量大小的不同,使得液体泵的操作更加合理,有利于减小浪费。

如图3所示,按压泵头2与结合盖3在配合使用时,两者之间设置有挡水结构9;挡水结构9包括设置在按压泵头2上的外防水密封斜面202和设置在结合盖3上的内防水密封斜面301以及外挡水弧面302。挡水结构9是通过结合盖3上的外挡水弧面302形成第一层防水,通过按压泵头2上的外防水密封斜面202与结合盖3上的内防水密封斜面301配合形成第二层防水,通过这种双重防水结构的设置,有效的杜绝了外部水进入到泵体内部导致液体生菌现象的发生,实现了无污染环保型设计。本实施例中的外防水密封斜面202呈上小下大的倾斜结构设置,对应的结合盖3上的内防水密封斜面301也呈上小下大的倾斜结构设置,两者在使用时相互配合密封,能够有效阻挡水的进入。

如图5所示,按压泵头2包括一体设置的喷嘴部21、按压部22和滑动部23,所述的外防水密封斜面202环设在滑动部23的下部,所述的滑动部23的下端部设置有导向结构203。如图6、图7所示,喷嘴部21内部设置有喷液通道204,所述的喷液通道204的出口端设置有喷液口205;所述的滑动部23包括同轴线设置的插接体231和滑动体232,所述的插接体231的上部内壁上设置有多重防拉脱密封卡槽206,所述的插接体231的下部内壁上设置有泵头定位止转结构207;所述的插接体231的外壁与滑动体232的内壁之间形成弹簧腔201;所述的密封式弹簧8的内外壁与弹簧腔201之间形成进气环道11,所述的弹簧腔201与按压部22连接的腔体顶部设置有连通进气环道11的进气槽208。本实施例中,泵头定位止转结构207为一方形止转槽。进气槽208通过设置在按压泵头内部的多块挡板,在挡板与挡板之间形成进气槽208,在使用时,密封式弹簧的顶部与挡板顶压在一起,从而使得进气槽208与进气腔10连通。按压泵头是由全塑材料一体制作而成,这种结构在使用过程中,韧性好,搞跌破能力强,操作按压泵头从而实现出液和上液的操作,滑动部的下部设置的外防水密封斜面在使用过程中,滑动部按压上液操作完成后复位与结合盖上的内防水密封斜面相配合实现对于泵体内部的防水密封,使的液体泵在使用过程中外部的水不会进入到泵体内部进而进入到液体内部,导致液体生菌。喷嘴部是用于实现液体的喷出,内部设置有弧形结构的喷液通道,喷液通道的出口端设置有喷液口,有利于液体的喷出,插接体与滑动体之间形成弹簧腔,密封式弹簧设置在弹簧腔内部并与弹簧腔形成进气环道,方便外部的气体通过进气环道进入到泵体内部进而进入到液体容器内部,方便上液操作,密封式弹簧的设置在按压泵头内部既实现了液体泵结构紧凑的设计,也避免了弹簧设置在泵体内部导致泵体结构过大或者容易与液体接触而造成污染,同时还实现了按压操作的舒适性设计,全塑弹簧配合压缩气体,能够给使用者的操作带来舒适感觉,而不会产生现有的钢性弹簧那种强硬的感觉,在插接体的内部设置了多重防拉脱密封卡槽,配合活塞杆上的多重密封防拉脱凸环,实现了活塞杆与按压泵头的防拉脱式密封连接,保证了在使用过程中以及在运输过程中按压泵头不会脱落,满足了电商快递的需要,也有效防止了跌破或漏液现象的发生。插接体的下部内壁上设置有泵头定位止转结构,泵头定位止转结构与活塞杆上的杆体定位止转结构配合实现了快速组装定位,能够方便自动识别定位组装,解决了客户对不同方向定位匹配设计的要求,定位结构可以设置呈不同的结构形状,同时又能够有效防止按压泵头与活塞杆之间的相对转动,实现了按压操作的稳定性,提高了液体泵的整体密封性能。

如图8所示,结合盖3包括一体设置的盖体31和挡水体32,所述的挡水体32和盖体31分别呈锥体结构同轴线设置,所述的外挡水弧面302设置在挡水体32的外锥面上,所述的内防水密封斜面301设置在挡水体32的内壁上;所述的盖体31的外部设置有外弧面结构303,所述的外挡水弧面302与外弧面结构303形成一体式挡水脱水结构;所述的盖体31的内部设置有泵体密封连接结构304。本实施例中,泵体密封连接结构304为多个环形槽和环形凸起。结合盖是通过塑料材料一体注塑成型的,为了实现挡水功能,通过挡水体及其上的外挡水弧面能够有效防止外部的水进入到泵体内部,当使用者手上带水或者在沐浴等外部水环境下,水接触到挡水体后由于挡水体上设置有外挡水弧面会沿外挡水弧面向外向下流动,而不会进入到泵体内部,实现了第一层防水设计,而在盖体上同样设置有外弧面结构,外挡水弧面与外弧面结构上下形成一体式挡水脱水结构,使得外部的水能够沿挡水脱水结构流到外部。结合盖与按压泵头上的滑动体通过倾斜面配合实现第二层防水设计,同时,在结合盖内部还设置有泵体密封连接结构,实现了泵体与结合盖的密封防拉脱式连接,保证了液体泵在使用过程中连接牢固不会脱开。

如图9所示,活塞组件4包括活塞杆41和活塞42,所述的活塞杆41的上部外壁上自上而下依次设置有多重密封防拉脱凸环401、杆体定位止转结构402和启闭锁止件403,所述的活塞杆41的内部设置有出液通道404,所述的活塞杆41的下部设置有活塞连接部405,所述的活塞42与活塞连接部405通过一组双向密封结构409连接,所述的活塞连接部405上开设有连通出液通道404的上液口406。本实施例中,双向密封结构409分别包括设置在活塞杆上的上密封弧面410和下密封环面411,以及设置在活塞上的上密封体421和下密封体422。

如图10所示,启闭锁止件403上在朝向锁紧方向的一侧设置有锁止导向结构407,所述的启闭锁止件403上在朝向开启方向的一侧设置有止挡结构408。本实施例中,锁止导向结构407为锁止导向弧斜面,止挡结构408为一向外延伸的止挡直倾面,启闭锁止件是在朝向锁紧方向的一侧设置有锁止导向结构是为了方便锁紧过程的操作,启闭锁止件在旋紧过程中由松到紧旋入,同时利用塑料自身的弹性能够顺利旋入连接件上的锁止槽实现锁止,而止挡结构的设置是为了实现对锁止状态的锁紧定位,防止儿童误操作而打开或者在运输过程中因碰触而松开,导致漏液;当需要打开时,由于设置有止挡结构,因此,在开启时需要一定的开启力,通过施加大于止挡结构的开启力才能够打开按压泵头,而开启力的大小可以根据止挡结构等进行调整。

连接件6密封插卡连接在泵体1内部,如图12所示,所述的连接件6的外壁上设置有卡接定位结构61和弹性密封体62,所述的连接件6上部的外壁与结合盖3的内壁以及泵体1的内壁之间形成进气通道12,所述的连接件6的内壁与活塞杆41的外壁之间形成启闭式气体通道13;所述的连接件6内部的下端设置有若干出气口601,所述的连接件6的下部外壁与泵体1内壁之间形成出气通道14。

如图11所示,连接件6内部的上端设置有实现启闭的锁止槽602和按压槽603,所述的锁止槽602的槽深小于按压槽603的槽深;所述的锁止槽602和按压槽603之间设置有调节开启力大小的开启结构604,所述的开启结构604包括沿周向一体呈倾斜结构设置的锁止弧面605、锁止斜面606和开启弧面607。

按压泵头2与活塞组件4之间通过一组防拉脱结构密封连接,具体是通过活塞杆的多重密封防拉脱凸环与按压泵头内部的多重防拉脱密封卡槽相配合,实现了两者之间的防拉脱式密封连接,在使用过程中运输过程中不会脱开,也不会导致跌破或漏液。杆体定位止转结构与按压泵头内部的泵头定位止转结构相配合,实现组装过程中的快速识别定位,以及组装后的定位止转功能,通过这种定位止转结构的设置还能够满足不同客户对于安装方向的不同要求。活塞组件4与连接件6通过一组启闭结构实现启闭式连接,具体是通过活塞杆上的启闭锁止件与连接件上的锁止槽和按压槽配合实现左右旋转锁止或打开操作,通过启闭锁止件与锁止槽的配合可以实现对按压泵头的锁止,当按压泵头处于锁止状态时,按压泵头不会产生上下运动的操作,从而避免了在运输过程中因松动而导致的液体喷出漏液现象的发生,启闭锁止件还具有防止转的功能,通过防止转功能的设计能够有效避免误操作或者碰触过程中的自动开启。启闭锁止件反向转动与按压槽配合时,按压泵头可以带动活塞杆上下运动,从而实现出液和上液的操作。在活塞杆的内部设置有出液通道,出液过程中,液体通过活塞杆内部出液,避免了与其他部件的接触。活塞与活塞杆下部的活塞连接部连接,并通过活塞杆带动沿压液腔上下运动,从而实现出液和上液的操作,在出液和上液过程中,活塞与活塞连接部之间通过双向密封结构实现了出液和上液过程的密封操作,采用双向密封结构,在锁紧和打开的状态下,倾斜或者翻倒状态下都不会出现漏液现象。保证了在出液过程中液体只能通过活塞连接部上的上液口进行出液,而在上液过程中上液口通过被有效密封,实现了有效上液操作,避免了在上液过程中会出现液体被按压出的现象发生,实现了出液和上液的独立性。

连接件上的卡接定位结构与泵体内部进行连接同时进行卡接定位,在组装过程中能够快速定位并且连接,连接件上的弹性密封体与泵体内壁进行密封配合,保证了连接件与泵体之间的密封性,从而提高泵体的整体密封性能,弹性密封体可以是弹性锥体或弹性喇叭体等不同的结构形状,本实施例中,弹性密封体为一环设在连接件上的弹性锥体。连接件内部的锁止槽和按压槽的设计实现了按压泵头的左右式开启锁止设计,在实现使用过程中顺时针旋转实现锁止状态,反向旋转则实现开启状态,为了满足不同的用户对于开启力大小不同的要求,在锁止槽和按压槽之间的连接件内部设置调节开启力大小的开启结构,通过开启结构来实现开启力大小的调节,具体设计可以是使得开启结构想对于连接件的径向延伸深度不同进行调节开启力,开启结构径向上向连接件的中心靠近则开启力增大,远离连接件的中心则开启力减小。锁止弧面和锁止斜面能够方便启闭锁止件的旋入,而开启弧面则是为了使在开启过程中通过施加开启力从而使得启闭锁止件能够在开启力的作用下顺利滑出,实现开锁。

如图13所示,螺纹盖5内部设置有可调节返松扭力大小的止转斜切防松结构51。止转斜切防松结构51为若干弹性块,所述的弹性块沿旋转锁止方向倾斜设置在螺纹盖5内壁上,所述的弹性块与螺纹盖内壁之间设置有返松扭力槽52。螺纹盖内部设置有可调节返松扭力大小的止转斜切防松结构,止转斜切防松结构的设置能够方便螺纹盖与液体容器的旋转连接,同时连接后则实现锁止功能,打开时则需要施加一定的返松扭力才能够打开,有效防止了运输过程或误操作而打开螺纹盖与液体容器的连接,导致液体漏出。本实施例中,止转斜切防松结构为若干弹性块,弹性块倾斜设置并且与螺纹盖内壁之间设置有返松扭力槽,在使用过程中由于弹性块倾斜设置且其与返松扭力槽之间形成弹性结构,旋转拧紧过程中能够很方便地实现与液体容器进行连接,而当需要打开时,由于弹性块的倾斜延伸端的阻挡作用从而需要施加一定的返松扭力才能够打开,而返松扭力的大小则是根据返松扭力槽在径向上相对于螺纹盖的中心的深度大小决定的,深度越大,返松扭力越大,深度越小则返松扭力越小,这种结构的设计既实现了有效的锁止定位功能,同时还满足了不同的用户对返松力大小的设计要求。

如图3、14、15所示,泵体1的上部一体设置有容器密封件101。泵体内部自上而下依次设置有贯通的连接件安装腔102、气腔103、压液腔104和过液腔105,所述的连接件安装腔102、气腔103、压液腔104和过液腔105的腔体直径依次递减;所述的气腔103的腔壁上开设有出气孔106;所述的连接件安装腔102内部设置有连接件定位结构107;所述的压液腔104与过液腔105连接处设置有阀座108,所述的阀件7活动设置在阀座108内部,所述的泵体外部设置有泵体定位结构109,所述的过液腔105的内壁上设置有多个吸管防脱结构110。泵体1上部外壁上与泵体密封连接结构304配合设置有防拉脱密封结构,防拉脱密封结构为多个环形凸起和环形槽。防拉脱密封结构的下方的泵体上还设置有螺纹盖支撑环台。在泵体上一体设置容器密封件,本实施例中,容器密封件为一密封环塞子,在使用过程中泵体与液体容器通过容器密封件进行密封,解决了现有技术中通过密封垫进行密封,密封效果差,容易漏液等问题,同时,还减少了部件的数量,简化的组装过程,使整个泵体更加简捷,操作更加方便,整体密封性能更好。泵体内部各腔体的直径依次递减设置,既满足了泵体内部不同腔体的功能需要,同时还实现了泵体的整体紧凑性设计,而气腔上设置有出气孔是为了方便外部的气体通过出气孔进入到液体容器中。阀件启闭式设置在阀座内部,通过阀件与阀座的配合,当进行上液操作时,阀件通过吸力会自动上浮打开,使液体经过液腔从阀件的侧面进入泵体的压液腔;而当进行出液操作时,阀件在压缩力的作用下压紧密封在阀座上,阻断液体容器内部液体上液的通道。

阀件7采用斜面密封结构和拉钩可跳动结构的气阀,阀件7包括密封斜面和密封跳动拉钩,在上液时气阀通过吸力会自动上浮打开,使液体从侧面进入泵体,按压泵头下压时,气阀通过压缩力会自动封阀,实现出液操作,同时阀件采用全环保塑料材料,与主体材料真正融为一体,去除了传统液体泵采用不锈钢球,玻璃球等密封结构,实现了液体泵的全部构件均具有绿色环保功能的设计。

下面详细说明该液体泵按压出液的过程,如图15所示,在使用时,向下按压按压泵头2,按压泵头上带动活塞杆及其上的活塞向下运动,此时,活塞向下挤压压液腔104,压液腔104内部的液体被挤压,活塞杆在运动过程中活塞因与泵体内壁摩擦向上跳动,活塞杆向下运动使得活塞杆上的上液口406向下延伸到压液腔104内部,此时活塞与活塞杆的上部实现密封,上液口与压液腔内部连通,压液腔内部的液体在压力的作用下向活塞杆内部的出液通道404流动,并通过按压泵头上的喷液通道204经喷液口205喷出,实现了按压出液的操作。

如见图16所示,松开按压泵头2,全塑密封式弹簧8带动按压泵头向上复位,按压泵头带动活塞杆向上运动进行复位,此时,外部的气体通过进气通道12进入到弹簧外部的进气环道11经按压泵头2内部的进气槽208进入到弹簧内部的进气环道11,通过连接件内部的启闭式气体通道13及下端的出气口601进入到气腔103内部,最后经出气通道14和泵体上的出气孔106进入到液体容器16内部,从而使得液体容器内部的气压大于压液腔内部的气压,阀件7因为压液腔内部的吸力会自动上浮,阀件7与阀座的密封消除,打开上液通道,液体容器16内部的液体通过吸液管15被吸到压液腔104,可以进行下一次的按压出液操作。按压出液时,阀件7通过压缩力自动封阀。

该液体泵,对泵的组成部件全部采用全塑材料制作,特别是采用了全塑结构的密封式弹簧,彻底取消了传统不锈钢弹簧功能,实现了绿色环保包装产品设计,可循环回收生产使用,减少了能源的消耗量,消除了对环境污染破坏,密封式弹簧与弹簧腔之间形成气压式弹压结构,这种凹凸延伸可伸压缩密封式弹簧,在使用过程中形成弹簧压缩和气压结构,按压手感效果好,可以根据使用者调节按压力度的大小,从而实现出液量大小的控制,彻底取消了传统不锈钢弹簧的在按压过程中因钢性而产生的按压力大小不可调节的问题,实现了绿色环保设计,可循环回收生产使用。

同时,该液体泵设计了挡水结构,使水不会流入泵体中,同时减少了按压泵头和结合盖之间的连接间隙,在长期使用时水也不会流入泵体中,彻底实现了防水功能,使液体容器内部的液体不会接触到外部导入的水,有效杜绝了在使用过程中外部水进入到液体容器中从而造成液体生菌的风险的发生。

按压泵头和活塞组件通过一组防拉脱结构密封连接,有效解决了现有的液体泵在使用过程中泵头容易脱落的问题,活塞组件与连接件通过一组锁止结构实现锁止式连接,按压泵头锁紧时,具有止转防松功能,打开时,通过设置锁止开启力的大小,来满足不同用记开启力的要求以及有效防止在运输过程中松开和漏液,满足了现在电商快递及安全使用的要求。

该液体泵,为了解决现有的液体泵在组装过程中需要对每个部件及产品的装配角度要求高度一致,给生产带来及大不便及安装不便等问题,该液体泵对泵体,连接件 活塞杆,按压泵头都设计了定位止转等结构,在组装过程中可自动识别,安装后定位快还具有止转功能,既解决了客户对安装角度任何方向均可匹配的需求,又能够实现液体泵整体的防跌破漏液能力。

在螺纹盖内部底端增了止转斜切防返松的功能,在顺时针转紧与液体容器配合时推入非常轻松,等止转位入扣时则很难打开,打开时则需要一定的返松扭力,而返松扭力可以根据每个客户的对返松扭力大小要求的不同,而对止转斜切防返松结构进行设计,使其径向深工不同,即可解决每个客户对扭力大小不一样的要求。螺纹盖组装好后与各配合构件之间有一定的间隙,使螺纹盖能360度旋转,满足客户瓶口螺纹可随意配合的要求。

按压泵头锁紧时也设有止转防松功能,锁紧时有因在连接件上设置有导向结构,锁紧过程按压泵头带动活塞杆上的启闭锁止件由松往紧旋入锁止槽,利用塑料自身的弹性旋入到锁止槽,当打开时,由于在启闭锁止件上设置有止挡结构,会产生一定的开启力,而开启力的大小,则可以通过调整连接件上开启结构向中心延伸的深度大小来调节,在实际生产过程中可通过更换模具镶件来设定开启结构的深度,从而满足不同客户对于液体泵开启力大小的要求,由于设置有止转防松功能,产品在运输途中不会松开,不会出现漏液等现象。

在结合盖上部设置有挡水体,挡水体上设置有向上凸的外挡水弧面,使水不会流入泵体中,同时减少了按压泵头和结合盖之间的间隙,设置呈倾斜密封结构,通过外防水密封斜面和内防水密封斜面的密封式配合结构,在长期使用过程中水也不会流入泵体中,实现了泵体的双重防水设计,使液体泵彻底实现了防水功能设计,使液体不会接触到外部导入的水,避免了液体容器内部液体与水混合带来生菌风险的发生。

该液体泵,传统包装无法满足目前电商快递的需求,在运输过程中容易跌落破损,为解决新时代电商购物的新需求,为此,该液体泵对各个部件的连接部件进行了防拉脱、止转定位等新的结构力的改进,同时各部件均采用全塑料增韧材料制作,完全解决了跌落时破损的难题,实现了绿色生态环保设计。在泵体上一体设置有容器密封件,容器密封件采用内塞结构,与液体容器进行一体式密封,取消了现有液体泵通过垫片密封的结构,减少了塑料原材料的浪费,提升了液体泵的整体密封性能。活塞采用双向双重密封结构,在锁紧和打开的状态下、倾斜或者翻倒都不会出现漏液现象。吸液管与泵体连接也采用多重扣位拉脱结构,大大增加了吸液管的拉脱力,在使用过程中吸液管不会出现脱落的现象。

本领域普通技术人员在基于上述实施例说明的情况下将能够实现本发明。此外,上述实施例只是本发明的实施例通常仅是本发明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他技术文案及实施例,都应当属于本发明保护的范围。

- 液体泵封口装置及包括该液体泵封口装置的液体泵

- 一种新型脉冲液体射流泵及液体泵送系统