晶圆清洗设备

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及半导体清洗设备,更具体地,涉及一种晶圆清洗设备。

背景技术

随着晶圆的主流工艺带从65nm过渡到28nm、14nm、7nm甚至更小时,晶圆表面所需清洗的污染物种类也发生相应变化,因此清洗工艺流程也相继采用氨水、双氧水、氢氟酸、硝酸等按不同比例稀释配比后对晶圆表面污染物清洗。

晶圆清洗设备主要作用为晶圆清洗提供一个清洗容器,清洗晶圆的整个工艺过程中都在清洗设备的工艺腔室内进行。各喷淋机构分别向晶圆表面喷淋不同稀释比的酸碱性药液、超纯水至晶圆表面进行清洗工艺。整个工艺过程晶圆都是在清洗腔室内进行,卡盘夹持晶圆高速旋转。

现有技术的清洗工艺系统中包括如下缺陷:

1、各种酸碱性药液或纯水喷淋在高速旋转的晶圆表面上,酸碱性药液或纯水被晶圆从边缘甩开后容易附着在工艺腔室内壁。附着药液或纯水存在滴落在下一道工艺步骤的晶圆表面上,影响晶圆整体清洗工艺效果。

2、超纯水、氮气两种工艺介质固定在同一喷淋臂上,喷氮气时容易对超纯水喷嘴滴落的水滴产生雾化,雾化后的水滴容易附着在晶圆表面,影响清洗效果。

因此,目前清洗工艺腔室虽可以有效满足不同酸碱性药液、超纯水等按相应流量分别喷淋到晶圆表面,但在实际工艺过程中工艺腔室内壁容易附着酸碱性药液或超纯水,此类附着液体容易滴落在晶圆表面,影响下一道工艺流程。

发明内容

本发明的目的是提供一种晶圆清洗设备,能够对不同清洗介质分层进行清洗工艺,可有效避免工艺腔室内壁附着液体影响整体的工艺流程。

为了实现上述目的,本发明提供一种晶圆清洗设备,包括工艺腔室、多个喷淋机构,其中,

所述工艺腔室包括:

腔体,所述腔体为圆柱体,所述腔体的顶端设有环形顶盖,沿所述环形顶盖的周向分布有多个清洗区域;

多个清洗介质回收槽,所述多个清洗介质回收槽由上至下设置于所述腔体内,并与所述腔体同轴,用于回收不同的清洗介质;

卡盘组件,包括卡盘和驱动机构,所述卡盘设置在所述驱动机构上,用于承载晶圆,所述升降卡盘机构用于驱动所述卡盘旋转,还用于在所述喷淋机构向所述腔体内喷淋清洗介质时,驱动所述卡盘移动至与当前清洗介质对应的清洗介质回收槽处,从而回收旋转甩出的清洗介质;

多个所述喷淋机构与多个所述清洗区域一一对应,每个所述喷淋机构用于喷淋一种清洗介质,多个所述喷淋机构分别经过多个所述清洗区域向所述腔体内喷淋多种清洗介质。

优选地,还包括紧急排液装置,所述紧急排液装置设置于所述环形顶盖上,用于向所述腔体内通入预设清洗介质。

优选地,所述清洗液回收槽呈环形凹槽结构,所述环形凹槽结构的底部设有回收排液管。

优选地,多个所述清洗介质回收槽包括水槽和药液槽,所述水槽位于所述药液槽的上方。

优选地,所述多个清洗区域包括药液区、水区和气体区,用于喷淋药液的所述喷淋机构、用于喷淋水的所述喷淋机构和用于喷淋气体的所述喷淋机构分别通过所述药液区、所述水区和所述气体区向所述腔体内喷淋内喷淋药液、水和气体。

优选地,所述工艺腔室还包括上导风环和下导风环,所述上导风环和下导风环设有上仰式缩口的环形结构,所述上导风环设置于所述水槽的上部,所述下导风环设置于所述药液槽的上部;

所述上导风环和下导风环的下环檐均设有环槽,所述上导风环通过所述环槽与所述水槽的外侧壁配合连接;所述下导风环通过所述环槽与所述药液槽的外侧壁配合连接。

优选地,所述水槽和所述药液槽的外侧壁顶部均布有多个凸起。

优选地所述紧急排液装置包括喷淋管、固定块、底座、第一压块和第二压块,所述底座通过所述固定块与所述环形顶盖连接,所述第一压块和第二压块设置在所述底座上,所述第一压块的侧壁和第二压块的侧壁分别设有弧形凹槽,两个所述弧形凹槽相对形成夹持孔,用于夹持所述喷淋管,所述喷淋管的出液端朝向所述腔体内。

优选地,所述腔体的外周壁设有液体承接槽,每一用于通入液态清洗介质的区域处均对应地设有一所述液体承接槽,用于在所述喷淋机构空置时承接滴落的液态清洗介质;所述液体承接槽底部设置有承接排液管。

优选地,所述腔体的底部设有底槽,所述底槽中设有工艺排液管和药液回收管,所述药液槽底部的回收排液管与所述药液回收管同轴设置,所述水槽底部对称设置有多个回收排液管,该多个回收排液管对应于所述底槽设置。

本发明的有益效果在于:多个清洗介质回收槽由上至下设置在腔体内的不同高度位置处,在晶圆清洗工艺过程中,卡盘组件将晶片升降至不同位置的清洗介质回收槽处,喷淋不同的清洗介质,以便将不同清洗介质分层回收排出,避免工艺过程中飞溅液体附着在腔体内壁滴落在晶圆表面而影响下一道工艺,同时当晶圆清洗工艺使用多种清洗介质时,可相应增加工艺腔室内的清洗介质回收槽,具有模块化功能。喷淋机构分区通入不同的清洗介质,避免不同清洗液之间产生雾化风险。

本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

通过结合附图对本发明示例性实施例进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显。其中,在示例性实施例中,相同的参考标号通常代表相同部件。

图1示出了现有技术中的清洗工艺系统结构示意图。

图2示出了现有技术中的清洗工艺系统的内部结构示意图。

图3所示为现有技术中的清洗工艺腔室的外部结构图。

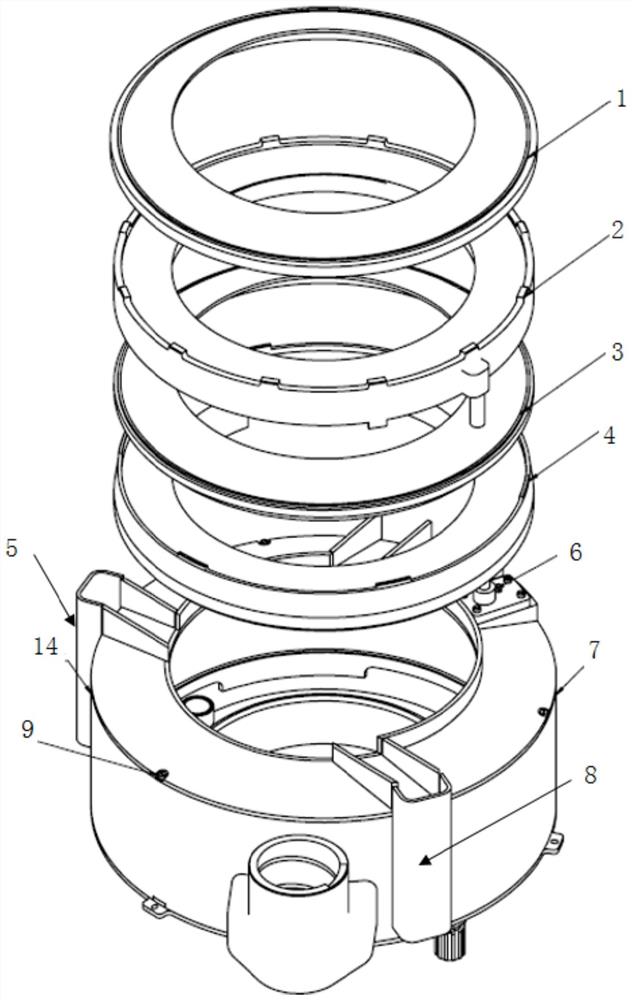

图4示出了本发明一个实施例中的工艺腔室的爆炸结构示意图。

图5示出了本发明一个实施例中的顶盖结构示意图。

图6示出了本发明一个实施例中的上导风环的结构示意图。

图7示出了本发明一个实施例中的上导风环的剖视图。

图8示出了本发明一个实施例中的水槽的结构示意图。

图9示出了本发明一个实施例中的水槽的剖视图。

图10示出了本发明一个实施例中的下导风环的结构示意图。

图11示出了本发明一个实施例中的下导风环的剖视图。

图12示出了本发明一个实施例中的药液槽的结构示意图。

图13示出了本发明一个实施例中的药液槽的剖视图。

图14示出了本发明一个实施例中的紧急排液装置的结构示意图。

图15示出了本发明一个实施例中的工艺腔室的外部结构示意图。

图16示出了本发明一个实施例中的晶圆清洗设备的内部结构示意图。

图17示出了本发明一个实施例中的喷淋机构的主视图。

图18示出了本发明一个实施例中的喷淋机构的俯视图。

附图标记说明:

1、上导风环;2、水槽;3、下导风环;4、药液槽;5、超纯水承接槽;6、紧急排液装置;7、腔体;8、药液承接槽;9、螺钉;10、氮气区;11、药液区;12、固定块;13、分区隔板;14、环形顶盖;15、水区;16、第一环形凹槽;17、水槽排液管;18、凸起;19、环形凹槽;20、药液回收排液管;23、排风口;24、底槽;25、工艺排液管;26、承接排液管;27、药液回收管;28、第一压块;29、第二压块;30、螺钉;31、底座;32、药液喷淋臂;33、氮气喷淋臂;34、超纯水喷淋臂;35、卡盘;36、工艺腔室;101、喷淋臂;102、工艺腔体;103、铝板固定架;104、工艺腔室;105、晶圆;106、卡盘;107、主旋转机构;108、皮带;109、氮气管;110、超纯水管;111、左侧排液杯;112、右侧排液杯;113、药液排液口;114、;115、超纯水排液口;116、排风管。

具体实施方式

下面将参照附图更详细地描述本发明的优选实施例。虽然附图中显示了本发明的优选实施例,然而应该理解,可以以各种形式实现本发明,而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

根据本发明实施例的一种晶圆清洗设备,包括:包括工艺腔室、多个喷淋机构,其中,工艺腔室包括:

腔体,腔体为圆柱体,腔体的顶端设有环形顶盖,沿环形顶盖的周向分布有多个清洗区域;多个清洗介质回收槽,多个清洗介质回收槽由上至下设置于腔体内,并与腔体同轴,用于回收不同的清洗介质;卡盘组件,包括卡盘和驱动机构,卡盘设置在驱动机构上,用于承载晶圆,驱动机构用于驱动卡盘旋转,还用于在喷淋机构向腔体内喷淋清洗介质时,驱动卡盘移动至与当前清洗介质对应的清洗介质回收槽处,从而回收旋转甩出的清洗介质;多个喷淋机构与多个清洗区域一一对应,每个喷淋机构用于喷淋一种清洗介质,多个喷淋机构分别经过多个清洗区域向腔体内喷淋多种清洗介质。

在正整个工艺流程中,驱动机构能够带动卡盘沿腔体升降运动和绕其轴线旋转。多个清洗介质回收槽设置在腔体内由上至下的不同高度位置,通过卡盘组件的驱动机构将晶片升降至在不同位置的清洗介质回收槽处时,喷淋机构对应喷淋相应的清洗介质,卡盘带动晶圆移动至与其对应的清洗介质回收槽处旋转,从而回收晶圆旋转甩出的不同的清洗介质,以便将不同清洗介质分层回收排出,避免工艺过程中飞溅液体附着在腔体内壁而滴落在下一道清洗工艺的晶圆表面,同时当晶圆清洗工艺使用多种清洗介质时,可相应增加工艺腔室内的清洗介质回收槽,具有模块化功能。

为了避免超纯水及氮气的雾化现象发生,对腔体顶部的环形顶盖进行分区,便于观察和后期调整喷淋机构的喷淋角度,保证各喷淋臂空置时互不干涉。

作为一个示例,卡盘承载晶圆由下至上逐一完成各清洗工艺,当升至腔体的顶部时,对晶圆喷淋清洗气体,从而完成整个清洗工艺。

作为一个示例,喷淋机构包括多个喷淋臂,用于喷淋不同清洗工艺的清洗介质,其清洗介质包括清洗液和清洗气体。

作为一个示例,环形顶盖上不同清洗介质的进液区和进气区相互间隔设置,分区的周向角度位置依据喷淋臂摆动的最大角度而确定。

作为优选方案,还包括紧急排液装置,紧急排液装置设置于环形顶盖上,用于向腔体内通入预设清洗介质。

作为一个示例,紧急排液装置设置于环形顶盖上,并位于进气区旁侧,预设清洗介质为超纯水,用于当工艺腔室宕机时向晶圆喷淋,从而及时结束上一步工艺,防止清洗介质的药液长时间附着于晶圆表面,避免过腐蚀。

作为优选方案,清洗液回收槽呈环形凹槽结构,环形凹槽结构的底部设有回收排液管,环形凹槽结构有助于工艺过程中回收晶圆高速旋转而甩出的清洗介质,并通过回收排液管将环形凹槽内的清洗介质排出。

作为优选方案,多个清洗介质回收槽包括水槽和药液槽,水槽位于药液槽的上方。

作为一个示例,当晶圆进行药液工艺时,卡盘升到药液槽处,并高速旋转,使晶圆边缘处甩出的药液流到药液槽的环形凹槽结构内。当晶圆进行超纯水工艺时,卡盘升到水槽处,并高速旋转,使晶圆边缘处甩出的超纯水流到水槽的环形凹槽结构内。晶圆经过药液腐蚀、纯水清洗后,卡盘升到腔体的顶部位置处,喷淋氮气吹扫晶圆,从而完成整个清洗工艺过程。

作为优选方案,多个清洗区域包括药液区、水区和气体区,用于喷淋药液的喷淋机构、用于喷淋水的喷淋机构和用于喷淋气体的喷淋机构分别通过药液区、水区和气体区向腔体内喷淋药液、水(可以为超纯水)、气体(可以为氮气),各喷淋机构可通过药液区、水区和气体区依次向腔体内通入药液、超纯水和氮气。

作为一个示例,在环形顶盖上焊接分区隔板,将环形顶盖进行分区划分,分别划分为药液区、水区、气体区,以避免现有超纯水与氮气的喷淋臂过近而产生雾化的风险。

作为优选方案,工艺腔室还包括上导风环和下导风环,上导风环和下导风环设有上仰式缩口的环形结构,上导风环设置于水槽的上部,下导风环设置于药液槽的上部;

上导风环和下导风环的下环檐均设有环槽,上导风环通过环槽与水槽的外侧壁配合连接;下导风环通过环槽与药液槽的外侧壁配合连接。

上导风环位于水槽的上部,其上仰式缩口的环形结构,有利于将超纯水工艺甩出的超纯水沿其上仰式缩口的下表面流至水槽内,从而最大限度的回收超纯水,有效防止晶圆表面的超纯水被甩到工艺腔室外部。

下导风环位于药液槽的上部,其上仰式缩口的环形结构,有利于将药液清洗工艺甩出的药液沿其上仰式缩口的下表面流至药液内,从而最大限度的回收药液,有效防止晶圆表面的药液被甩到工艺腔室外部。

作为优选方案,水槽和药液槽的外侧壁顶部均布有多个凸起。

作为一个示例,多个凸起沿水槽和药液槽的外周顶部边缘均布。上导风环与水槽的外侧壁配合连接时,凸起能够使水槽与上导风环之间留有间隙,保证超纯水工艺时有气体流通。同理,下导风环与药液槽的外侧壁配合连接时,凸起能够使药液槽与下导风环之间留有间隙,保证药液清洗工艺时有气体流通,从而将工艺过程中酸碱药液挥发出的气体及时从工艺腔室抽出。

作为优选方案,紧急排液装置包括喷淋管、固定块、底座、第一压块和第二压块,底座通过固定块与环形顶盖连接,第一压块和第二压块设置在底座上,第一压块的侧壁和第二压块的侧壁分别设有弧形凹槽,两个弧形凹槽相对形成夹持孔,用于夹持喷淋管,喷淋管的出液端朝向腔体内。

作为一个示例,固定块焊接于氮气区附近,便于观察和后期调整紧急排液装置角度。

作为优选方案,腔体的外周壁设有液体承接槽,每一用于通入液态清洗介质的区域处均对应地设有一液体承接槽,用于在喷淋机构空置时承接滴落的液态清洗介质;液体承接槽底部设置有承接排液管。

作为优选方案,腔体的底部设有底槽,底槽中设有工艺排液管和药液回收管,药液槽底部的回收排液管与药液回收管同轴设置,水槽底部对称设置有多个回收排液管,该多个回收排液管对应于底槽设置。

作为一个示例,腔体的外周壁焊接超水承载槽、药液承载槽,超纯水承载槽和药液承载槽的底部均设置有承接排液管,腔体底部焊接底槽,底槽焊接工艺排液管和药液回收管等。其中超纯水承接槽主要承接超纯水清洗工艺完成后,由喷淋臂空置时喷嘴滴落的超纯水,并从承接排液管排出。优选的,超纯水承接槽的承接排液管可连通至腔体底部的底槽。药液承接槽主要承接药液清洗工艺完成后,由喷淋臂喷嘴滴落的药液,药液经承接排液管排出,可以对其进行回收利用。药液回收管主要回收药液清洗工艺时由晶圆甩出的药液,以供后期往复利用。

图1示出了现有技术中的清洗工艺系统结构示意图,图2示出了现有技术中的清洗工艺系统的内部结构示意图。如图1和图2所示,目前清洗工艺系统主要由铝板固定架103、工艺腔体102、喷淋臂101、卡盘106、主旋转机构107、旋转电机装配体117组成。铝板固定架103主要起到承载固定工艺腔体102、喷淋臂101的作用,各部件螺装固定在铝板固定架103的相应孔位上。

工艺腔室104主要作用为晶圆清洗提供一个清洗容器,清洗晶圆的整个工艺过程中都在工艺腔室104内进行。喷淋臂101按不同角速度摆动,各喷淋臂101分别向晶圆105表面喷淋不同稀释比的酸碱性药液、超纯水至晶圆105表面进行清洗工艺。主旋转机构107与工艺腔体102同心配合,卡盘106装配在主旋转机构107上方,旋转电机装配体117通过皮带108与主旋转机构107联接。整个工艺过程晶圆都是在清洗腔室内进行,卡盘106夹持晶圆105,旋转电机装配体117保持工艺要求转速状态下通过皮带108联接带动主旋转机构上部107的卡盘106高速旋转。

图3所示为清洗工艺腔室的外部结构图,如图3所示,工艺腔室的上部设有药液管118、超纯水管110和氮气管109,工艺腔室由左侧排液杯111、右侧排液杯112与工艺腔室基体焊接后并与药液排液口113、超纯水排液口114、工艺腔室排液孔115的各排液接头装配而成。其中左侧排液杯111、右侧排液杯112主要收集喷淋臂闲置状态下通过喷淋臂喷嘴滴落下的药液或者超纯水。收集后通过左侧排液杯111、右侧排液杯112排出工艺腔室外部。工艺腔室排液口115主要作用是将工艺过程中用过的药液或超纯水及时通过工艺腔室排液口115排出工艺腔室,保证工艺腔室内清洗液及时排出。排风管116主要将工艺过程中酸碱药液挥发出的气体及时抽出工艺腔室。

目前上述清洗设备虽可以有效满足不同酸碱性药液、超纯水等按相应流量分别喷淋到晶圆表面,但在实际工艺过程中工艺腔室内壁容易附着酸碱性药液或超纯水,此类附着液体容易滴落在晶圆表面,影响下一道工艺流程。为此,本发明实施例的晶圆清洗设备,能够对不同清洗介质分层进行清洗工艺,可有效避免工艺腔室内壁附着液体影响整体的工艺流程。对此,本发明实施例提供一种晶圆清洗设备。

图4示出了本发明一个实施例中的工艺腔室的爆炸结构示意图,图5示出了本发明一个实施例中的顶盖结构示意图,图6示出了本发明一个实施例中的上导风环的结构示意图,图7示出了本发明一个实施例中的上导风环的剖视图,图8示出了本发明一个实施例中的水槽的结构示意图,图9示出了本发明一个实施例中的水槽的剖视图,图10示出了本发明一个实施例中的下导风环的结构示意图,图11示出了本发明一个实施例中的下导风环的剖视图,图12示出了本发明一个实施例中的药液槽的结构示意图,图13示出了本发明一个实施例中的药液槽的剖视图,图14示出了本发明一个实施例中的紧急排液装置的结构示意图,图15示出了本发明一个实施例中的工艺腔室的外部结构示意图,图16示出了本发明一个实施例中的晶圆清洗设备的内部结构示意图,图17示出了本发明一个实施例中的喷淋机构的主视图,图18示出了本发明一个实施例中的喷淋机构的俯视图。

如图4至图18所示,本实施例的一种晶圆清洗设备,包括工艺腔室36、多个喷淋机构,其中,工艺腔室36包括:

腔体7,腔体7为圆柱体,腔体7的顶端设有环形顶盖14,沿环形顶盖14的周向分布有多个清洗区域;

多个清洗介质回收槽,多个清洗介质回收槽由上至下设置于腔体7内,并与腔体7同轴,用于回收不同的清洗介质;

卡盘组件,包括卡盘35和驱动机构,卡盘35设置在驱动机构上,用于承载晶圆,驱动机构用于驱动卡盘旋转,还用于在喷淋机构向腔体7内喷淋清洗介质时,驱动卡盘35移动至与当前清洗介质对应的清洗介质回收槽处,从而回收旋转甩出的清洗介质;

多个喷淋机构与多个清洗区域一一对应,每个喷淋机构用于喷淋一种清洗介质,多个喷淋机构分别经过多个清洗区域向腔体7内喷淋多种清洗介质。

当喷淋机构依次向晶片喷淋不同的清洗液时,晶圆移动至与其对应的清洗介质回收槽处旋转,从而回收晶圆旋转甩出的不同的清洗介质。环形顶盖14通过螺钉9螺装在腔体的上部。紧急排液装置6通过螺钉安装在环形顶盖14的上部,用于当工艺腔室宕机时向晶圆喷淋超纯水。

清洗液回收槽呈环形凹槽结构19,环形凹槽结构19的底部设有回收排液管。多个清洗介质回收槽包括水槽2和药液槽4,水槽2位于药液槽4的上方。在环形顶盖上焊接分区隔板,分别划分为药液区11、水区15、气体区10,用于喷淋药液的喷淋机构、用于喷淋水的喷淋机构和用于喷淋气体的喷淋机构分别通过药液区11、水区15和气体区向腔体7内喷淋药液、超纯水和氮气,以避免现有超纯水与氮气的喷淋臂过近而产生雾化的风险。如图17-图18所示,该喷淋机构包括药液喷淋臂32、氮气喷淋臂33和超纯水喷淋臂34,各喷淋臂的出液口分别与药液区11、氮气区10和水区15的位置一一对应。

如图6、图7、图10和图11所示,工艺腔室还包括上导风环1和下导风环3,上导风环1和下导风环3设有上仰式缩口的环形结构,上导风环1设置于水槽2的上部,下导风环3设置于药液槽4的上部;上导风环1和下导风环3的下环檐均设有环槽16,上导风环1通过环槽16与水槽2的外侧壁配合连接;下导风环3通过环槽16与药液槽4的外侧壁配合连接。

水槽2和药液槽4的外侧壁顶部均布有多个凸起18。紧急排液装置6包括喷淋管、固定块12、底座31、第一压块28和第二压块29,底座31通过固定块12与环形顶盖14连接,第一压块28和第二压块29设置在底座31上,第一压块28的侧壁和第二压块29的侧壁分别设有弧形凹槽,两个弧形凹槽相对形成夹持孔,第一压块28的侧壁和第二压块29通过螺钉30固定,用于夹持喷淋管,喷淋管的出液端朝向腔体7内。

腔体7的外周壁设有液体承接槽,每一用于通入液态清洗介质的区域处均对应地设有一液体承接槽,用于在喷淋机构空置时承接滴落的液态清洗介质;液体承接槽底部设置有承接排液管。

腔体7的底部设有底槽24,底槽24中设有工艺排液管25和药液回收管,药液槽4底部的药液回收排液管20与药液回收管同轴设置,水槽2底部对称设置有多个回收排液管,多个回收排液管对应于底槽24设置。

如图8和图9所示,为缩短排水时间,在水槽两侧对称焊接回收排液管17。如图12和图13所示,药液槽底部设有药液回收排液管20,保证药液快速排出。

如图15所示,腔体7的外周壁焊接超纯水承载槽5、药液承载槽8,腔体7底部焊接底槽24。其中超纯水承接槽5主要承接超纯水清洗工艺完成后,喷淋臂空置时喷嘴滴落的超纯水,并从承接排液管排出。药液承接槽8主要承接药液清洗工艺完成后,由喷淋臂喷嘴滴落的药液,药液经承接排液管26排出。药液回收管27主要回收药液工艺位由晶圆甩出的药液,以供后期往复利用。

在正常工艺过程中,卡盘35带动晶圆沿腔体7内升降运动。当进行药液清洗工艺时,卡盘35升到药液槽4处,卡盘35高速旋转,晶圆边缘甩出的药液流到药液槽4的环形凹槽结构内。当进行超纯水清洗工艺时,卡盘35升到水槽2处,卡盘35高速旋转,晶圆边缘甩出的超纯水流到水槽2的环形凹槽结构内。当晶圆完成药液腐蚀、纯水清洗后,卡盘35升到腔体7顶部,进行氮气吹扫晶圆,从而完成整个清洗工艺过程。对晶圆不同清洗工艺,在腔体不同高度位置进行,酸碱性药液清洗工艺及纯水清洗工艺上下分开,互不干扰。将环形顶盖14进行分区,各喷淋臂空置时互不干涉,避免雾化现象发生。

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

- 晶圆清洗设备的控制方法、控制装置及晶圆清洗设备

- 晶圆清洗设备中的卡盘装置及晶圆清洗设备