一种上反射层结构、堆芯结构、以及高温气冷堆

文献发布时间:2023-06-19 09:29:07

技术领域

本发明属于核技术领域,具体涉及一种上反射层结构、堆芯结构、以及高温气冷堆。

背景技术

在核工业中,棱柱型高温气冷堆的堆芯主要由石墨砖构成,堆芯布置整齐规则,呈棱柱状,堆芯包括燃料区、上反射层、以及下反射层,燃料区由结构相同的燃料组件沿其轴向分层、径向分区依次排布而成,上反射层处于燃料区的上部,下反射层处于燃料区的下部。高温气冷堆的堆芯采用氦气作为冷却剂,冷却剂在进入到高温气冷堆内的腔室后,再由上反射层内的冷却剂通道进入堆芯内的燃料组件中的冷却通道,在这向下流动的过程中冷却剂逐渐被加热,而堆芯得到冷却,被加热后的冷却剂再通过堆芯下部的下反射层内的冷却剂通道流出。

然而,在现有的高温气冷堆中,如球床式高温气冷堆,虽然有上反射层,但是与棱柱式石墨块形状完全不同,且不具有流体分配的功能,在已经建成的棱柱式高温气冷堆中,其上反射层结构只具备基本的反射中子的功能,均未设计流体分配的功能,上反射层石墨块冷却剂通道为通孔,与燃料石墨块的结构相同。冷却剂在通过上反射层内进入到燃料区域时,存在冷却剂分布不均匀、流动阻力大等问题,导致堆芯燃料局部区域温度过高,堆芯压损过大,可能对高温气冷堆的安全运行造成不良影响。

发明内容

本发明所要解决的技术问题是针对现有技术中存在的上述不足,提供一种上反射层结构、堆芯结构、以及高温气冷堆,可以对冷却剂进行分流,提高进入到堆芯燃料区的冷却剂的均匀性。

根据本发明的一个方面,提供一种上反射层结构,其技术方案如下:

一种上反射层结构,包括多个石墨砖,所述石墨砖内部有腔室和多个通道,

所述腔室设于所述石墨砖的上部,用于流通冷却剂;

多个所述通道设于所述石墨砖的下部,各通道的入口与所述腔室连通,其出口均匀分布在石墨砖的下端面上。

优选的是,各所述通道的孔径大小相同。

优选的是,所述腔室为圆柱形。

优选的是,所述腔室的直径大于各个所述通孔的孔径。

优选的是,所述石墨砖为棱柱形。

优选的是,多个所述石墨砖均沿水平方向并列分布。

根据本发明的另一个方面,提供一种堆芯结构,其技术方案如下:

一种堆芯结构,包括燃料区、以及设于燃料区上部的上反射层,所述燃料区内设有多个冷却剂通道,所述上反射层采用以上所述的上反射层结构。

优选的是,各石墨砖的各个所述通道与其对应的燃料区上的各个冷却剂通道一一对接。

优选的是,各石墨砖的所述通道的直径等于其对应的燃料区上的冷却剂通道的直径。

优选的是,所述燃料区内的多个冷却剂通道的孔径沿燃料区的径向递增或递减。

根据本发明的又一个方面,提供一种高温气冷堆,其技术方案如下:

一种高温气冷堆,包括堆芯,所述堆芯采用以上所述的堆芯结构。

本发明的有益效果如下:

该上反射层结构通过在石墨砖内部设置腔室及与通道,形成直插树状的流通结构,可以使冷却剂均匀分配进入到高温气冷堆的燃料区,从而提高冷却效果,提高冷却剂整体换热性能,有效展平堆芯的温度分布,降低堆芯整体温度,增加堆芯安全裕量,可以使冷却剂流动阻力更小,减小堆芯压力损失,并且,可以使构成高温气冷堆的石墨砖保留较大的石墨体积,从而减少堆芯中子泄露风险和提高上反射层的结构强度,确保上反射层及堆芯的可靠性和稳定性,进而为高温气冷堆的正常运行提供有力保障。

附图说明

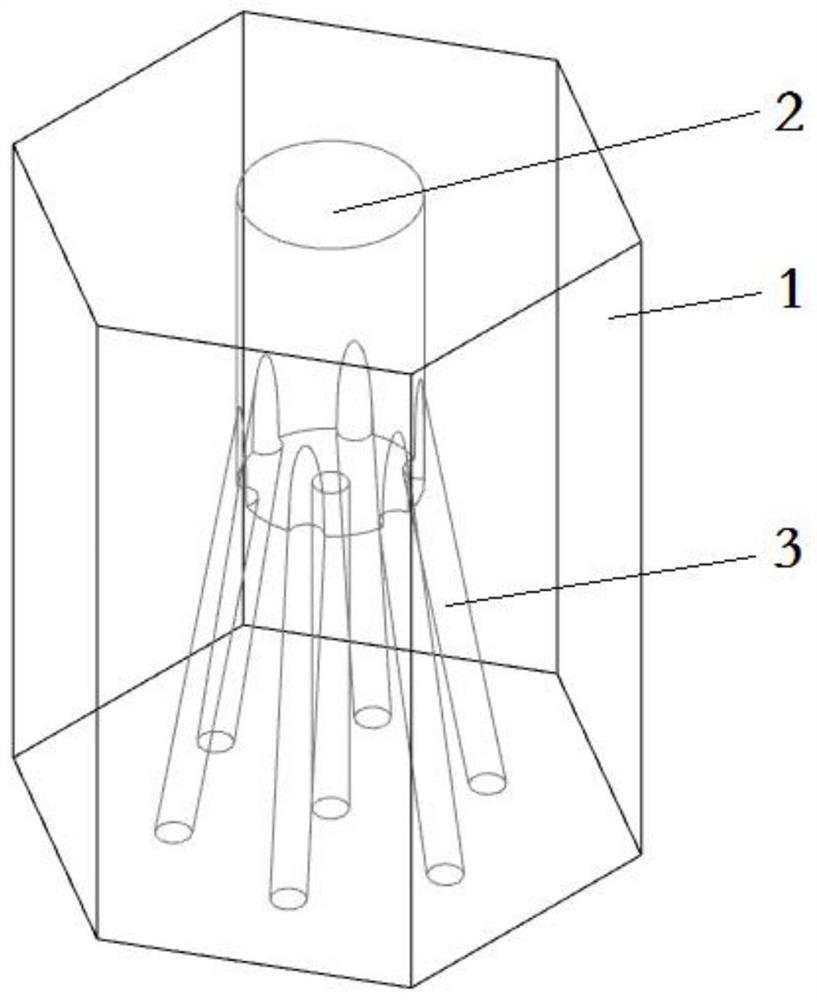

图1为本发明实施例中单个石墨砖的结构示意图;

图2为图1的竖向剖视图;

图3为本发明实施例中的一种类型的腔室和通道结构示意图;

图4为本发明实施例中的另一种类型的腔室和通道结构示意图。

图中:1-石墨砖;2-腔室;3-通道。

具体实施方式

为了使本领域技术人员更好的理解本发明的技术方案,下面将结合本发明的附图和具体实施例,对本发明作进一步清楚、完整的描述。

针对现有技术中的高温气冷堆存在的进入到燃料区内的冷却剂分布不均匀的问题,本发明提供一种上反射层结构,包括多个石墨砖,所述石墨砖内部设有腔室和多个通道,

所述腔室设于所述石墨砖的上部,用于流通冷却剂;

多个所述通道设于所述石墨砖的下部,各通道的入口与所述腔室连通,其出口均匀分布在石墨砖的下端面上。

相应地,本发明还提供一种堆芯结构,包括燃料区、以及设于燃料区上方的上反射层,所述燃料区内设有多个冷却剂通道,所述上反射层采用上述的上反射层结构。

相应地,本发明还提供一种高温气冷堆,包括堆芯,所述堆芯采用上述的堆芯结构。

实施例1

如图1、图2所示,本实施例公开一种上反射层结构,包括多个石墨砖1,石墨砖1内部设有腔室2和多个通道3。腔室2设于石墨砖1的上部,用于流通冷却剂。多个通道设于石墨砖1的下部,且各通道3的入口与腔室2连通,其出口均匀分布在石墨砖1的下端面上。

进一步的,各石墨砖上的各个通道3的孔径大小相同,以便冷却剂在穿过上反射层后能够得到均匀分配,以确保进入到燃料区的冷却剂的均匀性。当然,本实施例中的各石墨砖上的多个通道3的孔径也可以不相等,具体的可根据实际需求进行调整。

进一步的,腔室2优选为圆柱形,圆柱形腔室2设于石墨砖1的中间位置,腔室2的顶端处于石墨砖1的上端面上,各通道的入口均匀分布在腔室的底部,即各通道2优选与圆柱形腔室的底部连通,腔室的直径及高度可根据实际需求进行选择,本实施例中不作进一步限定。

进一步的,腔室2的直径大于各个通道3的孔径,以满足冷却剂流通需求。

进一步的,石墨砖1为棱柱形。本实施例的上反射层结构,主要适用于高温气冷堆,尤其是棱柱型高温气冷堆,各石墨砖上的腔室2和通道3用于向高温气冷堆堆芯的燃料区通入冷却剂。

进一步的,本实施例的上反射层结构优选为一层石墨砖构成,即多个石墨砖均沿水平方向并列分布,各石墨砖的侧面依次连接,形成上反射层结构。具体的石墨砖的数量、大小可根据实际操作中的上反射层结构的大小需求进行选择,本实施例不作进一步限定。

本实施例的上反射层结构,通过设置腔室及通道,使其内部的流通通道形成直插树状结构,可对通过的冷却剂进行分流,达到均匀分配的目的。并且,该结构可以使构成高温气冷堆的石墨砖保留较大的石墨体积,从而减少堆芯中子泄露风险和提高上反射层的结构强度,确保上反射层及堆芯的可靠性和稳定性,进而为高温气冷堆的正常运行提供有力保障。

实施例2

本实施例公开一种堆芯结构,包括燃料区、以及设于燃料区上部的上反射层,燃料区内设有多个冷却剂通道,且上反射层采用上述的上反射层结构。各石墨砖上的腔室2的直径和通道3的孔径可根据其对应的燃料区的冷却剂流量的需求进行确定。

进一步的,各石墨砖上的各个通道3与其对应的燃料区上的各个冷却剂通道一一对接或对应,比如,可以为7个(如图3所示),也可为19个(如图4所示),以确保冷却剂可以进入穿过上反射层进入燃料区的各冷却剂通道。

进一步的,各石墨砖的各个通道3的直径等于其对应的燃料区上的冷却剂通道的直径,以保证流动阻力最小,确保足够的冷却剂进入燃料区冷却剂通道,以提高冷却剂使用效果。本实施例为高温气冷堆,所使用的冷却剂优选为氦气。

需要注意的是,在堆芯燃料区的不同位置可能所需的冷却剂的流量也不同,此时,不同燃料区位置对应的上反射层的石墨砖的腔室的直径和通道的孔径也不同。对于处在堆芯径向不同位置的堆芯燃料组件,其所需的冷却剂流量不同。对于温度相对较高的燃料区域,该燃料区所需冷却剂流量较大,可以增加其对应的上反射层的石墨砖上的腔室2的直径,甚至,还可以同时增加该燃料区的冷却剂通道的直径和/或增加其对应的上反射层的石墨砖上的通道3的孔径。对于温度相对较低的燃料区域,该燃料区所需冷却剂流量较小,可以减小其对应的上反射层的石墨砖上的腔室2的直径,甚至,还可以减小该燃料区的冷却剂通道的直径和/或减小其对应的上反射层的石墨砖上的通道3的孔径。

在一些可选的实施方式中,燃料区内的多个冷却剂通道的孔径可以是沿燃料区的径向逐渐递增,或者,也可以是沿燃料区的径向逐渐递减,实现将冷却剂按需分配进入到燃料区的不同位置。当然,本实施例中,燃料区内的多个冷却剂通道的孔径还可以是都相等。

本实施例还公开一种高温气冷堆,包括堆芯,且堆芯采用上述的堆芯结构。

本实施例的高温气冷堆为棱柱型高温气冷堆。

本实施例的高温气冷堆的冷却剂进入燃料区的过程如下:

氦气(冷却剂)进入堆芯后,首先进入上反射层中的各石墨砖上的腔室,通过与腔室连通的通道的分配后,将氦气分流进入与其对应的燃料区的冷却剂通道,对堆芯进行冷却降温。

本实施例的堆芯结构及高温气冷堆,可以使冷却剂均匀分配进入到高温气冷堆的燃料区,从而提高冷却效果,提高冷却剂整体换热性能,有效展平堆芯的温度分布,降低堆芯整体温度,增加堆芯安全裕量,可以使冷却剂流动阻力更小,减小堆芯压力损失,并且,由于构成高温气冷堆的石墨砖保留了较大的石墨体积,从而减少堆芯中子泄露风险和提高上反射层的结构强度,确保上反射层及堆芯的可靠性和稳定性,进而为高温气冷堆的正常运行提供有力保障。

可以理解的是,以上所述仅为本发明的优选实施例而已,然而本发明并不局限于此。对于本领域的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变形和改进也视为本发明的保护范围。

- 一种上反射层结构、堆芯结构、以及高温气冷堆

- 一种球床式高温气冷堆的底反射层结构