一种替代铝箔的导电膜及其制备方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及高分子薄膜领域,尤其涉及一种替代铝箔的导电膜及其制备方法

背景技术

在我国已成为仅次于美国之后的第二大铝箔消费国的背景下,纯铝箔已被广泛的应用到生活、工业等领域,尤其是高端包装、电解电容器、绝热等材料。铝箔表面极为干净、卫生,因此不易生长细菌;其作为一种无毒性的包装材料,它可与食品直接接触而不产生危害人体健康的忧患;同时铝箔为一种无味无臭的包装材料,不会使包装的食品有任何异味;此外铝箔本身并无挥发性,它本身以及包装的食品不会干燥或收缩;无论在高温或者在低温下,铝箔都不会有油脂渗透的现象发生;铝箔为一种不透光的包装材料,因此对于阳光线照射要求较高的产品需大量应用。但是纯铝箔的硬度大,张力强度也大,但是其撕裂强度小,所以极易撕破,在一些对抗拉强度要求更高的产品或者是柔性要求更高的屏蔽膜上则不适用。同时出于成本、重量和体积等多重因素考虑纯铝箔已不是最佳应用载体。

而传统蒸镀镀膜导电膜采用一定的加热蒸发方式蒸发镀膜材料(或称膜料)并使之气化,粒子飞至基片表面凝聚成膜的工艺方法。物理过程包括:沉积材料蒸发或升华为气态粒子→气态粒子快速从蒸发源向基片表面输送→气态粒子附着在基片表面形核、长大成固体薄膜→薄膜原子重构或产生化学键合。具有成膜方法简单、薄膜纯度和致密性高、膜结构和性能独特。可广泛应用于光学薄膜、热防护涂层、食品/药品包装领域中。镀层厚度可控制较薄,如采用电子束加热蒸镀单次蒸镀厚度为100-3000nm,如采用电阻加热蒸镀单次蒸镀厚度为10-100nm。如要替代纯铝箔在其金属导电性能作用,经验测试导电膜电阻需在50±5mΩ方达到一定导电性需求,因此达到较合适的镀层范围才能使此替代铝箔的导电膜具有稳定的导电性能。而在高分子薄膜上直接蒸镀一定厚度的金属镀层易脱落致使导电膜导电效果不佳,同时阻隔性能也较为不稳定。

发明内容

因此,为克服上述问题,本发明提供一种替代铝箔的导电膜,采用包含但不限于蒸镀镀膜、磁控溅射镀膜一种或其两种工艺组合形式制备而成,使其生产出较为稳定、粘结力更强、导电性能更好以及阻隔性能更好的导电薄膜。同时在此工艺下及替代铝箔的导电膜拥有更优于铝箔重量优势、体积空间,并且能较大幅度地降低了铝箔的成本。

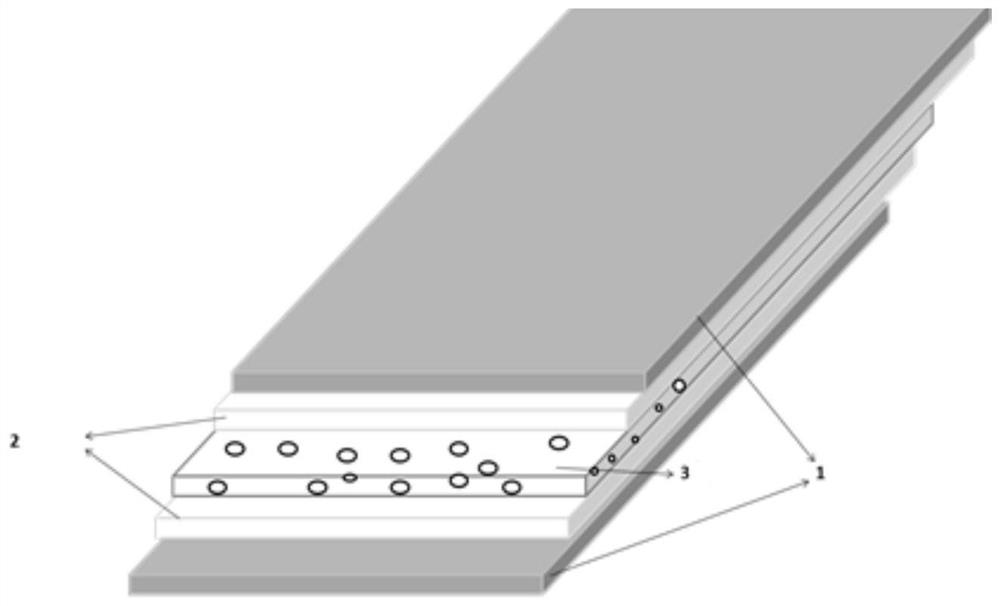

本发明提供的一种替代铝箔的导电膜,包括金属层、中间增强层和高分子薄膜层,所述中间增强层设置在所述高分子薄膜层的两侧,所述金属层设置在所述中间增强层的外侧,所述导电膜表面方阻10-80mΩ,拉伸强度为150-350Mpa,断裂伸长率为75-150%,弹性模量为3500-5500,中间增强层与金属层的结合力大于2N/15mm,高分子薄膜层与中间增强层的结合力为2-4N/15mm,水蒸气透过率<0.2g/(m

进一步的,所述高分子薄膜层包括双向拉伸聚丙烯薄膜(OPP)、流延聚丙烯薄膜(CPP)、聚对苯二甲酸乙二酯薄膜(PET)、聚酰亚胺薄膜(PI)或聚萘二甲酸乙二醇酯薄膜(PEN)。

进一步的,所述高分子薄膜层表面摩擦系数0.5-1。

进一步的,所述高分子薄膜层厚度为3-15μm。

进一步的,所述中间增强层包括金属膜层和/或非金属膜层,所述金属膜层包括铜、镍、镍铬合金中的一种以上,所述非金属膜层包括氧化铝、碳化硅、氮化硅、氧化硅、石墨中的一种以上。

进一步的,所述中间增强层的厚度为10-100nm。

进一步的,所述金属层包括铝金属层,并且所述金属层与所述中间增强层的材料不同,所述金属层的厚度为100-3000nm。

本发明的另一目的在于提供一种替代铝箔的导电膜,包括如下步骤:

1)通过磁控溅射镀膜或蒸镀镀膜的方式在所述高分子薄膜层两侧涂覆所述中间增强层;

2)通过蒸镀镀膜或磁控溅射的方式在所述中间增强层外侧涂覆所述金属层。

进一步的,所述方法还包括采用表面等离子处理、表面涂覆粘结剂、表面添加颗粒物、液体搪磨、喷砂、等离子刻蚀、喷射刻蚀、化学刻蚀中的至少一种方法对高分子薄膜层表面进行预处理的步骤。

进一步的,所述表面等离子处理的功率为1-10kW。

进一步的,所述步骤1)中的蒸镀镀膜采用电阻加热,其加热工艺参数为:蒸发舟式送丝速度100-500mm/min,冷却系统温度-30℃-20℃,膜运转速度2-15m/s,或坩埚式蒸发速度100-800mm/min,冷却系统温度-30℃-20℃,膜运转速度2-15m/s,蒸发原料3%-10%比重的高沸点金属。

进一步的,所述步骤1)中间增强层的蒸镀镀膜采用电阻加热蒸镀单次蒸镀厚度为10-100nm。

进一步的,所述步骤1)中间增强层的磁控溅射工艺参数为:功率≤150kW,基片传动速度≤15m/min,通氩速度20-30L/min,离子源电压200-250V。

进一步的,所述步骤1)的磁控溅射镀层厚度为10-100nm

进一步的,所述步骤2)表面金属层的蒸镀镀膜如采用电子束加热蒸镀单次蒸镀厚度为100-3000nm,如采用电阻加热蒸镀单次蒸镀厚度为10-100nm,表面金属镀层总厚度达到100-3000nm。

进一步的,所述步骤2)中的表面金属层的磁控溅射镀层厚度100-3000nm。

进一步的,所述步骤2)的蒸镀镀膜采用电阻加热或电子束加热,其中电阻加热工艺参数为:蒸发舟式送丝速度:100-1200mm/min冷却温度:-30℃-20℃,膜运转速度:5-15m/s或坩埚式蒸发速度100-1200mm/min,冷却系统温度-30℃-20℃,膜运转速度5-15m/s,蒸发原料3%-10%比重的高沸点金属;电子束加热工艺参数为:高压电源给电子束提供≥-30kV的加速电压,膜运转速度10-20m/min,表面蒸发气化温度达1500-3000℃。

进一步的,所述步骤2)的磁控溅射工艺参数为:功率≤150kW,基片传动速度≤15m/min,通氩速度20-30L/min,离子源电压200-250V。

进一步的,所述蒸镀镀膜的镀膜机腔体抽真空至10

在本发明的技术方案中发现,对高分子薄膜层表面进行等离子体撞击材料表面时不仅有效增大材料表面粗糙度,同时可在材料表面形成活性基团,提供高分子膜材与中间层的结合力,但功率过大易击穿材料,采用本发明的1-10kW功率进行等离子表面处理后,EAA测试法结合力为2-4N/15mm。

本发明的有益效果为:

1.选取的替代铝箔的导电膜中的高分子基材双向拉伸聚丙烯薄膜OPP、流延聚丙烯薄膜CPP、聚对苯二甲酸乙二酯薄膜PET、聚酰亚胺薄膜PI或聚萘二甲酸乙二醇酯薄膜PEN在耐得住蒸发源的辐射热和蒸发物的冷凝潜热同时,在应用到多种化学体系中保持稳定化学性能和耐温性能,可承受-30℃到140℃;同时具有良好的延展性及强度,拉伸强度达150-350Mpa,断裂伸长率可达75-150%,弹性模量可达3500-5500。

2.选取的基材本身致密度高,质量轻,有效降低导电膜整体重量,镀铝多层导电膜结构可实现减重40%,厚度降低46%,降低成本效果显著。

3.采用中间增强层其两亲特性(亲高分子层亲金属层)有效地解决了高分子材料与金属层结合不牢固,易脱落的问题,本发明技术方案的导电膜中间增强层与金属层的结合力大于2N/15mm。

4.采用真空蒸镀、磁控溅射等工艺结合的形式,可提高表面镀层的平整性,同时改善单一工艺反复蒸镀表面镀层易脱落问题,提高产品的良品率。

5.本发明的导电膜具有优异的导电性能,导电膜表面方阻为10-80mΩ。

6.本发明的导电膜具有优异的阻隔性能,导电膜的水蒸气透过率

<0.2g/(m

附图说明

图1是本发明替代铝箔的导电膜的结构示意图

1-金属层,2-中间增强层,3-高分子薄膜层

图2是本发明替代铝箔的导电膜的扫描电镜微观图

具体实施方式

下面将对本发明实施例中的技术方案进行具体、清晰的描述,但本发明不局限于以下实施例,基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

一种替代铝箔的导电膜,包括6μm厚的PET层,在PET层两侧蒸镀的50nm厚的氧化铝层,在氧化铝层外侧蒸镀的500nm厚的金属铝层。

所述导电膜的制备方法为:

1)对PET层表面进行功率为5kW的表面等离子处理;

2)对蒸发舟进行预热,并对蒸镀机腔体抽真空至10

3)对步骤2)得到的中间增强层外侧进行蒸镀镀膜金属铝层,其加热方式为电阻加热,蒸发舟式控制铝丝速度1000mm/min,卷绕速度8m/s,冷却温度-10℃,单次厚度100nm,蒸镀次数为5次。

基于上述方案得到的导电膜表面方阻为50mΩ,对以上产品进行EAA比对法进行检测,中间增强层与金属层的结合力为6N/15mm,薄膜层与中间层的结合力为4N/15mm远大于直接在高分子薄膜基材上镀金属铝的结合力0.7N/15mm,此替代铝箔的导电膜在达到导电性的要求下结合力有效地增强,同时阻隔性能中水蒸气透过率0.1g/(m

实施例2

一种替代铝箔的导电膜,包括4.5μm厚的OPP层,在OPP层两侧磁控溅射涂覆总厚度100nm的镍铬合金中间增强层,在中间层外侧真空蒸镀总厚度为1000nm的金属铝层。

所述导电膜的制备方法为:

1)对OPP层表面进行功率为7kW的表面等离子处理;

2)对步骤1)中的OPP层两侧进行磁控溅射涂覆镍铬合金中间层,磁控溅射工艺参数为:功率150kW,基片传动速度8m/min,通氩速度30L/min,离子源电压250V;

3)对步骤2)得到的中间增强层外侧进行蒸镀镀膜金属铝层,所采用的蒸镀镀膜为电阻加热,坩埚式蒸发速度1000mm/min,冷却温度-20℃,膜运转速度8m/s,蒸发原料8%比重的高沸点金属钛粉。单次厚度100nm,蒸镀次数为10次。

基于上述方案得到的导电膜表面方阻为30mΩ,同样对以上产品采用EAA测试方法,薄膜层与中间层的结合力为3.8N/15mm,中间增强层与金属层的结合力为5N/15mm,远大于直接在高分子薄膜基材上镀金属铜的结合力0.7N/15mm,同样此制备方法下的导电膜在达到导电性要求下结合力也得到较大的提升,同时阻隔性能中水蒸气透过率0.05g/(m2.24h),氧气透过率0.0016cm3/(㎡.24h),优于纯铝箔的水蒸气透过率0.5g/(m2.24h),氧气透过率0.4cm

实施例3

一种替代铝箔的导电膜,包括12μm厚的PET层,在PET层两侧真空蒸镀的80nm厚的氧化铝层,在氧化铝层外侧采用真空蒸镀1000nm厚的金属铝层。

所述导电膜的制备方法为:

1)对PET层表面进行功率为6kW的表面等离子处理;

2)对蒸发舟进行预热,对蒸镀机腔体抽真空至10

3)对步骤2)得到的中间增强层外侧进行蒸镀镀膜金属铝层,所用的蒸镀镀膜采用电子束加热,加速电压-30kV,膜运转速度20m/min,表面蒸发气化温度达3000℃,镀膜机腔体抽真空至10

基于上述方案得到的导电膜表面方阻为40mΩ,同样对以上产品采用EAA测试方法,薄膜层与中间层的结合力为2.5N/15mm,中间增强层与金属层的结合力为2.8N/15mm,远大于直接在高分子薄膜基材上镀金属铜的结合力0.7N/15mm,此同样此制备方法下的一种替代铝箔的导电膜在达到导电性要求下结合力也得到较大的提升,同时阻隔性能中水蒸气透过率0.02g/(m

对比例1

一种替代铝箔的导电膜,包括6μm厚的PET层,在PET层两侧蒸镀的50nm厚的氧化铝层,在氧化铝层外侧蒸镀的500nm厚的金属铝层。

所述导电膜的制备方法为:

1)对蒸发舟进行预热,蒸镀机腔体抽真空至10

2)对步骤1)得到的中间增强层外侧进行蒸镀镀膜金属铝层,控制蒸发舟式铝丝速度1000mm/min,卷绕速度8m/s,冷却温度-10℃,单次厚度100nm,蒸镀次数为5次。

基于上述方案得到的导电膜表面方阻为50mΩ,对以上产品进行EAA比对法进行检测,薄膜层与中间层的结合力为2N/15mm,中间增强层与金属层的结合力为3N/15mm。可见等离子处理对表面金属镀层方阻影响不大,但对中间层与高分子基材的结合力有较大影响,小于表面等离子处理后的4N/15mm的结合力,所述导电膜拉伸强度为140Mpa,断裂伸长率为60%,弹性模量为3406。

- 一种替代铝箔的导电膜及其制备方法

- 一种锂离子电池铝箔电极用导电浆料、铝箔及制备方法