一种深U形回转截面半封闭式火焰筒组焊加工方法

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及一种涡喷发动机零部件加工,具体涉及一种深U形回转截面半封闭式火焰筒组焊加工方法,属于航空发动机加工技术领域。

背景技术

燃烧室火焰筒是航空发动机组织燃烧的区域,该区域具有很高的燃气温度。火焰筒的冷却技术直接关系到燃烧室的寿命和可靠性,并影响整个发动机的热效率。随着涡喷发动机性能的提升,发动机的压比和燃烧室温升也逐渐提高,这就使火焰筒壁面承受更大的热负荷,这对火焰筒的结构性提出了更高的要求。

现有的一种新型火焰筒,该火焰筒结构复杂,由7个异形薄壁件组焊而成,包括火焰筒前壁、火焰筒内环前段、火焰筒内环中段、火焰筒外环、火焰筒内环后段、火焰筒内环后安装边和火焰筒外环安装边。零件回转截面为深U形,口部带内收口,呈半封闭结构。受空间结构影响,焊接操作空间受到极大限制,零件定位夹紧以及焊后取件都具有很大难度;同时,薄壁件本身刚性较差,在多次焊接情况下会产生累积焊接应力,导致焊接变形,形位公差和尺寸精度难以保证;此外,火焰筒一端外圆与另一端口部两处内孔均具有较高的形位公差和尺寸精度要求,采用常规组焊手段难以实现。

发明内容

本发明的目的在于:提供了一种深U形回转截面半封闭式火焰筒组焊加工方法,使用该方法能够实现U形回转截面半封闭式火焰筒的组焊加工,具有加工难度小、操作方便、质量可靠的优点。

为达到上述技术效果,本发明的技术方案为:

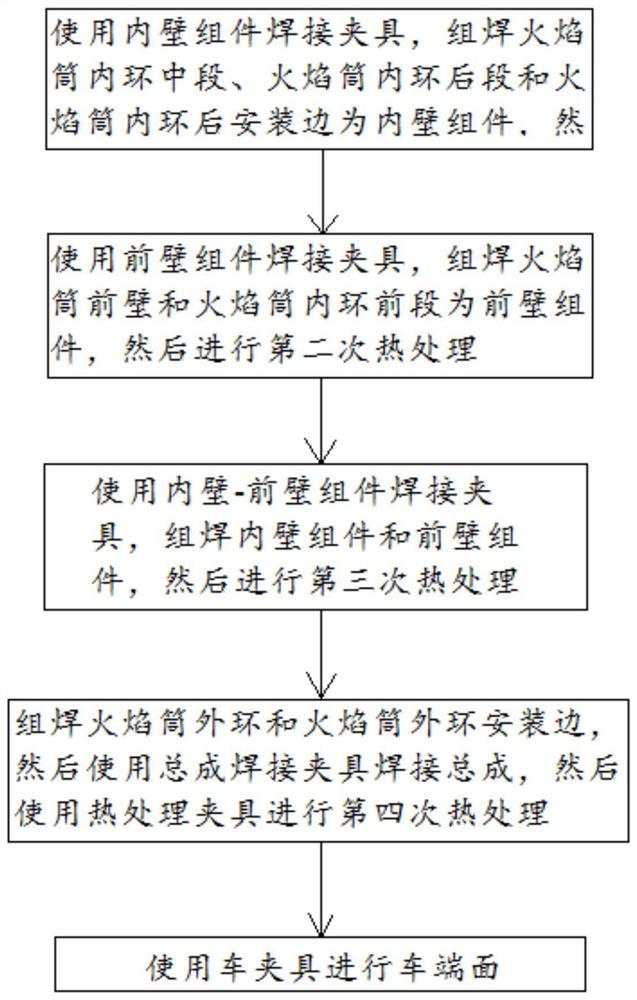

一种深U形回转截面半封闭式火焰筒组焊加工方法,包括以下步骤:

S1.使用内壁组件焊接夹具,组焊火焰筒内环中段、火焰筒内环后段和火焰筒内环后安装边为内壁组件,然后进行第一次热处理;

S2.使用前壁组件焊接夹具,组焊火焰筒前壁和火焰筒内环前段为前壁组件,然后进行第二次热处理;

S3.使用内壁-前壁组件焊接夹具,组焊内壁组件和前壁组件,然后进行第三次热处理;

S4.组焊火焰筒外环和火焰筒外环安装边,然后使用总成焊接夹具焊接总成,然后使用热处理夹具进行第四次热处理;

S5.使用车夹具进行车端面。

进一步的,第一次热处理和第二次热处理条件为加热温度为900±20℃,保温时间为2h,冷却方式为空冷;第三次热处理条件为加热温度为800±20℃,保温时间为1.5h,冷却方式为空冷;第四次热处理条件为加热温度为700±20℃,保温时间为1h,冷却方式为空冷。

进一步的,每次热处理进行前,均应进行着色检查,若发现焊接缺陷,需进行补焊;在所述步骤S1、S2和S4中,组焊前均应划线,保证孔位相对关系。

进一步的,在步骤S1-S4中,每次组焊前均带夹具进行预热处理,温度为200±10℃,保温时间为20min;每次组焊后均带夹具进行后热处理,温度为200±10℃,保温时间为20-30min;

进一步的,内壁组件焊接夹具包括第一底座、第一撑块、第一压盖、第一轴和第一紫铜环,第一底座外周设有凸台,中心设置有第一螺孔,小端端面设置有夹柄;第一压盖的中心设有第二螺孔;第一轴包括第一螺纹段、锥段和第二螺纹段,第一轴的第一螺纹段与第一螺孔螺纹连接,第二螺纹段与第二螺孔螺纹连接;内壁组件焊接夹具设有三个第一撑块,第一撑块为夹角120°的扇形块,第一撑块的中心设有锥孔,锥孔的角度与锥段相同,外圆周设置有燕尾环槽,端面设置有腰形通孔,第一撑块沿锥段周向分布,可拆卸固定在第一底座内;第一紫铜环嵌入燕尾环槽内,第一紫铜环的外圆周设有环形焊漏槽。

进一步的,前壁组件焊接夹具包括带轴底座、第二压盖和第二紫铜环,带轴底座的大端端面设有夹柄,小端端面设有圆柱段,外圆圆周设有凹弧面,凹弧面与圆柱段同轴,外圆圆周还设有燕尾环槽,第二紫铜环嵌入燕尾环槽内,第二紫铜环的结构与第一紫铜环的结构相同,第二压盖与带轴底座可拆卸连接。

进一步的,内壁-前壁组件焊接夹具包括第三底座、第三撑块、第三轴、第三压盖以及第三紫铜环,第三撑块的结构与第一撑块的结构相同,第三轴的结构与第一轴的结构相同,第三紫铜环的结构与第一紫铜环的结构相同,第三底座内设有内孔,中心设有支撑柱,支撑柱上设有安装盘,安装盘中心设有第三螺孔,第三压盖的中心设有第四螺孔,第三轴的第一螺纹段与安装盘螺纹连接,内壁-前壁组件焊接夹具设有三个第三撑块,第三撑块沿第三轴的锥段周向分布,可拆卸固定在安装盘上,第三轴的第二螺纹段与第三压盖螺纹连接,第三紫铜环固定在第三撑块的燕尾环槽内。

进一步的,总成焊接夹具包括第四底座、支座、第四撑块、压锥、拉压板、压板、第四轴、拉杆和第四紫铜环,第四底座的小端端面设有夹柄,大端端面设有定位台,中心设有第五螺孔,支座一端与第四底座可拆卸连接,另一端设有导向孔,压锥中部设有减重孔,小端设有导向外圆,压锥的导向外圆与导向孔配合连接,大端设有锥段;总成焊接夹具设有六个第四撑块,第四撑块为夹角60°的扇形块,第四撑块的中心设有锥孔,锥孔的角度与压锥的锥段相同,外圆周设置有燕尾环槽,端面设置有腰形通孔,第四撑块沿压锥的锥段周向分布,可拆卸固定在支座内,第四撑块两两之间连接有圆柱拉伸弹簧;第四轴包括第一螺纹段、导向圆柱段、第二螺纹段和第三螺纹段,第四轴的第一螺纹段与第四底座的第五螺孔螺纹连接,压板的中心设有通孔,第四轴的导向圆柱段与压板通孔配合,第二螺纹段设有第一螺纹连接件,第一螺纹连接件的一端与压板的表面接触,拉压板中心设有第六螺孔,第四轴的第三螺纹段与第六螺孔螺纹连接,第三螺纹段还设有第二螺纹连接件,第二螺纹连接件的一端与所述拉压板的表面接触;拉压板圆周设有通孔,所述拉杆一端与压锥的大端端面可拆卸连接,另一端穿过拉压板的通孔,穿出部分设有第三螺纹连接件;第四紫铜环与所述第一紫铜环的结构相同,所述第四紫铜环固定在第四撑块的燕尾环槽内。

进一步的,热处理夹具包括第五底座、外口定位环和内口定位环,第五底座的中心设有定位轴,外口定位环一端设有第一止口,第一止口外圆直径比火焰筒外环安装边内孔直径小0.2-0.3mm,止口内孔直径比火焰筒内环后安装边外圆直径大0.2-0.3mm,止口内外两侧均设置有15°倒角,外口定位环中心设有第一定位孔,定位轴穿过定位孔,穿出部分设有第四螺纹连接件;内口定位环一端设有第二止口,第二止口的外型面为锥面,内型面为带15°倒角的圆柱面,锥面的角度与火焰筒内环后段口部锥度相同,第二止口内圆直径比火焰筒内环后安装边口部外圆直径大0.2-0.3mm。

进一步的,车夹具包括第五底座、第五轴、内压板、外压板,第五底座的小端设有夹柄,大端设有内弧面,弧面半径与火焰筒前壁外弧面半径相同,中心设有第二定位孔,第五轴的结构与第四轴的结构相同,第五轴的第一螺纹段嵌入第五底座的定位孔,内压板的外圆直径比火焰筒内环后安装边口部内孔小0.2mm-0.3mm,一端设有锥面和倒角,锥面锥角、圆角与火焰筒内环后安装边的锥角、圆角相同,另一端设置有内止口,第五轴的第二螺纹段穿过内止口,第五轴的第三螺纹段设有一螺纹连接件,圆周方向设置有减重圆孔,外压板的外圆直径比火焰筒外环安装边的内孔直径小0.2-0.3mm,一端设有60°锥角的顶尖孔,另一端内凹,圆周方向设置有扇形减重孔。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

本发明公开了一种深U形回转截面半封闭式火焰筒组焊加工方法,采用了“内外交叉、分体组焊”焊接加工方法,使每个焊接部位均具有足够的焊接操作空间,以保证焊缝焊接质量。采用了“级进热处理技术”,配合使用热处理夹具,能够消除多级组焊条件下的累积焊接应力,有效控制焊接变形。通过设计焊接夹具的方式保证部件形位公差,并在焊接部位预留焊缝收缩量来消除焊缝收缩对尺寸的影响,保证了火焰筒两端内外圆形位公差及尺寸精度。针对半封闭结构火焰筒定位夹紧困难、焊后取件困难的难题,设计了带自伸缩和热传导功能的火焰筒总成焊接夹具,其独特的结构可实现在火焰筒外部控制内部夹紧及拆卸;此外,焊接部位设置了内嵌式带焊漏槽紫铜条,在提升热传递效率的同时还能够使焊缝更易焊透,进一步提升焊缝质量。总成焊接后,利用带校形功能的热处理夹具控制热处理过程中应力释放产生的焊接变形,稳定产品性状。最后利用带支撑结构的车夹具对火焰筒口部内、外端面进行加工,保证相关尺寸及形位公差要求。

使用该方法能够有效解决深U形回转截面半封闭式火焰筒焊接操作空间狭窄、定位夹紧困难、焊接变形大、形位公差和尺寸公差难以保证的难题,加工出合格产品。该方法具有加工难度小、操作方便、质量稳定可靠的优点。

附图说明

图1是本发明的流程示意图;

图2是新型火焰筒三维剖面示意图;

图3是中新型火焰筒平面示意图;

图4是内壁组件焊接夹具示意图;

图5是前壁组件焊接夹具示意图;

图6是内壁-前壁组件焊接夹具示意图;

图7是总成焊接夹具示意图;

图8是热处理夹具示意图;

图9是车夹具示意图;

图10是第一撑块的示意图;

图11是第一轴的示意图;

附图中:1-火焰筒前壁,2-火焰筒内环前段,3-火焰筒内环中段,4-火焰筒外环,5-火焰筒内环后段、6-火焰筒内环后安装边,7-火焰筒外环安装边;

8-内壁组件焊接夹具,801-第一底座,802-第一撑块,8021-腰形通孔,8022-燕尾环槽,8023-锥孔,803-第一压盖,804-第一轴,8041-第一外螺纹段,8042-第一圆柱定位段,8043-六方,8044-圆柱段,8045-锥段,8046-第二圆柱定位段,8047-第二外螺纹段,805-第一带肩六角螺母,806-第一轴肩螺钉,807-第一紫铜环;

9-前壁组件焊接夹具,901-带轴底座,902-第二压盖,903-第二带肩六角螺母,904-第二紫铜环;

10-内壁-前壁组件焊接夹具,1001-第三底座,1002-第三撑块,1003-第三轴,1004-第三压盖,1005-第三带肩六角螺母,1006-第三轴肩螺钉,1007-第三紫铜环;

11-总成焊接夹具,1101-第四底座,1102-销,1103-支座,1104-第四撑块,1105-压锥,1106-拉压板,1107-压板,1108-法兰螺母,1109-第四带肩六角螺母,1110-第四轴,1111-拉杆,1112-第四轴肩螺钉,1113-内六角螺钉,1114-第四紫铜环;

12-热处理夹具,1201-第五底座,1202-外口定位环,1203-内口定位环,1204-第五带肩六角螺母,1205-起重螺栓;

13-车夹具,1301-第五底座,1302-第五轴,1303-内压板,1304-外压板,1305-第五带肩六角螺母;

14-火焰筒内环及后安装边组件,15-前壁组件,16-内壁组件,17-内组件,18-外组件。

具体实施方式

以下结合附图对本发明的特征和性能作进一步的详细描述。

深U形回转截面半封闭式火焰筒的结构如图2和图3所示。

如图1所示,一种深U形回转截面半封闭式火焰筒组焊加工方法,包括以下步骤:

S1.使用内壁组件焊接夹具8,组焊火焰筒内环中段3、火焰筒内环后段5和火焰筒内环后安装边6为内壁组件16,然后进行第一次热处理;

S2.使用前壁组件焊接夹具9,组焊火焰筒前壁1和火焰筒内环前段2为前壁组件15,然后进行第二次热处理;

S3.使用内壁-前壁组件焊接夹具(10),组焊内壁组件(16)和前壁组件(15),然后进行第三次热处理;

S4.组焊火焰筒外环(4)和火焰筒外环安装边(7),然后使用总成焊接夹具(11)焊接总成,然后使用热处理夹具(12)进行第四次热处理;

S5.使用车夹具(13)进行车端面。

实际应用时,组焊加工深U形回转截面半封闭式火焰筒的主要流程工艺如下:

(1)集件→(2)打磨待焊部位→(3)组焊火焰筒内环后段5与后安装边6→(4)校圆→(5)组焊火焰筒内环中段3、内环后段5、内环后安装边6为内壁组件16→(6)着色检查→(7)热处理消应力→(8)组焊火焰筒前壁1与内环前段2为前壁组件15→(9)着色检查→(10)热处理消应力→(11)组焊火焰筒内壁组件16与前壁组件15→(12)着色检查→(13)热处理消应力→(14)组焊火焰筒外环4与外环安装边7→(15)校圆→(16)焊接总成→(17)着色检查→(18)热处理消应力→(19)车端面→(20)终检→(21)入库。

以上步骤中,步骤(3)、(5)、(8)、(11)、(14)对火焰筒采用了“内外交叉,分体组焊”工艺方法,对各零件的组合方式以及先后顺序都进行了优化,按此方式和步骤组焊可使每一条焊缝都具有足够的焊接操作空间,进而保证焊缝质量。

步骤(7)、(10)、(13)、(18)热处理消应力,使用了“级进热处理技术”,逐级释放焊接应力,防止多级组焊条件下的焊接变形累积至火焰筒总成。

步骤(5)使用了内壁组件焊接夹具8,保证火焰筒内环中段3、内环后段5、内环后安装边6同轴。

步骤(8)组焊火焰筒前壁1与内环前段2为前壁组件15,使用了前壁组件焊接夹具9,以保证火焰筒前壁1与内环前段2同轴。

步骤(11)组焊火焰筒内壁组件16与前壁组件15,使用了内壁-前壁组件焊接夹具10,以保证内壁组件16与前壁组件15同轴。

步骤(16)焊接总成,使用了火焰筒总成焊接夹具11,以保证火焰筒前壁1与火焰筒内环后安装边6同轴,同时解决半封闭结构火焰筒的装配及拆卸问题。

步骤(18)热处理消应力,使用了热处理夹具12,减小热处理过程中焊接变形。

步骤(19)车端面,使用了车夹具13,用于支撑固定火焰筒,并减小火焰筒加工震动,保证产品尺寸。

并且,步骤(5)、(8)、(11)、(16)在氩弧焊前,需带夹具进行预热处理,温度250±10℃,保温时间30min;在氩弧焊后,需带夹具进行后热处理,温度250±10℃,保温时间:40~60min。步骤(3)、(5)、(8)、(11)、(14)为部件焊接,采用了内外交替的组焊顺序,按此顺序和方式组焊,可以有效保证每一条焊缝均具有足够的焊接操作空间,从而提高焊缝焊接质量。步骤(8)、(11)、(16)在组焊前应划线,保证孔位相对位置关系。组焊前各零件对接焊缝处需预留收缩量,收缩量等于零件壁厚。步骤(3)、(5)、(8)、(11)、(14)为部件焊接,采用了内外交替的组焊顺序,按此顺序组焊,可以有效保证每一条焊缝均具有足够的焊接操作空间,从而提高焊缝焊接质量。步骤(3)、(5)、(8)、(11)、(14)、(16)均采用氩弧焊焊接,焊丝采用GH3030φ0.8~1.6。步骤(6)、(9)、(12)、(17)着色检查后若发现焊接缺陷,需增加补焊工序。

除此之外,步骤(7)、(10)、(13)、(18)热处理消应力,使用了“级进热处理技术”,即对不同级别的零部件采用不同的热处理温度和保温时间。对低级别零部件采用较高的热处理温度温度和较长保温时间,充分释放焊接应力;而对高级别部件和总成逐渐降低热处理温度并减少保温时间,以减小焊接变形。具体的步骤(7)、(10)加热温度900±20℃,保温时间2h,冷却方式空冷;步骤(13)加热温度800±20℃,保温时间1.5h,冷却方式空冷;步骤(18)加热温度700±20℃,保温时间1h,冷却方式空冷。

另外,如图4所示,步骤(5)组焊火焰筒内环中段3、内环后段5、内环后安装边6为内壁组件16时,为保证同轴度及焊接尺寸,使用了内壁组件焊接夹具8。内壁组件焊接夹具8包括第一底座801、第一撑块802、第一压盖803、第一轴804和第一紫铜环807;

其中,第一撑块802通过轴肩螺钉806装配在第一底座801上,3个撑块在轴肩螺钉806的限制下,不能沿轴线移动,但可沿径向作一定范围的移动,第一撑块802的结构如图10所示,中心设有锥孔8023,锥孔8023的角度与锥段8045相同,外圆周设置有燕尾环槽8022,端面设置有腰形通孔8021;如图11所示,所述第一轴804包括第一外螺纹段8041、第一圆柱定位段8042、六台8043、圆柱段8044、锥段8045、第二圆柱定位段8046、第二外螺纹段8047,的一端通过螺纹及定位圆柱装配在第一底座801的中心孔内,锥段8045与第一撑块802内锥面接触,另一端定位圆柱与第一压盖803的中心孔配合,使用第一带肩六角螺母805进行固定。

顺时针旋转第一轴804,可通过第一轴804与第一底座801的螺纹配合使轴向底座移动,利用轴上锥面压紧作用将第一撑块802胀开,将工件胀圆;逆时针旋转第一轴804,轴锥段8045远离第一撑块802后,第一撑块802可往内收缩约2mm,方便焊后取下工件。

第一压盖803通过中心孔与第一轴804配合,其作用是定位火焰筒内环中段3口部并压紧工件。

第一紫铜环807的材料为紫铜,通过压铆方式嵌入第一撑块802的外圆燕尾环槽8022内再与第一撑块802整体加工外圆及焊漏槽。其作用是防止工件与夹具粘连,并提高热传导效率,使焊缝焊透性更好。

如图5所示,步骤(8)组焊火焰筒前壁1与内环前段2为前壁组件15,为保证同轴度及焊接尺寸,使用了前壁组件焊接夹具9。前壁组件焊接夹具9包括带轴底座901、第二压盖902和第二紫铜环904;

其中,由于工件自带取件斜度,因此前壁组件焊接夹具9不需要设计成收缩式,而此底座采用了整体焊接式。

所述带轴底座901定位面设计成圆弧面,用于火焰筒前壁1定位工件定位。圆弧面上有环形燕尾槽,用于压铆第二紫铜环904。

所述第二压盖902通过中心孔与带轴底座901的轴配合,使用第二带肩六角螺母903固定,其作用是定位火焰筒内环前段2口部并压紧工件。

所述第二紫铜环904与第一紫铜环807的功能相同,不再赘述。

如图6所示,所述步骤(11)组焊火焰筒内壁组件16与前壁组件15,为保证同轴度及焊接尺寸,使用了内壁-前壁组件焊接夹具10,内壁-前壁组件焊接夹具10包括第三底座1001、第三撑块1002、第三轴1003、第三压盖1004以及第三紫铜环1007;

第三撑块1002通过第三轴肩螺钉1006装配在第三底座1001上,3个撑块在第三轴肩螺钉1006的限制下,不能沿轴线移动,但可沿径向作一定范围的移动;第三轴1003的一端通过螺纹及定位圆柱装配在第三底座1001的中心孔内,锥段与第三撑块1002内锥面接触,另一端定位圆柱与第三压盖1004中心孔配合,通过第三带肩六角螺母1005固定第三压盖1004。

顺时针旋转第三轴1003,可通过第三轴1003与第三底座1001的螺纹配合使第三轴1003向底座移动,利用第三轴1003上锥面压紧作用将第三撑块1002胀开,将工件胀圆;逆时针旋转第三轴1003,第三轴1003的锥段第三撑块1002后,第三撑块1002可往内收缩约2mm,方便焊后取下工件。

所述第三压盖1004通过中心孔与第三轴1003配合,其作用是定位火焰筒内环后安装边6口部并压紧工件。

第三紫铜环1007与前文的第一紫铜环807功能相同,不再赘述。

如图7所示,步骤(17)焊接总成,为保证同轴度及焊接尺寸,实现半封闭结构的火焰筒焊接,使用了火焰筒总成焊接夹具11,火焰筒总成焊接夹具11包括第四底座1101、支座1103、第四撑块1104、压锥1105、拉压板1106、压板1107、第四轴1110、拉杆1111和第四紫铜环1114;

第四底座1101设置有两端不同直径的同轴外圆分别用于火焰筒内环后安装边6和火焰筒外环安装边7定位,保证两者同轴。

支座1103为焊接结构,主要起连接支撑作用。一端通过销1102、内六角螺钉1113装配在第四底座1101上,另一端通过第四轴肩螺钉1112装配第四撑块1104。

第四轴1110包括第一螺纹段、导向圆柱段、第二螺纹段和第三螺纹段,第四轴的第一螺纹段与第四底座1101螺纹连接,压板1107的中心设有通孔,第四轴的导向圆柱段与压板1107通孔配合,第二螺纹段上固定有法兰螺母1108,法兰螺母1108用以固定压板1107,拉压板1106中心设有第六螺孔,第四轴1110的第三螺纹段与第六螺孔螺纹连接,第三螺纹段固定有第四带肩六角螺母1109,第四带肩六角螺母1109用以固定拉压板1106;

第四撑块1104两两之间连接有圆柱拉伸弹簧。在撑块撑开之后,弹簧会产生拉力,在外力卸除后促使第四撑块1104往内收缩。由于火焰筒在总成焊接时,已经是半封闭结构,不方便手动使第四撑块1104内缩,因此增加了弹簧自收缩机构。

压锥1105用于撑开第四撑块1104,因为火焰筒结构封闭,所以在一端通过螺纹连接了3根拉杆1111,利用拉杆1111穿过火焰筒前壁1上小孔,并在拉杆1111另一端连接拉压板1106,从而将实施拉力、压力的机构延引到方便操作的外面。

压紧第四带肩六角螺母1109,可通过拉压板1106和拉杆1111传递压力使压锥1105往下移动,在压锥1105锥面压紧作用下,第四撑块1104可往外胀紧将工件胀圆同时拉伸圆柱拉伸弹簧;松开第四带肩六角螺母1109,将拉压板1106往上提可松开压锥1105,然后在圆柱拉伸弹簧作用下第四撑块1104可往内自动收缩约10mm,实现在不接触第四撑块1104的情况下取出工件。

第四紫铜环1114与前文的第一紫铜环807功能相同,不再赘述。

如图8所示,步骤(19)热处理消应力,为了减小焊接变形,使用了热处理夹具12。热处理夹具12包括第五底座1201、外口定位环1202和内口定位环1203;

第五底座1201的中心设有定位轴,外口定位环1202一端设有第一止口,第一止口外圆直径比火焰筒外环安装边内孔直径小0.2-0.3mm,止口内孔直径比火焰筒内环后安装边外圆直径大0.2-0.3mm,止口内外两侧均设置有15°倒角,外口定位环1202中心设有第一定位孔,定位轴穿过定位孔,穿出部分螺纹连接有第五带肩六角螺母1204,第五底座1201底部外侧还固定有起重螺栓1205;

内口定位环1203一端设有第二止口,第二止口的外型面为锥面,内型面为带15°倒角的圆柱面,锥面的角度与火焰筒内环后段5口部锥度相同,第二止口内圆直径比火焰筒内环后安装边口部外圆直径大0.2-0.3mm。

利用定位环的止口固定工件,减小在热处理过程中工件热变形,保证火焰筒内环后安装边6、火焰筒外环安装边7口部圆柱度,以及火焰筒前壁1与火焰筒内环后安装边6同轴度。

如图9所示,步骤(20)车端面,使用了车夹具10,车夹具10包括第五底座1301、第五轴1302、内压板1303、外压板1304;

第五底座1301的小端设有夹柄,大端设有内弧面,弧面半径与火焰筒前壁1外弧面半径相同,中心设有第二定位孔;

第五轴1302的结构与第四轴1110的结构相同,第五轴1302的第一螺纹段嵌入第五底座1301的定位孔;

内压板1303的外圆直径比火焰筒内环后安装边6口部内孔小0.2mm-0.3mm,一端设有锥面和倒角,锥面锥角、圆角与火焰筒内环后安装边的锥角、圆角相同,另一端设置有内止口;

第五轴1302的第二螺纹段穿过内止口,第五轴1302的第三螺纹段固定有第五带肩六角螺母1305,圆周方向设置有减重圆孔;

外压板1304的外圆直径比火焰筒外环安装边7的内孔直径小0.2-0.3mm,一端设有60°锥角的顶尖孔,另一端内凹,圆周方向设置有扇形减重孔。

内压板1303、外压板1304不能同时使用。车内端面时,需取下外压板1304,仅使用内压板1303压紧工件;车外端面时,需取下内压板1303,仅使用外压板1304板配合车床尾顶压紧工件。

本发明所述各夹具的使用方法如下:

1.内壁组件焊接夹具8

a)将火焰筒内环及后安装边组件14装入第一底座801;

b)顺时针旋转第一轴804,撑开第一撑块802,使撑块周边与工件接触;

c)将火焰筒内环中段3装入第一撑块802外圆;

d)装入第一压盖803,顺时针旋转第一带肩六角螺母805,第一压盖803;

e)点焊固定工件后,氩弧焊焊满;

f)逆时针旋转第一带肩六角螺母805,取出第一压盖803;

g)逆时针旋转第一轴804,松开第一撑块802取出工件。

2.前壁组件焊接夹具9

a)将火焰筒前壁1装入带轴底座901;

b)将火焰筒内环前段2装入带轴底座901;

c)装入第二压盖902,顺时针旋转第二带肩六角螺母903,压紧第二压盖902;

d)点焊固定工件后,氩弧焊焊满;

e)逆时针旋转第二带肩六角螺母903,取出第二压盖902;

f)取下工件。

3.内壁-前壁组件焊接夹具10

a)将前壁组件15装入第三底座1001;

b)顺时针旋转第三轴1003,撑开第三撑块1002,使撑块周边与工件接触;

c)将内壁组件15装第三撑块1002外圆;

d)装入第三压盖1004,顺时针旋转第三带肩六角螺母1005,压紧第三压盖1004;

e)点焊固定工件后,氩弧焊焊满;

f)逆时针旋转第三带肩六角螺母1005,取出第三压盖1004;

g)逆时针旋转第三轴1003,松开第三撑块1002取出工件。

4.总成焊接夹具11

a)将外组件18装入第四底座1101;

b)装入压锥1105、拉杆1111(压锥压盖装配后作为一个整体,不再拆除);

c)将内组件17装入第四底座1101,内组件17上火焰筒前壁孔穿过拉杆1111;

d)将压板1107装入第四轴1110,顺时针旋转法兰螺母1108,压紧压板1107;

e)装入拉压板1106,顺时针旋转第四带肩六角螺母1109,压紧拉压板1106,使压锥1105撑开第四撑块1104与工件接触;

f)点焊固定工件后,氩弧焊焊满;

g)拆除第四轴1110上的第四带肩六角螺母1109(拉杆1111上的螺母不拆);

h)将拉压板1106手动往上提,压锥1105脱离第四撑块1104,第四撑块1104在圆柱拉伸弹簧作用下自动收缩;

i)取出工件拉杆1111上的3个螺母,取下拉压板1106;

j)取下工件。

5.热处理夹具12

a)将火焰筒装入第五底座1201内;

b)依次装入内口定位环1203、外口定位环1202;

c)顺时针旋转第五带肩六角螺母1204,外口定位环1202;

d)带工装热处理;

e)逆时针旋转第五带肩六角螺母1204,依次取下外口定位环1202、内口定位环1203;

f)取出工件。

6.车夹具13

a)将火焰筒装入第五底座1301;

b)装入外压板1304,用车床尾顶顶紧外压板1304;

c)车火焰筒外端面;

d)拆除外压板1304;

e)装入内压板1303,顺时针旋转第五带肩六角螺母1305压紧内压板1303;

f)车火焰筒内端面;

g)逆时针旋转第五带肩六角螺母1305,拆除内压板1303;

h)取下工件。

- 一种深U形回转截面半封闭式火焰筒组焊加工方法

- 一种深U形回转截面半封闭式火焰筒组焊加工方法