一种具有自冷却功能的回转炉窑自动卸料装置

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及活性炭生产设备技术领域,具体涉及一种具有自冷却功能的回转炉窑自动卸料装置。

背景技术

在用回转活化炉窑生产活性炭过程中,产品要连续的从窑炉中排出以完成卸料动作,在此过程中设备需要确保空气不从卸料口进入,以免空气与高温物料在炉内反应,造成不良后果。因回转炉窑在不停的转动,要做到即能连续卸料又要密封,不漏进空气,往往会使结构复杂,故障频发,成本增加,影响设备的正常使用。

发明内容

本发明的目的是提供一种具有自冷却功能的回转炉窑自动卸料装置,本发明通过设置与回转炉窑同步旋转的卸料盘管解决了现有技术的问题。

本发明的上述技术目的是通过以下技术方案得以实现的:一种具有自冷却功能的回转炉窑自动卸料装置,包括回转炉窑,所述的回转炉窑由进料侧向出料侧方向倾斜设置,所述的回转炉窑的出料侧设置有一个或两个出料口,所述的出料口与盘绕设置于所述回转炉窑外侧的卸料盘管联通,所述的卸料盘管上设置有卸料口,所述的回转炉窑与所述的卸料盘管同向旋转,所述的卸料盘管的相邻管体之间设置有用于提升冷却效果的第一间隙,所述的卸料盘管与所述的回转炉窑之间设置有用于提升冷却效果的第二间隙。

作为本发明的优选,所述卸料盘管的下部具有料封段,所述的料封段的轴向长度大于所述的出料口的最大径向截面所对应的截面直径,且所述的料封段始终位于所述卸料盘管的最低部。

作为本发明的优选,所述的卸料盘管的长度小于所述的回转炉窑的轴向长度的二分之一,所述的第一间隙小于所述的第二间隙。

作为本发明的优选,所述的回转炉窑的倾斜角度为1.5°~3.4°。

作为本发明的优选,所述的卸料盘管由所述回转炉窑的出料侧向进料侧方向盘伸设置。

作为本发明的优选,所述的料封段的管径小于等于所述的出料口的最大径向截面所对应的截面直径。

作为本发明的优选,所述的回转炉窑在进料侧与出料侧分别至少设置有一个托辊,进料侧所述托辊与出料侧所述托辊之间设置有转动驱动机构,所述的卸料盘管与所述回转炉窑固接。

作为本发明的优选,所述的回转炉窑的进料口连接有螺旋输送机。

作为本发明的优选,所述的卸料盘管的管径由所述回转炉窑的出料侧向进料侧方向减小。

作为本发明的优选,所述的卸料盘管的盘绕圈数与所述料封段数量相等。

综上所述,本发明具有如下有益效果:

本发明因卸料盘管离回转炉窑外壁有150-300毫米距离,卸料盘管的管体之间有60-150毫米距离,具有风冷效果,在卸料过程中冷却物料,能降低物料温度400度左右,有利于物料冷却;其次,卸料的多少随回转活化炉转速变化,容易匹配;其三是结构简单,运行可靠;其四是密封效果好,本发明不但能用于活性炭回转活化炉,也可用于其他回转窑炉的卸料。

附图说明

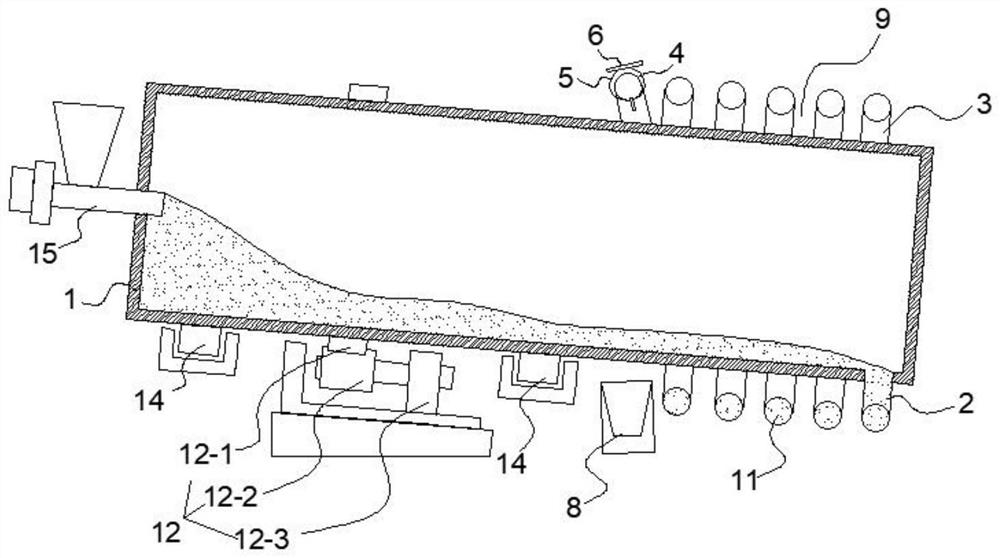

图1为本发明实施例的结构示意图;

图2为本发明实施例的正视结构示意图;

图中:1-回转炉窑;2-出料口;3-卸料盘管;4-卸料口;5-卸料拍门;6-拍门卸料滚轴;7-拍门复位弹簧;8-接料斗;9-第一间隙;10-第二间隙;11-料封段;12-转动驱动机构;12-1-齿环;12-2-驱动齿轮;12-3-转动电机;13-支撑杆;14-托辊;15-螺旋输送机。

具体实施方式

以下结合附图对本发明作进一步详细说明。

如图1、图2所示,本实施例包括回转炉窑1,回转炉窑1由进料侧向出料侧方向倾斜设置,回转炉窑1的出料侧设置有一个或两个出料口2,优选的设置一个,当设置两个的时候,两个出料口2以回转炉窑1的轴向中心线为对称线对称设置,出料口2与盘绕设置于回转炉窑1外侧的卸料盘管3的首端联通,卸料盘管3由回转炉窑1的出料侧向进料侧方向盘伸设置。卸料盘管3的尾端上设置有卸料口4,卸料口4上设置有卸料拍门5,卸料拍门5一端通过铰接方式与卸料口4连接,另一端设置有拍门卸料滚轴6,卸料拍门5上设置有拍门复位弹簧7,在无外力情况下,卸料拍门5处于关闭状态,卸料口4位于最低位置时的正下方设置有接料斗8,回转炉窑1与卸料盘管3同向旋转,卸料盘管3的相邻管体之间设置有用于提升冷却效果的第一间隙9,卸料盘管3与回转炉窑1之间设置有用于提升冷却效果的第二间隙10,设置的第一间隙9与第二间隙10增加了卸料盘管3的冷却用的表面积,具有风冷效果,在卸料过程中冷却物料,能降低物料温度400度左右,有利于物料冷却。本说明书中提及的进料侧为回转窑炉中线的靠近进料口一侧,出料侧为回转窑炉中线的靠近出料口2一侧。卸料过程中物料随着回转炉窑1不停的转动在卸料盘管3内不停的移动,当卸料盘管3的卸料口4处在最下边时,物料也移动到卸料口4处,此时卸料拍门5上的拍门卸料滚轴6与接料斗8的上沿接触,从而使卸料拍门5打开,物料从卸料盘管3中流到接料斗内,随着回转炉窑1继续转动,卸料拍门5的位置越过接料斗8时,拍门复位弹簧7将卸料拍门5关闭,完成一次卸料,如此反复,每旋转一周,卸料一次。回转炉窑1的倾斜角度为1.5°~3.4°,本实施例优选2°为实施角度。

如图1、图2所示,卸料盘管3的下部具有料封段11,料封段11的轴向长度大于出料口2的最大径向截面所对应的截面直径,且料封段11始终位于卸料盘管3的最低部。卸料盘管3的长度小于回转炉窑1的轴向长度的二分之一,卸料盘管3用通径为125-200mm的钢管盘绕而成,第一间隙9小于第二间隙10,具体为第一间隙9为60-150mm,第二间隙10为150-300mm。料封段11的管径,既是卸料盘管3的管径小于等于出料口2的最大径向截面所对应的截面直径,便于快速形成料封段11。

如图1、图2所示,回转炉窑1在进料侧与出料侧分别至少设置有一个托辊14,进料侧托辊14与出料侧托辊14之间设置有转动驱动机构12,转动驱动机构12包括环绕设置于回转炉窑1外侧的齿环12-1,齿环12-1上啮合有驱动齿轮12-2,驱动齿轮12-2与转动电机12-3连接,转动电机12-3转动时驱动齿轮12-2带动齿环12-1转动,从而使得回转炉窑1转动,卸料盘管3通过支撑杆13与回转炉窑1固接,既是卸料盘管3与回转炉窑1同步旋转。

如图1、图2所示,回转炉窑1的进料口连接有螺旋输送机15。卸料盘管3的盘绕圈数与料封段11数量相等。

卸料盘管3的管径由回转炉窑1的出料侧向进料侧方向减小,使得卸料盘管3内部的料封段11由回转炉窑1的出料侧向进料侧方向的料体之间的间隙减小,提升了卸料盘管3在卸料口4方向上的空气隔绝的能力。

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

- 一种具有自冷却功能的回转炉窑自动卸料装置

- 一种具有自冷却功能的回转炉窑自动卸料装置