一种丝饼自动输送小车及其控制方法

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及一种输送小车及其控制方法,尤其涉及一种丝饼自动输送小车及其控制方法。

背景技术

化纤作为基础原材料在日常的生产生活中用途极广用量巨大。然而化纤的生产工艺基本停留在全手工的生产运送模式即人工将成型的丝饼挂到专用丝架车上,再将专用丝架车推到检测区域,随着化纤产量的日益增大,这种全人工的生产模式很难维持下去。

现有非自动生产模式有以下缺陷:第一,化纤生产行业作为劳动密集型产业大量的招工需求得不到满足。第二,丝饼成型区噪音大油烟重温度高工作环境极其恶劣,生产人员需全天候工作在成型区,对人体损害非常严重,而且工人的劳动强度也十分巨大,按照普通100DFDY产品为例,每个工人每班需要人工搬运丝饼4-5吨,劳动强度非常大,纺丝生产线上的工位数量较多,且生产的长丝品种满卷时间间隔较短,纱锭转运小车来不及适应整条生产线的节拍,而现有技术的纱锭产品的托举搬运大多数是靠人工,纱锭一般较重(每锭约15kg),靠人力搬运,如果每人每天搬运几千次,劳动量太大,工人太累。第三,在人工搬运过程中,一旦触碰到丝饼的端面极易降等,还会造成经济损失。第四,由于劳动强度的关系,丝饼成型区基本全为男工,且工人多为20岁左右的年轻人,在生产管理上难度很大。第五,由于上述原因人员的流动也十分巨大,对于管理也十分不便。

现有的自动生产线具有以下缺陷:其他自动生产系统中,一台小车往往只能单独进行输送,再依靠机械手将丝饼进行投掷到丝架车,且现有小车不能自动存取、输送丝饼,导致整个流水线的丝饼存取、运输效率低。

发明内容

发明目的:本发明旨在提供一种丝饼自动输送小车及其控制方法,以解决纺丝生产线上的工位数量较多,且生产的长丝品种满卷时间间隔较短,人工来不及适应整条生产线的节拍的问题,同时在大幅替代人力的同时大大降低了工人的劳动强度,降低管理成本,减少丝饼被污染和损坏的几率。

技术方案:本发明的丝饼自动输送小车,设于卷绕机和专用丝架车之间的输送轨道上,输送小车包括运动机构、设于运动机构下方的升降机构以及设于升降机构上的丝饼取放机构,所述运动机构用于使输送小车在输送轨道上行走,以及用于使升降机构相对于输送轨道旋转;所述丝饼取放机构包括背板和与背板平行的推丝装置,推丝装置相对于背板运动,并取放卷绕机上的丝饼,所述升降机构用于控制背板进行上下往复运动。

所述运动机构包括设于输送轨道上方的行走轮、设置在输送轨道两侧的导向轮、旋转齿轮组以及上述结构的驱动装置;所述旋转齿轮组设置在运动机构和升降机构之间,用于带动升降机构旋转。

所述升降机构还包括框架、履带、传动轴、设于传动轴两端的带轮以及用于驱动传动轴转动的驱动装置;所述传动轴设于框架顶部两侧,所述履带设于带轮上,履带连接背板。

所述推丝装置包括推座、设于推座上的推丝臂、设于推丝臂上的推丝板以及上述结构的驱动装置;所述背板和推丝臂上各设有导轨,推座沿背板上的导轨运动,所述推丝板沿推丝臂上的导轨运动。

所述推丝装置至少设有两个,在背板上沿竖直方向并列设置,或者沿同一水平面内外嵌套设置。

所述输送小车上设设有控制模块,控制模块根据卷绕机、专用丝架车的丝饼的挂载情况,控制输送小车上各装置以及回转台的运动。

还包括定位系统以及远程控制平台;所述控制模块接受定位系统反馈或远程控制平台的指令;所述定位系统包括设于输送小车、转运小车和专用丝架车上的定位传感器,用于实现上述装置的定位,并将位置信息传输至控制模块和远程控制平台。定位传感器设置于上述装置中的能运动的装置(落筒输送小车、落筒转运小车)上,当根据导航到达指定位置后,向控制模块或远程控制平台发送信号;系统还包括限位传感器,限位传感器可设置在静止装置(专用丝架车、卷绕机、丝饼暂存库)上,当检测到小车到达时,向控制模块或远程控制平台发送信号。可仅设置定位传感器,也可以既设有定位传感器也设置限位传感器,保证定位准确。

所述输送小车(200)、转运小车(500)设有多个,每个小车上设有编号,远程控制平台上显示该编号。

本发明的丝饼自动输送小车的控制方法,基于上述的丝饼自动输送小车,包括以下步骤:

S1,判断卷绕机上是否卷满丝饼,若是,进行步骤S2;是否卷满的判定由设于卷绕机上的其他设备进行检测,本系统会接收该设备发出的满卷信号。

S2,输送小车在控制模块控制下运动到卷绕机的指定对接位置,旋转输送小车的升降机构,使得输送小车的推丝臂对准卷绕机库的丝杆,推丝臂运动取下成型丝饼,再次旋转升降机构;

S3,输送小车在控制模块控制下运动到专用丝架车的指定对接位置,推丝板将丝饼从小车的推丝臂推出,放置于专用丝架车;

S4,重复S2,直到所有丝饼运送完成。

所述步骤S2中,包括以下步骤:控制模块根据定位信息判断输送轨道上输送小车的数量,若小车的个数为一个,该小车运行到与卷绕机、丝饼暂存库、专用丝架车对接位置;若输送小车的个数为多个,离上述装置最近的小车运行到对接位置。

有益效果:与现有技术相比,本发明具有如下显著优点:

本发明过输送小车的设置,在大幅替代人力的同时大大降低了工人的劳动强度,降低了管理成本,减少了丝饼被污染和损坏的几率。

本发明小车的升降、运动以及推丝装置能够有序的实现丝饼的存取,旋转装置收起小车的推臂,保证丝饼在运输过程不易掉落、不易碰撞,双推座结构使存取工作效率高。

附图说明

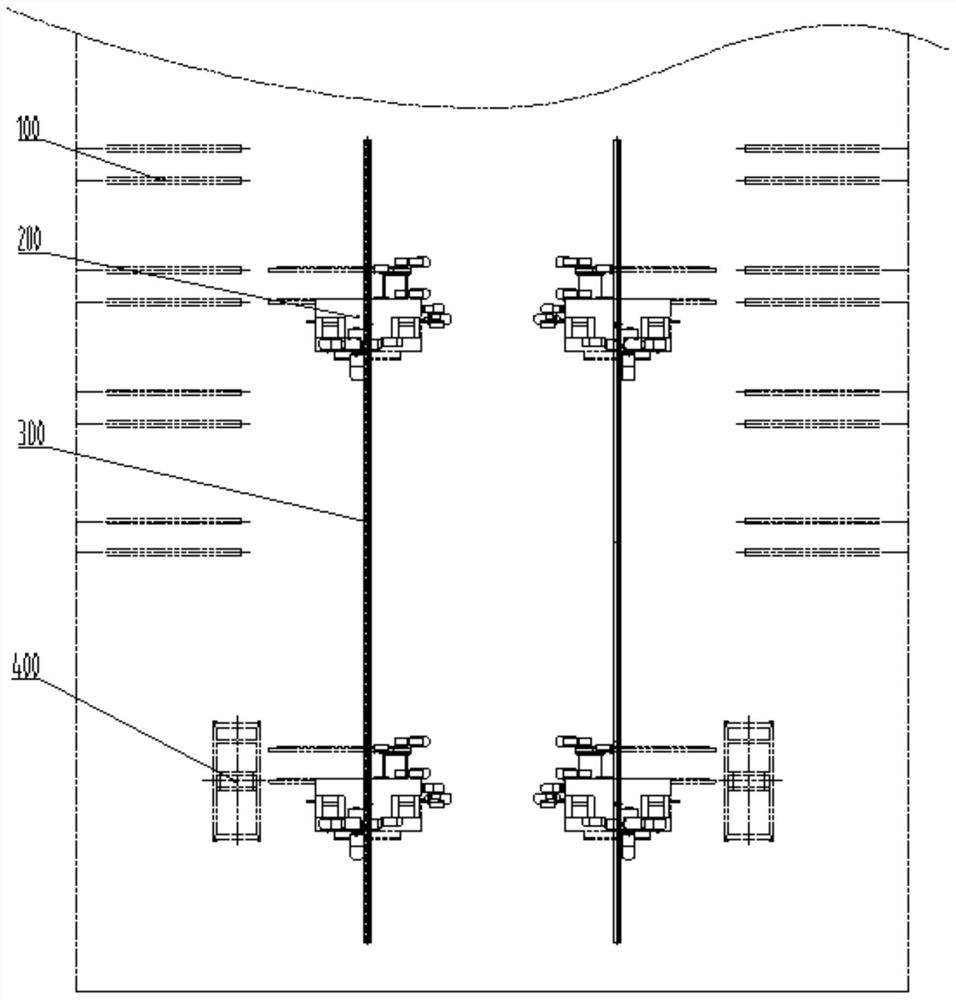

图1为本发明的结构示意图;

图2为本发明小车的结构示意图;

图3为本发明的控制方法流程图。

具体实施方式

下面结合附图对本发明的技术方案作进一步说明。

本发明旨在实现化纤行业丝饼由成型区到质检区的自动输送,在大幅减少人力需求和降低工人的劳动强度的同时,降低丝饼被污染和损坏的几率。

本实施例包括输送轨道300、沿输送轨道300运动的输送小车200、专用丝架车400以及控制模块500。

如图1所示,本发明的输送小车200设置于卷绕机100与专用丝架车400之间,用于将成型的丝饼从卷绕机100上取下挂到专用丝架车400上,卷绕机100设置于成型区,专用丝架车400设置于质检区,成型区与质检区之间设置有行走的输送轨道300。

本发明的输送小车200包括运动机构202、设于运动机构下方的升降机构以及设于升降机构上的丝饼取放机构,所述运动机构202用于使输送小车200在输送轨道300上行走,以及用于使升降机构相对于输送轨道300旋转。

运动机构202包括设于输送轨道300上方的行走轮2022、设置在输送轨道两侧的导向轮2023、旋转齿轮组以及上述结构的驱动装置。运动机构202还包括设置在所述升降机构的框架201顶部的行走框架2021,行走轮2022设置在行走框架2021上,可在输送轨道300表面滚动。导向轮2023设置在行走轮2022两侧,可沿输送轨道300两侧面滚动进行导向。齿轮2024以及与齿轮2024设置在行走框架2021上,连接行走驱动件2025,行走驱动件2025可以采用电机,在该电机的带动下,通过行走框架2021上的齿轮2024以及输送轨道300上的齿条301副带动整个输送小车200沿输送轨道300运动。同时,旋转齿轮组包括旋转齿轮2026以及传动齿轮2028,行走框架2021上设有旋转齿轮2026,以及与旋转齿轮2026连接的旋转驱动件2027,与所述旋转齿轮2026配对的传动齿轮2028与立柱框架201连接,所述旋转驱动件2027驱动旋转齿轮组转动,带动所述框架201做旋转运动。

升降机构还包括框架201、履带204、设于传动轴2043两端的带轮2042、设于框架201顶部的传动轴2043以及用于驱动传动轴2043转动的驱动装置2044等。背板203通过设在框架201内的线性导轨2045与框架201连接。同时背板203又与履带204一端连接,履带204另一端卷绕在带轮2042上,所述带轮2042通过传动轴2043与升降驱动件2044连接,升降驱动件2044可以采用电机,在该电机的带动下,使背板203相对于所述框架201沿线性导轨2045上下滑动。

丝饼取放机构包括背板203和与背板平行设置的推丝装置206,推丝装置205设置于背板203上,包括推座2033、设于推座上的推丝臂206、设于推丝臂206上的推丝板2063以及上述结构的驱动装置。所述背板203上设有导轨2031,推座沿该导轨运动,所述推丝板2063沿推丝臂206运动。推丝臂2061上设置有线性导轨2062,推丝驱动件2064通过链条传动带动推丝板2063沿线性导轨2062相对于推丝臂2061前后滑动。

在本实施例中,推丝装置205具有双推座,两推座分别呈内外嵌套式,两推座上的结构有所不同,以下对推丝装置205的两个推座分别进行说明。其中,背板203上设有第一导轨2031A,第一推座驱动件2032A通过传动丝杠及丝杠螺母副2034带动内测的第一推座2033A沿第一导轨2031A滑动,第一推座2033A连接一根推丝臂,该推丝臂用于承接卷绕机100上的成型丝饼。另外,滑动背板203上设置有第二导轨2031B,所述第二推座驱动件2032B通过齿轮齿条副2035带动外侧的第二推座2033B沿第二导轨2031B滑动。两推丝装置205分别连接一个推丝机构206,两推座上各自分别连接推丝臂,该推丝臂用于承接卷绕机100上的成型丝饼。推座上对应的推丝装置原理完全相同。以下以其中一推座为例对推丝机构206进行介绍。推座2033A对应推座驱动件2032A,推座2033B对应推座驱动件2032B,以使每一推座对应一推座驱动件,每一推座对应连接一根推丝臂以及推丝板。

在其他实施例中,推丝装置206可以沿竖直方向并列设置多个,或仅设置一个,推丝装置的结构与上一实施例相同。

控制模块800采用常用的PLC控制器,以通过卷绕机100传来的信号对行走驱动件、升降驱动件、推座驱动件、推丝驱动件、旋转驱动件皆可以采用电机。本发明还包括定位系统以及远程控制平台;所述控制模块接受定位系统反馈或远程控制平台的指令;所述定位系统包括设于输送小车、转运小车和专用丝架车上的定位传感器,用于实现上述装置的定位,并将位置信息传输至控制模块和远程控制平台。

本发明的丝饼自动输送方法包括如下步骤:

S1,判断卷绕机上是否卷满丝饼,若是,进行步骤S2;

S2,输送小车在控制模块控制下运动到卷绕机的指定对接位置,旋转输送小车的升降机构,使得输送小车的推丝臂对准卷绕机库的丝杆,推丝臂运动取下成型丝饼,再次旋转升降机构;

S3,输送小车在控制模块控制下运动到专用丝架车的指定对接位置,推丝板将丝饼从小车的推丝臂推出,放置于专用丝架车;

S4,重复S2,直到所有丝饼运送完成。

其中,在所述步骤S1之前,包括对多个卷绕机进行工位编号,并将每一卷绕机对应的工位编号存储在控制模块步骤。

在所述步骤S1中,包括确定卷满丝饼的卷绕机的工位,并将该工位信息传输至控制模块以及远程控制平台。

所述步骤S2中,包括以下步骤:主控装置根据定位信息判断输送轨道上输送小车和转运小车数量,若小车的个数为一个,该小车运行到与卷绕机、丝饼暂存库、专用丝架车对接位置;若输送小车的个数为多个,离上述装置最近的小车运行到对接位置。

具体来说,自动落筒及纱线运输设备工作流程为:成型区的单台卷绕机100卷满丝饼后,由卷绕机100向控制模块500发出丝饼可以落筒信号,控制模块500根据就近或者先后原则给自动落筒及纱线运输设备200发出指令,自动落筒及纱线运输设备200按照要求运行到指定的卷绕机位置,落筒推丝支撑臂伸出准备承接丝饼,同时给卷绕机发出就位信号,卷绕机将整组丝饼自动推出,到位后给控制模块500发出完成信号,自动落筒及纱线运输设备200的推丝支撑臂收回,并给卷绕机发送接送完成信号,接收到一组成型丝饼的自动落筒及纱线运输设备200按照控制模块500发出的指令运行至指定专用丝架车400位置,并根据控制模块500发出的指令控制自动落筒及纱线运输设备200上的升降驱动件以及输送天轨的行走驱动件和旋转驱动件,使自动落筒及纱线运输设备200的推丝支撑臂与丝架车400上的各个丝饼挂钩相对应,并控制模块500控制下推丝板将推丝支撑臂上的整组成型丝饼逐个推送至丝架车400上的各个丝饼挂钩上。到位后给控制模块500发出完成信号,自动落筒及纱线运输设备200完成一次落筒及运输作业。

- 一种丝饼自动输送小车及其控制方法

- 一种纤维丝饼抓取夹具、自动化丝饼码垛系统以及方法