一种退役电池的安全放电方法及湿法物理分选方法

文献发布时间:2023-06-19 09:30:39

技术领域

本发明属于退役电池回收技术领域,具体涉及一种退役电池的安全放电方法及湿法物理分选方法。

背景技术

经过多年持续发展,我国新能源汽车产业技术水平显著提升、产业体系日趋完善、企业竞争力大幅增强,新能源汽车产销量、保有量连续四年居世界首位。特别是近年来在商用车和运动型多用途乘用车等细分市场形成了一定的竞争优势,新能源汽车发展取得重大进展,由培育期进入成长期。据中国汽车工业协会发布的最新数据显示,新能源汽车产销量在2015-2018年间年均增长60%以上。2018年销量首次突破100万辆,2019年突破120万辆,预计到2020年新能源汽车累计产销量将达500万辆。新能源汽车的大规模使用,将会产生大量退役电池有待处理,导致动力电池回收利用问题的集中爆发。据预测,车用动力锂电池的使用年限为5-8年,从2020年起动力电池回收利用的问题将会集中爆发。

根据市场研究预测,到2020年我国车用动力电池报废量将达32GWh,报废电池折算为质量将达到约50万吨;到2030年,车用动力电池报废量将达300GWh,报废动力电池量约300万吨。经初步测算,锂离子电池资源回收市场规模2020年将达到136亿元,2023年超过300亿元,大约十年左右时间,退役动力电池梯次利用以及资源回收产业有望达到千亿体量。

退役动力电池如果不能安全环保回收,将对环境、社会带来巨大危害。首先,废旧动力电池中含镍、钴、锰等重金属,电解液等含氟有机物等对环境是有污染的;其次,由于废旧动力电池依然含有300-1000V不等的高压,如果在回收、拆解、处理过程中操作不当,可能带来起火爆炸、重金属污染、有机物废气排放等多种问题。因此,开展退役动力电池绿色回收具有重要的社会价值,对减少环境污染、推动行业可持续发展起着至关重要作用。

目前,退役电池中存有残余电量,为避免拆解处理过程中出现短路以及可能的失控反应,需要在拆解之前对其进行放电处理。目前主要采取的处理方法盐浸泡放电法、放电柜放电和冷却失活等,但是,盐溶液浸泡放电容易破坏电池结构,放电过程中易产生氯气、氧气等气体,需要进行气体的吸收装置,且会产生大量含电解液有机物及氟的废水,废水量大处理困难;同时放电过程中有发生爆炸的风险;放电柜放电能够监测退役电池剩余电压,但作业成本较高,生产效率较低;冷冻法容易造成大量能耗的损失。例如专利CN108134153A公开了一种将废旧动力电池放置在8~15%浓度的盐水溶液中浸泡45~50小时放电的方法,该方法放电容易破坏电池结构,放电过程中易产生氯气、氧气等气体,存在一定风险,且会产生大量含电解液有机物及氟的废水,有机废水量大处理困难;专利CN108711651A公开了一种废旧电池的资源化回收利用工艺,该工艺将废旧电池电芯置于盐水溶液中浸泡10~12h以充分放电,接着将电池电芯的外壳进行破碎,然后将电芯进行高温热解处理使电芯内部有机物分解,得到电芯废料。该方法通过盐水放电,并且通过高温热解分离活性物质,消耗较大能耗且焚烧容易造成空气污染。

放电后的退役动力电池首先需要适当的破碎、拆解和分离,实现活性物质与铝箔、铜箔、隔膜与金属物质的分离,筛选出有价金属的电极材料,以富集有价金属材料。目前传统的火法工艺,虽然工艺简单,但尾气处理环保压力较大,易造成大气污染,特别是在焚烧过程中由于电子废弃物中溴代阻燃剂及其它含氯有机物的存在,会产生二噁英及呋喃等有毒气体,同时也可能造成贵金属以氯化物的形式挥发而造成损失;传统机械物理粉碎和分选,主要通过机械粉碎的方法将正负极材料从集流体中剥离,采用这种方法正极在铝箔上的残留率高,易造成有价金属的损失及铝箔的回收困难等问题。高温热处理法也较为常用,通过分解粘结剂实现活性物质分离,但焚烧容易造成空气污染。碱溶法通过溶解铝箔实现分离,操作简单,但铝离子后续回收较为困难且碱水会对环境产生污染。有机溶剂溶解法也可用于从集流体上剥离活性物质,但由于溶剂价格昂贵,对环境存在二次污染,实际生产中较少使用。因此,提供一种新的退役电池回收工艺是亟待解决的问题。

发明内容

本发明的主要目的在于提供一种退役电池的安全放电方法及湿法物理分选方法,以克服现有技术的不足。

为实现前述发明目的,本发明采用的技术方案包括:

本发明实施例提供了一种退役电池的安全放电方法,其包括:从退役电池中拆解出电池电芯,之后至少将所获电池电芯填埋于作为导电介质的固体导电粉末中,并进行放电处理,直至电压平台降低至0.7V以下。。

本发明实施例还提供了一种退役电池的湿法物理分选方法,其包括:采用前述方法对从退役电池中拆解出的电池电芯进行放电处理,之后去除所述电池电芯中的电解液,其后对所述电池电芯依次进行破碎处理、磁选处理、电解液无害化处理、摩擦擦洗处理、湿法振动筛分离处理,从而至少将正极材料、正极集流体、负极材料、负极集流体、隔膜相互分离。

与现有技术相比,本发明的有益效果至少在于:

(1)本发明实施例采用固体导电粉作为导电介质,导电性能好,放电效率高,粉体化学稳定性好,可重复使用,且在固体导电粉中放电后的退役电池能够保持良好的完整性,便于后续拆解;

(2)本发明实施例采用摩擦擦洗技术和泡沫浮选技术相结合的方式,能够较好的实现正、负极材料从集流体上的高效剥离,同时解决了正极材料和负极石墨难以分离的问题,从而使石墨负极再生具有可能性。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

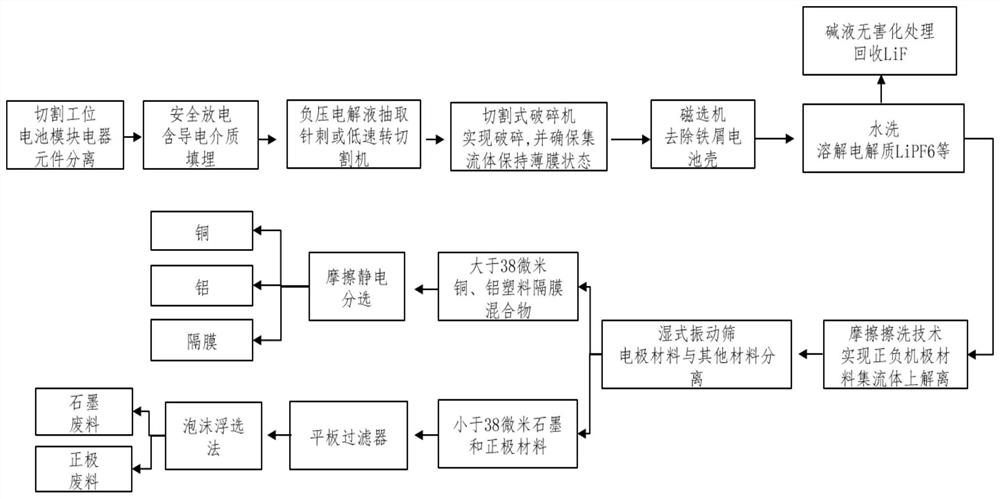

图1是本发明一典型实施方案中从退役电池进行安全放电以及湿法物理分选的流程示意图。

具体实施方式

鉴于现有技术的缺陷,本案发明人经长期研究和大量实践,得以提出本发明的技术方案,其包括:首先将退役电池切割拆解,分离取出电池电芯,将电池电芯放置在以固体导电粉体作为导电介质的放电器具中安全放电,其次采用针刺或低速转切割机在电池上开孔,通过负压抽取电池中的有机电解液;然后采用切割式破碎机将电池破碎,用磁选机磁选去除其中的铁屑质电池壳,过程中通过喷淋和多次冲洗,将电池中电解质和锂盐融入到水中,溶液加入碱进行中和,同时可回收得到氟化锂沉淀;采用摩擦擦洗技术和泡沫浮选技术相结合方式,将正负极材料从集流体上高效剥离,解决将正极材料和负极材料分开的难题,从而使石墨负极具有再生可能性,实现绿色环保的动力电池资源回收再利用。

下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明实施例的一个方面提供了一种退役电池的安全放电方法,其包括:从退役电池中拆解出电池电芯,之后至少将所获电池电芯填埋于作为导电介质的固体导电粉末中,并进行放电处理,直至电压平台降低至0.7V以下。

在一些实施方式中,所述安全放电方法还包括:将所述电池电芯填埋于导电介质和放电缓冲剂的混合物中进行所述的放电处理。

在一些实施方式中,所述退役电池包括磷酸铁锂电池、镍钴锰电池、锰酸锂电池、钴酸锂电池中的任意一种或两种以上的组合,且不限于此。

在一些实施方式中,所述固体导电粉末包括石墨粉、铜粉、铝粉中的任意一种或两种以上的组合,且不限于此。

在一些实施方式中,所述放电缓冲剂包括铁粉、镍粉、钨粉、铅粉中的任意一种或两种以上的组合,且不限于此。

在一些实施方式中,所述放电处理的时间为4~12h。

本发明实施例的另一个方面还提供了一种退役电池的湿法物理分选方法,其包括:采用前述的任一种安全放电方法对从退役电池中拆解出的电池电芯进行放电处理,之后去除所述电池电芯中的电解液,其后对所述电池电芯依次进行破碎处理、磁选处理、电解液无害化处理、摩擦擦洗处理、湿法振动筛分离处理,从而至少将正极材料、正极集流体、负极材料、负极集流体、隔膜相互分离。

在一些实施方式中,所述的湿法物理分选方法具体包括:

至少采用针刺和/或切割方式在经放电处理后的电池电芯上开孔,之后通过负压抽取方式去除电池电芯中的电解液;;

将去除电解液后的电池电芯切割破碎为电池电芯碎片,并至少使其中的集流体保持薄膜状态;

对所获电池电芯碎片进行磁选处理,以至少去除其中的铁屑;

至少以水对经磁选处理后的电池电芯碎片进行喷淋和/或冲洗处理,以至少使其中的电解质和锂盐溶解,从而获得溶出液,之后对所获溶出液进行中和处理,回收得到氟化锂沉淀,从而完成所述的电解液无害化处理;

对经电解液无害化处理后的电池电芯碎片进行摩擦擦洗处理,以至少将正极集流体、正极材料、负极集流体、负极材料相互分离;

对经摩擦擦洗处理后所获的混合物进行湿法振动筛分离处理。

在一些较为具体的实施方案中,所述退役电池的湿法物理分选方法具体包括如下步骤:

(1)从退役电池中拆解出电池电芯;

(2)采用前述的任一种安全放电方法对所获电池电芯进行放电处理,至少使电压平台降低至0.7V以下;

(3)采用针刺和/或切割方式对放电处理后的电池电芯进行开孔处理,之后通过负压抽取的方式去除电池电芯中的电解液;

(4)对去除电解液的电池电芯进行破碎处理,至少使电池电芯中的集流体保持薄膜状态,获得电池电芯碎片;

(5)对所获电池电芯碎片进行磁选处理,至少用于去除电池电芯碎片中的铁质材料;

(6)对磁选处理后的电池电芯碎片进行喷淋和/或冲洗处理,获得溶出液,之后对所获溶出液进行中和处理,回收氟化锂沉淀;

(7)对喷淋和/或冲洗处理后的电池电芯碎片进行摩擦擦洗处理,至少用于解离正极集流体、正极材料、负极集流体以及负极材料;

(8)对摩擦擦洗处理后的混合物进行湿法振动筛分离处理。

在一些较为具体的实施方案中,所述湿法物理分选方法还包括:将所述正极集流体、负极集流体和隔膜的混合物经摩擦静电分选处理,实现正极集流体、负极集流体和隔膜的分离。

在一些较为具体的实施方案中,所述退役电池包括磷酸铁锂电池、镍钴锰电池、锰酸锂电池、钴酸锂电池中的任意一种或两种以上的组合,且不限于此。

进一步的,所述正极集流体包括铝箔,且不限于此。

进一步的,所述负极集流体包括铜箔,且不限于此。

进一步的,所述负极材料为石墨,且不限于此。

在一些较为具体的实施方案中,步骤(3)中所述负压抽取的方式中负压真空度为0.01~0.5Mpa。

进一步的,步骤(4)中所述电池电芯碎片的直径为2~8cm。

进一步的,步骤(5)中所述磁选处理选用的磁场强度为800~8000奥斯特。

进一步的,步骤(6)中所述中和反应使用的碱包括氢氧化钠、碳酸钠、碳酸氢钠中的任意一种或两种以上的组合,且不限于此。

在一些较为具体的实施方案中,步骤(7)具体包括:对喷淋和多次冲洗处理后的电池电芯碎片于摩擦转速为500~1500rpm的条件下摩擦清洗10~240min。

进一步的,所述摩擦清洗使用的摩擦擦洗介质包括石英砂、陶瓷砂、铁砂中的任意一种或两种以上的组合,且不限于此。

进一步的,所述摩擦擦洗介质的粒径为2~4mm。

在一些较为具体的实施方案中,步骤(8)中所述湿法振动筛分离处理中振动筛的孔径为38μm。

在一些实施方式中,所述的湿法物理分选方法还包括:在完成所述湿法振动筛分离处理后,对于尺寸大于38μm的正极集流体、负极集流体和隔膜的混合物,还进行摩擦静电分选处理,从而至少将正极集流体、负极集流体和隔膜相互分离。

在一些实施方式中,所述的湿法物理分选方法还包括:在完成所述湿法振动筛分离处理后,对于尺寸小于38μm的正极材料和负极材料的混合物,还依次进行平板过滤器过滤处理、泡沫浮选法处理,从而至少将正极材料和负极材料分离。

在一些实施方式中,所述的湿法物理分选方法还包括:打开退役的动力电池系统,并剪断其中电池模块与其他电路元件的电路连接,且拆除其中的系统模块和电池基底,再分离其中的电池模块和其他电路元件,之后拆除所述电池模块并分离出其中的电池电芯,之后对所述电池电芯进行所述的放电处理。

在一些实施方式中,所述的湿法物理分选方法还包括:在放电器具中填充导电介质和放电缓冲剂的混合物,再将所述电池电芯填埋于所述导电介质和放电缓冲剂的混合物中,之后进行所述的放电处理。

作为本发明的更为具体的实施案例之一,参见图1所示,所述退役电池湿法物理分选方法(包括退役电池的安全放电方法)可具体包括以下步骤:

1)切割工段:指打开退役动力电池系统,即移除动力电池系统封盖;剪断电池模块和其他电路元件的电路连接;拆除系统模块和电池基底;分离电池模块和其他电路元件;拆除电池模块并分离取出电池电芯;

2)安全放电:将电池电芯填埋在含有特定固体导电粉末的导电介质和放电缓冲剂的器具(即,前述的放电器具)中,静止放置一定时间,使电压平台降低到0.7V以下,监控放热量;

3)负压电解液抽取:采用针刺或低速转切割机在电池电芯中开孔,再通过负压方式抽取电池中的有机溶剂,直至将电池中电解液完全抽出;

4)切割式破碎:采用切割式破碎机,将电芯进行破碎成一定大小碎片,确保集流体保持薄膜状态:

5)磁选去除铁屑:部分动力电池壳体会含有铁质材料,破碎过程中,切刀磨损产生铁屑会混合于电极材料中,会严重影响后续电极材料提纯与再利用,采用磁选工艺去除动力电池壳体以及破碎过程中产生铁屑;

6)电解液无害化处理:通过喷淋和多次冲洗,将电池中电解质和其中的锂盐溶入到水中,将溶出液抽出后加入碱液进行中和,可回收得到氟化锂沉淀;

7)摩擦擦洗:借助一定的摩擦媒介,在一定转速下进行摩擦擦洗,摩擦擦洗一段时间后实现铝箔和正极材料、以及铜箔和负极材料最大程度的解离;

8)湿法振动筛分离:通过湿法振动筛分离实现电极材料和其他材料的分离,其中:

(i)对于大于38微米的铜、铝及塑料隔膜等的混合物,可以通过摩擦静电分选得到铜、铝和隔膜;

(ii)对于小于38微米的负极石墨粉和征集粉末混合物通过平板过滤器和泡沫浮选法分离,分别得到正极废料和石墨废料。

进一步的,步骤1)中所述的电池包括磷酸铁锂电池、镍钴锰电池、锰酸锂电池、钴酸锂电池中的任意一种或两种以上的组合,且不限于此。

进一步的,步骤2)中所述的固体导电粉末为石墨粉、铜粉、铝粉中的任意一种或两种以上的组合,且不限于此。

进一步的,步骤2)中所述的放电缓冲剂为铁粉、镍粉、钨粉、铅粉中的任意一种或两种以上的组合,且不限于此。

进一步的,步骤2)中所述的放电时间为4~12h。

进一步的,步骤3)中所述的负压真空度范围为0.01MPa~0.5MPa。

进一步的,步骤4)中所述的切割破碎将电芯破碎成最大直径为2cm~8cm的碎片。

进一步的,步骤5中所述磁选机的磁场强度为800~8000奥斯特(Oe)。

进一步的,步骤6)电解液无害化处理中加入的碱包括氢氧化钠、碳酸钠、碳酸氢钠中的任意一种或两种以上的组合,且不限于此。

进一步的,步骤7)中所述的摩擦擦洗介质包括石英砂、陶瓷砂、铁砂中的任意一种或两种以上的组合,且不限于此。

进一步的,所述摩擦擦洗介质的粒径为2~4mm。

进一步的,所述摩擦擦洗中的摩擦转速为500~1500rpm;摩擦擦洗时间为10min~240min。

进一步的,步骤8)中所述的湿法震动筛分离步骤中振动筛孔径为38微米。

本发明实施例提出采用固体导电粉作为导电介质,将退役电池电芯填埋在固体导电粉中进行安全放电的技术,有效避免了现有放电技术的不足。为了防止放电速度过快导致电池爆炸起火,在导电介质中加入适量的防热缓冲剂,在固体导电粉中放电后的退役电池能够保持电池的完整性,便于后续拆解。同时本发明提出采用摩擦擦洗技术和泡沫浮选技术相结合的方式,能够实现正负极材料从集流体上的高效剥离,同时解决目前很难将正极材料和负极材料分开的难题,从而使石墨负极再生具有可能性。

下面结合若干优选实施例及附图对本发明的技术方案做进一步详细说明,本实施例在以发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

下面所用的实施例中所采用的实验材料,如无特殊说明,均可由常规的生化试剂公司购买得到。

实施例1

1.切割工段:指打开动力电池退役磷酸铁锂电池系统,即移除动力电池系统封盖;剪断电池模块和其他电路元件的电路连接;拆除系统模块和电池基底;分离电池模块和其他电路元件;拆除电池模块并分离取出电池电芯;

2.安全放电:将电池电芯填埋在石墨固体导电粉末的导电介质和铁粉放电缓冲剂的器具中,静止放置4h,使电压平台降低到0.7V以下,监控放热量;

3.负压电解液抽取:采用针刺或低速转切割机在电池电芯中开孔,再采用负压方式(控制真空度为0.1MPa)抽取电池中的电解液,直至将电池中电解液完全抽出;

4.切割式破碎:采用切割式破碎机,将电芯进行破碎成直径2cm大小左右的碎片,确保集流体保持薄膜状态:

5.磁选去除铁屑:采用磁选工艺控制磁场强度为800奥斯特去除动力电池壳体以及破碎过程中产生铁屑;

6.电解液无害化处理:通过喷淋和多次冲洗,将电池中电解质和其中的锂盐溶入到水中,将溶出液抽出后加入氢氧化钠溶液进行中和,可回收得到氟化锂沉淀;

7.摩擦擦洗:借助粒径为4mm的石英砂介质,转速1000rpm,摩擦擦洗30min,实现铝箔和正极材料、以及铜箔和负极材料最大程度的解离;

8.湿法振动筛分离:通过湿法振动筛分离实现电极材料和其他材料的分离,其中:

1)对于大于38微米的铜、铝及塑料隔膜等的混合物,可以通过摩擦静电分选得到铜、铝和隔膜;

2)对于小于38微米的负极石墨粉和征集粉末混合物通过平板过滤器和泡沫浮选法分离,分别得到正极废料和石墨废料(负极废料)。

实施例2

1.切割工段:指退役镍钴锰电池系统,即移除动力电池系统封盖;剪断电池模块和其他电路元件的电路连接;拆除系统模块和电池基底;分离电池模块和其他电路元件;拆除电池模块并分离取出电池电芯;

2.安全放电:将电池电芯填埋在石墨固体导电粉末的导电介质和铅粉放电缓冲剂的器具中,静止放置8h,使电压平台降低到0.7V以下,监控放热量;

3.负压电解液抽取:采用针刺或低速转切割机在电池电芯中开孔,再采用负压方式(控制真空度为0.3MPa)抽取电池中的电解液,直至将电池中电解液完全抽出;

4.切割式破碎:采用切割式破碎机,将电芯进行破碎成直径4cm大小左右的碎片,确保集流体保持薄膜状态:

5.磁选去除铁屑:采用磁选工艺控制磁场强度为1000奥斯特去除动力电池壳体以及破碎过程中产生铁屑;

6.电解液无害化处理:通过喷淋和多次冲洗,将电池中电解质和其中的锂盐溶入到水中,将溶出液抽出后加入氢氧化钠溶液进行中和,可回收得到氟化锂沉淀;

7.摩擦擦洗:借助粒径为2mm的铁砂介质,转速500rpm,摩擦擦洗60min,实现铝箔和正极材料、以及铜箔和负极材料最大程度的解离;

8.湿法振动筛分离:通过湿法振动筛分离实现电极材料和其他材料的分离,其中:

1)对于大于38微米的铜、铝及塑料隔膜等的混合物,可以通过摩擦静电分选得到铜、铝和隔膜;

2)对于小于38微米的负极石墨粉和征集粉末混合物通过平板过滤器和泡沫浮选法分离,分别得到正极废料和石墨废料(负极废料)。

实施例3

1.切割工段:指打开退役锰酸锂电池系统,即移除动力电池系统封盖;剪断电池模块和其他电路元件的电路连接;拆除系统模块和电池基底;分离电池模块和其他电路元件;拆除电池模块并分离取出电池电芯;

2.安全放电:将电池电芯填埋在石墨固体导电粉末的导电介质和镍粉放电缓冲剂的器具中,静止放置12h,使电压平台降低到0.7V以下,监控放热量;

3.负压电解液抽取:采用针刺或低速转切割机在电池电芯中开孔,再采用负压方式(控制真空度为0.5MPa)抽取电池中的电解液,直至将电池中电解液完全抽出;

4.切割式破碎:采用切割式破碎机,将电芯进行破碎成直径8cm大小左右的碎片,确保集流体保持薄膜状态:

5.磁选去除铁屑:采用磁选工艺控制磁场强度为5000奥斯特去除动力电池壳体以及破碎过程中产生铁屑;

6.电解液无害化处理:通过喷淋和多次冲洗,将电池中电解质和其中的锂盐溶入到水中,将溶出液抽出后加入碳酸钠溶液进行中和,可回收得到氟化锂沉淀;

7.摩擦擦洗:借助粒径为3mm的陶瓷砂介质,转速800rpm,摩擦擦洗120min,实现铝箔和正极材料、以及铜箔和负极材料最大程度的解离;

8.湿法振动筛分离:通过湿法振动筛分离实现电极材料和其他材料的分离,其中:

1)对于大于38微米的铜、铝及塑料隔膜等的混合物,可以通过摩擦静电分选得到铜、铝和隔膜;

2)对于小于38微米的负极石墨粉和征集粉末混合物通过平板过滤器和泡沫浮选法分离,分别得到正极废料和石墨废料(负极废料)。

实施例4

1.切割工段:指打开退役钴酸锂电池系统,即移除动力电池系统封盖;剪断电池模块和其他电路元件的电路连接;拆除系统模块和电池基底;分离电池模块和其他电路元件;拆除电池模块并分离取出电池电芯;

2.安全放电:将电池电芯填埋在铜粉的导电介质和钨粉放电缓冲剂的器具中,静止放置12h,使电压平台降低到0.7V以下,监控放热量;

3.负压电解液抽取:采用针刺或低速转切割机在电池电芯中开孔,再采用负压方式(控制真空度为0.01MPa)抽取电池中的电解液,直至将电池中电解液完全抽出;

4.切割式破碎:采用切割式破碎机,将电芯进行破碎成直径6cm大小左右的碎片,确保集流体保持薄膜状态:

5.磁选去除铁屑:采用磁选工艺控制磁场强度为8000奥斯特去除动力电池壳体以及破碎过程中产生铁屑;

6.电解液无害化处理:通过喷淋和多次冲洗,将电池中电解质和其中的锂盐溶入到水中,将溶出液抽出后加入碳酸钠溶液进行中和,可回收得到氟化锂沉淀;

7.摩擦擦洗:借助粒径为3mm的铁砂介质,转速1500rpm,摩擦擦洗10min,实现铝箔和正极材料、以及铜箔和负极材料最大程度的解离;

8.湿法振动筛分离:通过湿法振动筛分离实现电极材料和其他材料的分离,其中:

1)对于大于38微米的铜、铝及塑料隔膜等的混合物,可以通过摩擦静电分选得到铜、铝和隔膜;

2)对于小于38微米的负极石墨粉和征集粉末混合物通过平板过滤器和泡沫浮选法分离,分别得到正极废料和石墨废料(负极废料)。

实施例5

1.切割工段:指打开退役钴酸锂电池系统,即移除动力电池系统封盖;剪断电池模块和其他电路元件的电路连接;拆除系统模块和电池基底;分离电池模块和其他电路元件;拆除电池模块并分离取出电池电芯;

2.安全放电:将电池电芯填埋在铝粉的导电介质和铁粉放电缓冲剂的器具中,静止放置10h,使电压平台降低到0.7V以下,监控放热量;

3.负压电解液抽取:采用针刺或低速转切割机在电池电芯中开孔,再采用负压方式(控制真空度为0.3MPa)抽取电池中的电解液,直至将电池中电解液完全抽出;

4.切割式破碎:采用切割式破碎机,将电芯进行破碎成直径6cm大小左右的碎片,确保集流体保持薄膜状态:

5.磁选去除铁屑:采用磁选工艺控制磁场强度为6000奥斯特去除动力电池壳体以及破碎过程中产生铁屑;

6.电解液无害化处理:通过喷淋和多次冲洗,将电池中电解质和其中的锂盐溶入到水中,将溶出液抽出后加入碳酸钠溶液进行中和,可回收得到氟化锂沉淀;

7.摩擦擦洗:借助粒径为3mm的铁砂介质,转速500rpm,摩擦擦洗240min,实现铝箔和正极材料、以及铜箔和负极材料最大程度的解离;

8.湿法振动筛分离:通过湿法振动筛分离实现电极材料和其他材料的分离,其中:

1)对于大于38微米的铜、铝及塑料隔膜等的混合物,可以通过摩擦静电分选得到铜、铝和隔膜;

2)对于小于38微米的负极石墨粉和征集粉末混合物通过平板过滤器和泡沫浮选法分离,分别得到正极废料和石墨废料(负极废料)。

此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。

本发明的各方面、实施例、特征及实例应视为在所有方面为说明性的且不打算限制本发明,本发明的范围仅由权利要求书界定。在不背离所主张的本发明的精神及范围的情况下,所属领域的技术人员将明了其它实施例、修改及使用。

在本发明案中标题及章节的使用不意味着限制本发明;每一章节可应用于本发明的任何方面、实施例或特征。

在本发明案通篇中,在将组合物描述为具有、包含或包括特定组份之处或者在将过程描述为具有、包含或包括特定过程步骤之处,预期本发明教示的组合物也基本上由所叙述组份组成或由所叙述组份组成,且本发明教示的过程也基本上由所叙述过程步骤组成或由所叙述过程步骤组组成。

应理解,各步骤的次序或执行特定动作的次序并非十分重要,只要本发明教示保持可操作即可。此外,可同时进行两个或两个以上步骤或动作。

尽管已参考说明性实施例描述了本发明,但所属领域的技术人员将理解,在不背离本发明的精神及范围的情况下可做出各种其它改变、省略及/或添加且可用实质等效物替代所述实施例的元件。另外,可在不背离本发明的范围的情况下做出许多修改以使特定情形或材料适应本发明的教示。因此,本文并不打算将本发明限制于用于执行本发明的所揭示特定实施例,而是打算使本发明将包含归属于所附权利要求书的范围内的所有实施例。此外,除非具体陈述,否则术语第一、第二等的任何使用不表示任何次序或重要性,而是使用术语第一、第二等来区分一个元素与另一元素。

- 一种退役电池的安全放电方法及湿法物理分选方法

- 一种退役电池的安全放电方法及湿法物理分选方法