一种以皂脚为原料生产脂肪酸的工艺及其生产设备

文献发布时间:2023-06-19 09:30:39

技术领域

本发明属于脂肪酸生产技术领域,具体涉及一种反应温度更稳定,污染更小、水解率高的以皂脚为原料生产脂肪酸工艺及其生产设备。

背景技术

皂脚是在生产油脂时精炼工序的碱炼脱酸步骤中形成的.该过程采用氢氧化钠溶液使毛油中的游离脂肪酸(FFA)中和为脂肪酸钠盐并形成肥皂胶体,其中夹带着中性油和色素等杂质,整个肥皂胶体称为皂脚。

皂脚量一般占毛油量的3%-20%,高酸价毛棉油和毛糠油减炼时产生的皂脚量更多。皂脚的组成随工艺、操作而异,大致为:皂(脂肪酸钠)含量为30%-40%,中性油(甘油酯)为8%-27%,其余为水,蛋白质,碳水化合物和色素等物质,其中总脂肪酸含量高达40%-60%。

脂肪酸是重要的化工基础原料,广泛应用于橡胶、塑料、纺织、洗涤、造纸、医药和食品等工业中。皂脚中总脂肪酸含量达到40%-60%是生产脂肪酸的理想原料。因而,从皂脚中分离提取脂肪酸,逐渐成为脂肪酸生产工业中的热点。

国内现有皂脚生产脂肪酸主要有三种方法:水解酸化法、皂化酸化法和酸化水解法。

1)水解酸化法:反应原理为先将皂脚中的中性油水解为脂肪酸和甘油,再将皂脚中的脂肪酸钠经酸化转为脂肪酸。水解反应与现在油脂水解原理一样。

水解酸化法的优点为油脂转化率高、节约资源、减少三废排放、利于甘油回收等。

该方法主要问题为水解时由于杂质和脂肪酸钠的影响,油水易发生乳化,影响油水分离,影响正常生产。若采用酸性催化剂又会增加脂肪酸含量,影响水解速度和转化率。所以现在以基本不用。

2)皂化水解法:反应原理为先将皂脚中的中性油经过量氢氧化钠反应,转化为脂肪酸钠和甘油,再与皂脚中的脂肪酸钠一起经酸化转为脂肪酸。

该方法主要问题为生产过程中需消耗大量酸、碱,对设备腐蚀大,同事会产生大量废水,对环境造成污染,生产成本高。

3)酸化水解法:反应原理为先将皂脚中的脂肪酸钠经酸化转为脂肪酸,得到脂肪酸和中性油混合物,这种混合物通常称为酸化油,然后再水解其中的中性油得到脂肪酸。

酸化水解法由于节约资源、减少三废排放、操作简单、利于甘油回收等特点,因而应用比较普遍。

该方法主要问题为水解反应时,体系内脂肪酸含量高不利于水解反应进行,一般水解率只有90%-92%。

现有脂肪酸水解普遍采用高压无催化剂连续油脂水解法:其主要设备为油脂水解塔,一种油脂自水解塔的下部进入,去离子水自水解塔的上端进入,经水解后,甘油水溶液从解塔的下部引出,粗脂肪酸自解塔的上部引出,中间分多点进高压蒸汽,内部上下各有泡罩,其余为空。这种设备在实际操作时为提高水解率一般塔体为细高型,进料油水比为1:0.6(水的进料量为实际参加反应的5倍多),反应温度为245-265℃,反应压力5.0MPa-6.0MPa,转化率能达到95%,所出甘油水溶液浓度为12~13%。

发明内容

本发明的目的是为了解决现有皂脚生产脂肪酸酸化水解法体系内脂肪酸含量高不利于水解反应进行,水解率不高的缺陷而提供一种反应温度更稳定,污染更小、水解率高的以皂脚为原料生产脂肪酸工艺。

本发明还提供了该工艺的生产设备。

为了实现上述目的,本发明采用以下技术方案:

一种以皂脚为原料生产脂肪酸的工艺,所述工艺包括以下步骤:

1)进料:从保温罐中将皂脚泵出后过滤、换热与脱气,脱气后经高压输送泵打出准备进料;

2)进料水:工艺水从工艺水储罐泵出经换热器换热;

3)投料:将步骤1)的皂脚与步骤2)的工艺水泵进油水混合器混合后进入水解釜水解;

4)水解;

5)出料:连续出料,物料压入闪蒸罐,蒸汽经换热冷凝后进入工艺水冷凝罐,釜液经换热冷却后,进入酸化釜;

6)酸化处理:步骤5)得到的釜液中加入盐酸,搅拌酸化;

7)常压分层:步骤6)得到的酸化后的溶液泵入常压分层塔分离,分离得到上层为油层,下层为水层;

其中,原料皂脚与工艺水进料比为1:0.25-0.5。

本发明以皂脚为原料生产脂肪酸工艺为皂脚经过滤去除蛋白质色素等杂质,滤液和水按投料比通过高压输送泵进油水混合器混合后进入水解釜,控制水解条件(高温220-265℃,高压5.0-5.5Mpa)下水解,后压入闪蒸罐,换热冷却后,打入酸化釜调节pH值2-3,酸化后打入常压分层塔分离,分离后得到油层为粗脂肪酸,水层为甜水。

作为优选,步骤4)中水解釜内反应温度220-265℃,压力5.0-5.5Mpa,搅拌速度300-1000转/分钟。

作为优选,当原料皂脚中脂肪酸与油脂的比例为1:1时,搅拌转速为500-600转/分钟;当原料皂脚中脂肪酸与油脂的比例为2:1时,搅拌转速为800-1000转/分钟;当原料皂脚中脂肪酸与油脂的比例为1:2时,搅拌转速为300-500转/分钟。

作为优选,所述步骤2)中,工艺水换热后的温度为85-90℃。

作为优选,所述步骤3)中,水解釜中的保留时间为1.5h。

作为优选,所述步骤5)中,釜液换热后的温度为50-60℃。

作为优选,所述步骤6)中,调节溶液pH至2-3,搅拌酸化时间25-45min。

作为优选,所述步骤7)中,水层中甘油含量为25-35%。

一种以皂脚为原料生产脂肪酸的生产设备,包括过滤器、高压输送泵、油水混合器、水解釜、闪蒸釜、多个换热器、工艺水冷凝罐、多个酸化釜与常压分层塔;所述高压输送泵包括工艺水高压输送泵与皂脚高压输送泵;所述换热器包括工艺水换热器、第一换热器与第二换热器;

其中,第一换热器位于闪蒸釜与工艺水冷凝罐之间,第二换热器位于闪蒸釜与酸化釜之间。

作为优选,所述水解釜的高度为3-4m,采用多层水平搅拌桨,减少液体上下交换。

本发明优点在于:

本发明与传统水解酸化法相比,解决了水解时由于杂质和脂肪酸钠的影响,油水易发生乳化,影响油水分离,影响正常生产的问题;

本发明与传统水解酸化法相比,利用了皂脚与水易乳化的特点,提高了油脂水解速度和转化率;

本发明与传统水解酸化法相比,先水解后酸化、分离,避免了脂肪酸含量升高影响水解反应速度和转化率,又能通过酸化将脂肪酸钠转化为脂肪酸,破坏乳化体系,使油、水容易分离;

本发明水解釜代替以往高压水解塔进行水解反应。水解釜相比较水解塔设备更小,投入低,安全性更高;

本发明水解釜高度一般3-4米,与水解塔高度普遍20-30米相比。设备占用空间小、安装简单、巡检、维修方便,能极大的减轻设备投入和维护成本;

本发明水解釜采用一次性浇灌成型。与水解塔通过钢板焊接相比釜体没有焊接点,整体上耐腐蚀、耐压性更强。发生泄漏的可能性更低;

本发明水解釜进料采用反应液面以上进料,如发生设备故障、停电等不会发生反应液倒灌、喷射危险;

本发明水解釜采用多层水平搅拌桨,减少液体上下交换。同时原料由上液面加入,从底部压出,所以整体物料随进、出料呈缓慢下降形式,油脂能在反应釜中有足够水解时间;

本发明油脂和水在水解釜中应高温、高压和搅拌作用下,整体呈乳化状态。油、水充分接触反应,使油脂水解速度快,水解度高等特点,其水解转化率可达99%以上。所得的甘油水溶液浓度可达40%左右;

本发明与传统高温高压连续水解工艺相比,反应速度更快,生产能力更大。水解反应因整体呈乳化状态,油、水充分接触反应,所以反应速度快,1.5h基本能水解完全。一个3吨的高温高压连续水解釜年产量就可处理10000吨皂脚连续水解;

本发明与传统高温高压连续水解工艺相比,生产的脂肪酸纯度高、色泽浅、质量更好。水解反应因整体呈乳化状态,油、水充分接触反应,所以反应速度快,1.5h基本能水解完全。反应时间短,反应副产物少,产品得率高,分离、精炼难度小,最终产品纯度高、色泽浅、质量好;

本发明与传统高温高压连续水解工艺相比,投入水更少(传统工艺油水投料比达1:0.6,本发明油水进料比为1:0.25)能极大节省能源消耗,和污水处理成本;

本发明与传统高温高压连续水解工艺相比,所得的甘油水溶液浓度更高,可达30%左右,对后期甘油回收极大的节省了能源和成本投入;

本发明与传统高温高压连续水解工艺相比,安全性更高,水解釜有相当一部分空间是氮气空间,进出料不同不意引起塔内压力剧烈变化;

本发明与传统高温高压连续水解工艺相比,生产工艺稳定性更高,操作更为简洁。常压分层塔油水按比重不同自动分层后流出,不需要人为过多操作,不会像高压水解塔会应控制油层、水层采出流量波动引起分层界面上下移动,影响产品水解和分层效果;

本发明与传统高温高压连续水解工艺相比,操作过程弹性大,如遇突然停水、停电、停蒸汽等情况时,应水解反应和分层不在同一设备,停止进、出料即可,不用担心应产品分层导致未水解完全影响重新生产时产品质量问题;

本发明采用导热油加热,生产时油水比稳定,产品水解反应波动小;

本发明采用导热油加热,生产时反应温度更稳定,污染更小。

附图说明

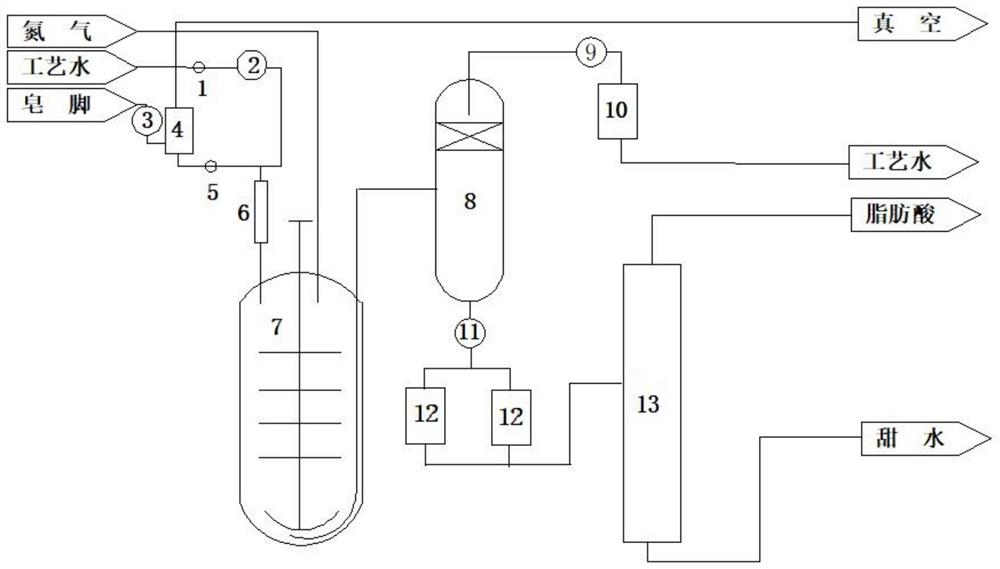

图1是本发明的设备图。

图中,1.工艺水高压输送泵;2.工艺水换热器;3.过滤器;4.脱气塔;5.皂脚高压输送泵;6.油水混合器;7.水解釜;8.闪蒸罐;9.第一换热器;10.工艺水冷凝罐;11.第二换热器;12.酸化釜;13.常压分层塔。

具体实施方式

下面结合具体实施例与附图对本发明作进一步的解释。

除非特别说明,本发明中所用的技术手段均为本领域技术人员所公知的方法。另外,实施方案应理解为说明性的,而非限制本发明的范围,本发明的实质和范围仅由权利要求书所限定。对于本领域技术人员而言,在不背离本发明实质和范围的前提下,对这些实施方案中的反应条件、分离提取条件进行的各种改变或改动也属于本发明的保护范围。

参见图1,本发明提供了一种以皂脚为原料生产脂肪酸的生产设备,包括过滤器3、脱气塔4、工艺水高压输送泵1、工艺水换热器2、皂脚高压输送泵5、油水混合器6、水解釜7、闪蒸罐8、第一换热器9、工艺水冷凝罐10、第二换热器11、2个酸化釜12与常压分层塔13。

其中,过滤器3与脱气塔4连接,再通过皂脚高压输送泵5连接至油水混合器6;工艺水高压输送泵1与工艺水换热器2连接后直接连接至油水混合器6;经油水混合器6后直接与水解釜7的进料口连接,水解釜7的出料口与闪蒸罐8的进料口相连,闪蒸罐8的进料口位于中部,闪蒸罐8上端连接第一换热器9与工艺水冷凝罐10;闪蒸罐8的下端出料口连接第二换热器11后,连接两个并联设置的酸化釜12,最后与连接至常压分层塔13。

脱气塔4外接真空设备;水解釜7上还设有氮气入口。

本发明水解釜代替以往高压水解塔进行水解反应,水解釜相比较水解塔设备更小,投入低,安全性更高;

本发明水解釜高度一般3-4米,与水解塔高度普遍20-30米相比,设备占用空间小、安装简单、巡检、维修方便,能极大的减轻设备投入和维护成本;

水解釜采用一次性浇灌成型,与水解塔通过钢板焊接相比釜体没有焊接点,整体上耐腐蚀、耐压性更强,发生泄漏的可能性更低;

水解釜进料采用反应液面以上进料,如发生设备故障、停电等不会发生反应液倒灌、喷射危险;

水解釜采用多层水平搅拌桨,减少液体上下交换。同时原料由上液面加入,从底部压出,所以整体物料随进、出料呈缓慢下降形式,油脂能在反应釜中有足够水解时间;

本发明油脂和水在水解釜中应高温、高压和搅拌作用下,整体呈乳化状态。油、水充分接触反应,使油脂水解速度快,水解度高等特点,其水解转化率可达99%以上,所得的甘油水溶液浓度可达40%左右。

实施例1

本实施例提供了一种以皂脚为原料生产脂肪酸的工艺,所述工艺包括以下步骤:

1)进料皂脚:从保温罐中通过输送泵打出经过滤器过滤后,滤液经换热器换热,控制温度为85℃进脱气塔脱气,脱气后经高压输送泵打出准备进料;测得原料皂脚中脂肪酸与油脂的比例为1:1;

2)进料水:工艺水从工艺水储罐通过高压输送泵打出经换热器换热,控制温度为85℃;

3)投料:进料皂脚和进料水流量按投料比1:0.25进油水混合器混合后进入水解釜,流量大小按保留时间1.5小时计算(如3吨的水解釜投料流量为进料皂脚1.6t/h,进料水0.4t/h);

4)反应条件控制:控制反应温度220℃,压力5.0Mpa,搅拌速度600转/分钟;

5)出料:以进料流量(进料油脂流量加进料水流量)连续出料,物料通过釜内压力压入闪蒸罐;物料进入闪蒸罐因物料温度过高会发生沸腾现象,大量水会汽化,汽化的蒸汽经换热器冷却后采集至工艺水冷凝罐,釜液经换热冷却(温度控制在50℃)后,打入酸化釜;

6)酸化处理:加入盐酸,调节溶液pH至pH值为2-3之间。搅拌酸化30分钟;

7)常压分层:将酸化后的溶液经输送泵打入常压分层塔分离,分离上层为油层和下层为水层,油层为粗脂肪酸,水层为甜水(甘油含量为30%)。

本实施例中水解率为99.72%。

实施例2

本实施例提供了一种以皂脚为原料生产脂肪酸的工艺,所述工艺包括以下步骤:

1)进料皂脚:从保温罐中通过输送泵打出经过滤器过滤后,滤液经换热器换热,控制温度为90℃进脱气塔脱气,脱气后经高压输送泵打出准备进料;测得原料皂脚中脂肪酸与油脂的比例为1:2;

2)进料水:工艺水从工艺水储罐通过高压输送泵打出经换热器换热,控制温度为90℃;

3)投料:进料皂脚和进料水流量按投料比1:0.4进油水混合器混合后进入水解釜,流量大小按保留时间1.5小时计算(如3吨的水解釜投料流量为进料皂脚1.0t/h,进料水0.4t/h);

4)反应条件控制:控制反应温度255℃,压力5.5Mpa,搅拌速度900转/分钟;

5)出料:以进料流量(进料油脂流量加进料水流量)连续出料,物料通过釜内压力压入闪蒸罐;物料进入闪蒸罐因物料温度过高会发生沸腾现象,大量水会汽化,汽化的蒸汽经换热器冷却后采集至工艺水冷凝罐,釜液经换热冷却(温度控制在60℃)后,打入酸化釜;

6)酸化处理:加入盐酸,调节溶液pH至pH值为2-3之间。搅拌酸化30分钟;

7)常压分层:将酸化后的溶液经输送泵打入常压分层塔分离,分离上层为油层和下层为水层,油层为粗脂肪酸,水层为甜水(甘油含量为35%)。

本实施例中水解率为99.67%。

实施例3

本实施例提供了一种以皂脚为原料生产脂肪酸的工艺,所述工艺包括以下步骤:

1)进料皂脚:从保温罐中通过输送泵打出经过滤器过滤后,滤液经换热器换热,控制温度为90℃进脱气塔脱气,脱气后经高压输送泵打出准备进料;测得原料皂脚中脂肪酸与油脂的比例为2:1;

2)进料水:工艺水从工艺水储罐通过高压输送泵打出经换热器换热,控制温度为90℃;

3)投料:进料皂脚和进料水流量按投料比1:0.5进油水混合器混合后进入水解釜,流量大小按保留时间1.5小时计算(如3吨的水解釜投料流量为进料皂脚1.0t/h,进料水0.5t/h);

4)反应条件控制:控制反应温度265℃,压力5.5Mpa,搅拌速度400转/分钟;

5)出料:以进料流量(进料油脂流量加进料水流量)连续出料,物料通过釜内压力压入闪蒸罐;物料进入闪蒸罐因物料温度过高会发生沸腾现象,大量水会汽化,汽化的蒸汽经换热器冷却后采集至工艺水冷凝罐,釜液经换热冷却(温度控制在60℃)后,打入酸化釜;

6)酸化处理:加入盐酸,调节溶液pH至pH值为2-3之间。搅拌酸化30分钟;

7)常压分层:将酸化后的溶液经输送泵打入常压分层塔分离,分离上层为油层和下层为水层,油层为粗脂肪酸,水层为甜水(甘油含量为40%)。

本实施例中水解率为99.5%。

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种以皂脚为原料生产脂肪酸的工艺及其生产设备

- 一种脂肪酸为原料连续化生产脂肪酸烷醇酰胺的工艺及装置