固体酸催化剂的制备方法及该催化剂的用途

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及固体酸催化剂领域,特别涉及一种固体酸催化剂的制备方法及该催化剂的用途,该催化剂用于合成α-松油醇。

背景技术

α-松油醇是一种单环叔醇结构,存在于天然植物中,结构式C

生物质碳基催化剂因其质地结构好、催化活性高、可持续性好、价格低廉而受到研究者的青睐。研究表明,利用生物质作为载体制备催化剂具有催化活性中心多、稳定性高、孔隙丰富、吸附性能好等优点。因此,它成为一种很有前途的固体酸催化剂,并在包括脂肪酸酯化在内的许多反应中得到了广泛的应用。Maria等人制备了ZrO2·nH2O负载的三氯乙酸催化剂,用于α-萜烯的水合反应,转化率和选择性均为57.0%。三氯乙酸的羧酸基团与Zr形成六元环,有利于负载在载体上的羧酸基团的增加,改善了催化剂的

公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

发明内容

本发明的目的在于提供一种固体酸催化剂的制备方法,从而克服合成催化剂能耗大、成本高的缺点。

本发明的另一个目的在于提供的催化剂用于合成α-松油醇,提高反应的选择性和转化率。

为实现上述目的,本发明提供了一种固体酸催化剂的制备方法,包括以下步骤:

(1)碳前驱体的预处理

以花生壳作为生物质材料,将花生壳粉碎、干燥,加入盐酸溶液,置于恒温水域中振荡一段时间,用水冲洗花生壳至无氯离子,然后再加入氢氟酸溶液,置于恒温水域中振荡一段时间,洗涤至中性,干燥得到预处理后的碳材料;

(2)碳前驱体的制备

将预处理后的碳材料在保护气氛围下,炭化一段时间,得到碳前驱体,将碳前驱体清洗去除炭化过程中产生的焦油,然后干燥;

(3)生物质碳基固体酸的制备

将处理后的碳前驱体置于反应容器中,加入浓硫酸并在一定温度条件下搅拌磺化反应一段时间,反应结束后将混合物用水洗涤至滤液pH值成中性,蒸发干燥,得到催化剂。

优选地,上述技术方案中,步骤(1)中盐酸溶液的质量浓度为4-5%,固液比为1:8-12,盐酸溶液处理花生壳的恒温水浴为20-30℃,预处理2-4h。

优选地,上述技术方案中,步骤(1)中氢氟酸溶液的质量浓度为15-30%,固液比为1:8-12,氢氟酸溶液处理花生壳的恒温水浴为75-85℃,预处理1-3h。

优选地,上述技术方案中,步骤(1)中预处理后生物质原料的干燥为,在90-110℃条件下干燥5-12h。

优选地,上述技术方案中,步骤(2)中炭化为,在氮气气氛保护下,温度为240-400℃的条件下炭化2-6h。

优选地,上述技术方案中,步骤(2)中炭化温度以5-15℃/min升温至炭化的目标温度。

优选地,上述技术方案中,步骤(2)中碳前驱体的干燥为,在温度为70-110℃条件下干燥8-12h。

优选地,上述技术方案中,步骤(3)中浓硫酸的质量浓度为90%以上,在碳前驱体中加入浓硫酸的量为0.05-0.2g/ml;磺化反应的温度为50-120℃,磺化反应时间为2-6h。

一种α-松油醇的制备方法,使用上述的催化剂进行反应合成;反应合成包括以下步骤:将催化剂、α-蒎稀、水和丙酮混合置于圆底烧瓶中,在一定温度条件下搅拌反应一段时间,反应结束后,加热使丙酮蒸出,油水出现分层,通过离心分离,得到α-松油醇。

优选地,上述技术方案中,所述的α-松油醇的制备方法,每克催化剂加入5-15mlα-蒎稀、5-15ml水和20-60ml丙酮混合反应,在50-100℃、搅拌转速为200-400rpm的条件下反应20-28h。

与现有技术相比,本发明具有如下有益效果:

(1)本发明固体酸催化剂的制备方法,利用花生壳为载体制备催化剂,该催化剂用于具有高转化率及选择性的α-蒎烯制α-松油醇的合成工艺,解决传统生产α-松油醇工艺带来的环境污染问题的基础上,提高α-蒎烯的利用率和α-松油醇的选择性。同时使农业废弃物得以利用,解决长久以来废弃生物质常作为低值能源,所引起的环境污染问题。对花生壳进行处理,实现废物利用和绿色化工。

(2)先对花生壳进行预处理,改善花生壳的孔径结构,再采用碳化-磺化两步法,先将花生壳无氧碳化,再通过磺化反应将磺酸基团负载在碳体上,低温碳化保留水稻秸秆丰富的多孔结构,磺酸基团的负载增加碳体的酸性活性位点,增加催化剂与α-蒎烯的接触面积,使α-蒎烯水合反应更加充分。转化率达到86.81%,选择性达到42.92%,选择性较高,副产物得率相对较低,剩余的原料可循环利用,减少原料的消耗。

附图说明

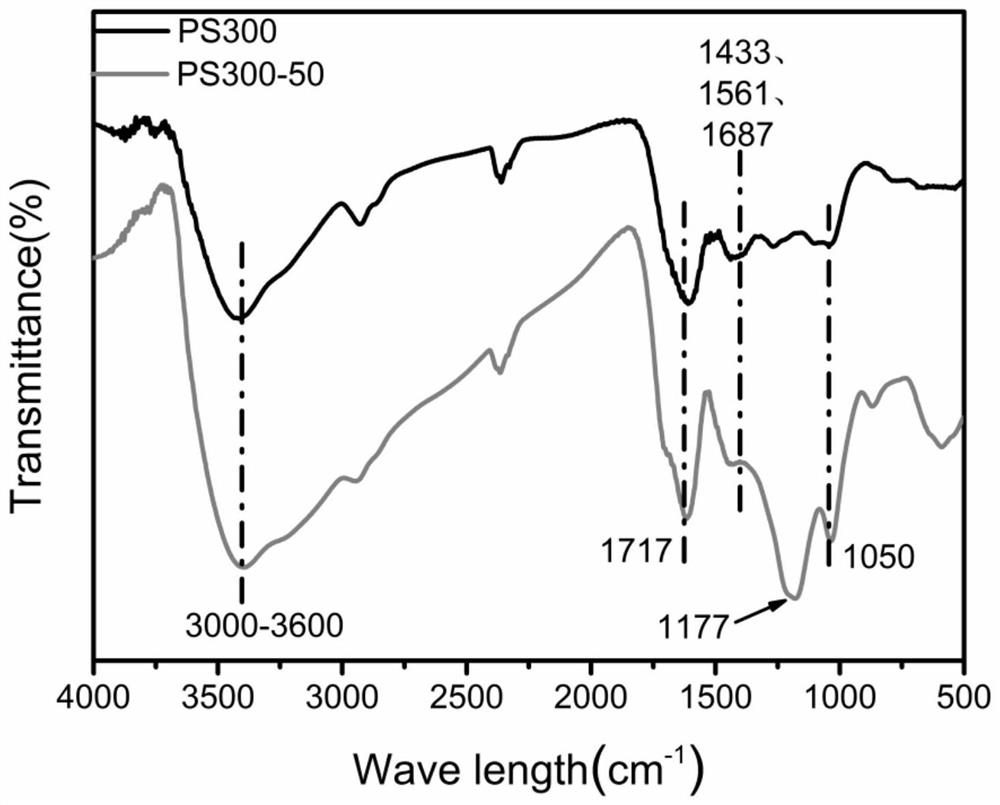

图1是根据本发明的方法制备得到固体酸催化剂和碳前驱体的FT-IR光谱图;

图2是根据本发明的方法制备得到固体酸催化剂的TPD图;

图3是根据本发明的方法制备得到固体酸催化剂的XPS图;

图4是根据本发明的方法制备得到固体酸催化剂的XPS图;

图5是根据本发明的方法制备得到固体酸催化剂的XPS图;

图6是α-蒎烯的标准曲线;

图7是α-松油醇的标准曲线;

图8是根据本发明的方法制备得到固体酸催化剂性能的循环利用图。

具体实施方式

下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

一种固体酸催化剂的制备方法,包括以下步骤:

(1)碳前驱体的预处理

以花生壳作为生物质材料,将花生壳粉碎、干燥,加入质量浓度为4-5%盐酸溶液,花生壳与盐酸溶液的固液比为1:8-12,置于20-30℃恒温水域中振荡预处理2-4h,用水冲洗花生壳至无氯离子;然后再加入质量浓度为15-30%氢氟酸溶液,花生壳与氢氟酸溶液的固液比为1:8-12,置于75-85℃恒温水域中振荡预处理1-3h,洗涤至中性,在90-110℃条件下干燥5-12h,得到预处理后的碳材料。优选地,恒温水浴参数为:盐酸溶液处理的恒温水浴温度为25℃,氢氟酸溶液处理的恒温水浴温度为80℃。

(2)碳前驱体的制备

将预处理后的碳材料在氮气气氛保护下,温度为240-400℃的条件下炭化2-6h,炭化温度以5-15℃/min升温至炭化的目标温度,得到碳前驱体;将碳前驱体清洗去除炭化过程中产生的焦油,然后在温度为70-110℃条件下干燥8-12h;

(3)生物质碳基固体酸的制备

将处理后的碳前驱体置于反应容器中,加入质量浓度为90%以上浓硫酸,加入浓硫酸的量为0.05-0.2g/ml;在温度为50-120℃条件下磺化反应2-6h,反应结束后将混合物用去离子水洗涤至滤液pH值成中性,蒸发干燥,得到催化剂。

以下通过具体案例对本发明做进一步的阐述。

实施例1

一种固体酸催化剂的制备方法,包括以下步骤:

(1)碳前驱体的预处理

生物质材料(花生壳)用搅拌机磨碎(<80目),然后在100℃下干燥过夜,以去除自由水。干燥后的生物质,取样加入质量浓度为4%的盐酸溶液,固液比1:12,至于25℃恒温水浴振荡器中预处理4h,然后取样放入圆底烧瓶,加入质量浓度为的20%氢氟酸溶液,至于80℃恒温水浴振荡器中预处理2h,洗涤至中性;在100℃条件下干燥8h,得到预处理后的碳材料。

(2)碳前驱体的制备

取10g立即转移到管式炉的石英舟上,并在N

(3)生物质碳基固体酸的制备

取步骤(2)制备得到碳前驱体置于三个圆底烧瓶中,滴加质量浓度为95%的浓H

实施例2

一种固体酸催化剂的制备方法,包括以下步骤:

(1)碳前驱体的制备

生物质材料(花生壳)用搅拌机磨碎(<80目),然后在100℃下干燥过夜,以去除自由水。干燥后的生物质,取10g立即转移到管式炉的石英舟上,并在N

(2)生物质固体酸的制备

取步骤(1)制备得到碳前驱体置于三个圆底烧瓶中,滴加质量浓度为95%的浓H

实施例3

一种固体酸催化剂的制备方法,包括以下步骤:

(1)碳前驱体的预处理

生物质材料(花生壳)用搅拌机磨碎(<80目),然后在100℃下干燥过夜,以去除自由水。干燥后的生物质,取样加入4%盐酸算水溶液,固液比1:12,至于25℃恒温水浴振荡器中预处理4h,清洗至中性,在100℃条件下干燥8h,得到预处理后的碳材料。

(2)碳前驱体的制备

取10g立即转移到管式炉的石英舟上,并在N

(3)生物质固体酸的制备

取步骤(2)制备得到碳前驱体置于三个圆底烧瓶中,滴加质量浓度为95%的浓H

一、对上述实施例制备得到的固体酸催化剂进行检测

1、对实施例1-3条件下制备得到的固体酸催化剂进行比表面积进行检测,检测结果如表1所示。

表1不同前驱体和催化剂的比表面积

表1中,PS:表示花生壳;u表示未进行预处理;h表示使用盐酸进行预处理,PS300u为不进行预处理,炭化温度为300℃的条件下制得的前驱体。

如表1所示,由于花生的生长环境,花生壳中含有高度的灰分,影响后续制备催化剂的性能,所以进行预处理是必要的。盐酸可以有效去除花生壳中的灰分和Fe及其氧化物,氢氟酸则可以去除碳材料中的硅和铝等元素。盐酸和氢氟酸预处理后总孔体积从2.46m

2、对催化剂和前驱体进行光谱分析

如图1中给出的FTIR光谱反映了碳前体和催化剂之间的差异。碳前驱体和催化剂在4个主要吸收区域有相似的吸附带,分别位于1100、1433、1561、1697、1717和3000-3600cm

与碳前驱体相比,催化剂在600~900cm

3、对催化剂的TPD分析

图2所示为PS300-50的NH

4、对催化剂和前驱体进行XPS分析

碳前驱体和催化剂的XPS光谱如图3-5所示。结合能为168、284和530eV的峰分别对应于S 2p、C 1s和O1s。根据S元素的标准电子结合能图(164EV),催化剂(16 7eV和168.5eV)的S2 p结合能向更高的波数方向移动,表明催化剂表面的硫原子主要以氧化形式存在(即-SO

计算了碳前驱体和催化剂的碳、氧和硫的化学状态的定量结果,芳香烃(C=C)、碳前驱体和催化剂的含量保持不变,这意味着硫化处理对碳材料的芳香度几乎没有影响。然而,在碳前驱体中,脂肪碳(-C-C/C-H)的含量低于催化剂。这可以归因于硫化处理过程中碳前体的糖苷键和醚键被破坏,从而增加了-COOH和-OH等官能团。这反过来可以澄清,与碳前体相比,催化剂中存在更多的烷烃侧链。这与催化剂中C=O、-OH和-O-C型氧的含量高于碳前驱体的结果一致,说明硫化处理对增加催化剂的酸性基团(即-COOH和-OH基团)有积极的作用。此外,碳前驱体中没有-SO

二、催化剂活性实验

一种α-松油醇的制备方法,即α-蒎稀的水合反应,使用实施例1方法制备得到的催化剂进行反应合成。包括以下步骤:每克催化剂加入5-15mlα-蒎稀、5-15ml水和20-60ml丙酮混合置于反应容器中,在50-100℃温度条件下转速为200-400rpm的条件下搅拌反应20-28h。反应结束后,通过旋转蒸发仪将丙酮蒸发、回收,油水出现分层,离心机将催化剂分离、回收,催化剂和油水分离,得到α-松油醇。将油相通过0.22μm有机滤头采用GC定量分析油相中目标产物及其副产物含量。

产物分析方法:

液体产物用配有火焰离子化检测器的气相色谱仪(岛津GC-2010,日本)进行分析。采用GC-200极性毛细管柱(30m×0.25mm×0.25μm,日本岛津)分离酸性官能团和聚合物骨架。烘箱温度设定为70℃,以2℃/min升温至180℃,保温5min;然后,以5℃/min升温至220℃,保温5min。分流比为1:50,载气为氮气。进样器和检测器温度分别为240℃和280℃。对反应混合物进行离心,除去固体催化剂和油相。然后,将0.2mol油相样品注入GC。通过比较保留时间和气相色谱-质谱联用法对色谱峰进行鉴定。采用外标法计算α-松油醇的选择性和α-蒎烯的转化率,通过检测不同浓度的标准溶液制备标准曲线,外标为香芹酮。α-蒎烯的转化率(X)和α-松油醇的产率(Y)用下式计算:

Y

式中,m

1、不同条件下制备α-松油醇

使用实施例1制备得到的固体酸催化剂用于α-蒎稀的水合反应。具体的反应步骤入下:将0.75g催化剂、5mlα-蒎稀、5ml H

使用实施例2制备得到的固体酸催化剂用于α-蒎稀的水合反应。具体的反应步骤入下:将0.75g催化剂、5mlα-蒎稀、5ml H

使用实施例3制备得到的固体酸催化剂用于α-蒎稀的水合反应。具体的反应步骤入下:将0.75g催化剂、5mlα-蒎稀、5ml H

使用实施例1制备得到的固体酸催化剂用于α-蒎稀的水合反应。具体的反应步骤入下:将0.75g催化剂、5mlα-蒎稀、5.25ml H

使用实施例1制备得到的固体酸催化剂用于α-蒎稀的水合反应。具体的反应步骤入下:将0.75g催化剂、5mlα-蒎稀、10.5ml H

使用实施例1制备得到的固体酸催化剂用于α-蒎稀的水合反应。具体的反应步骤入下:将0.5g催化剂、5mlα-蒎稀、5.25ml H

使用实施例1制备得到的固体酸催化剂用于α-蒎稀的水合反应。具体的反应步骤入下:将1g催化剂、5mlα-蒎稀、5.25ml H

2、催化剂的重复使用性能:

为了评价PS300-50的可重复使用性,在最佳参数下连续进行了三次催化反应。图8显示,随着循环次数的增加,PS300-50的催化活性降低。经过3次循环,α-蒎烯转化率和α-松油醇收率分别降低到67.99%和20.11%。此外,FT-IR结果表明,催化剂的-OH和-HSO3基团光谱的峰值强度随着循环次数的增加而降低,表明弱酸性中心和强酸性中心的含量对α-蒎烯的转化率和α-松油醇的收率有积极的影响。其他FT-IR分析结果表明,无论是新鲜催化剂、第二次使用的催化剂还是第三次使用的催化剂,催化剂中都存在相似的官能团。

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

- 碳基固体酸、包括该固体酸的催化剂和利用该固体酸作为催化剂的反应

- 固体酸催化剂的制备方法及该催化剂的用途