一种碳化硅沟槽及其制备方法

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及半导体器件制造领域,特别涉及一种碳化硅沟槽的制备方法。

背景技术

碳化硅相对于硅而言,其禁带宽度是硅的3倍,击穿电压是硅的10倍,同时具有耐高温、耐高压和抗辐射的特点,所以以碳化硅为材料制备的功率器件已成为半导体领域热点研究领域之一,其中包括沟槽MOSFET、沟槽IGBT器件。但是,由于碳化硅具有很高的硬度和化学稳定性,因此,目前普遍采用的是干法刻蚀工艺来进行碳化硅沟槽刻蚀。碳化硅材料的干法刻蚀工艺一般为:碳化硅材料清洗、沉积掩膜层、光刻、干法刻蚀掩膜层、去胶、干法刻蚀碳化硅材料,从而在碳化硅材料上形成一刻蚀台阶形貌。采用该方法获得的台阶一般较陡直,但是侧壁一般较粗糙,底部出现微沟槽。在碳化硅高压器件中,粗糙的侧壁形貌和微沟槽会极大的影响器件的性能,如击穿电压降低、反向电流增加等。干法刻蚀形成的碳化硅沟槽底部不够圆滑,这会为后续工艺带来不便并且影响器件的性能和可靠性,所以制备侧壁陡直和底部圆滑的碳化硅沟槽是当前的一个技术难点。

发明内容

针对上述问题,本发明提供了一种侧壁陡直、底部圆滑的碳化硅沟槽的制备方法。该方法采用干法刻蚀和旋涂相结合,最终形成侧壁陡直以及底部圆滑的碳化硅沟槽。

在第一个方面,本发明提供了一种碳化硅沟槽,其具有侧壁陡直和底部圆滑的沟槽结构。

根据本发明,所述碳化硅沟槽采用干法刻蚀和旋涂结合的方法制得。

在第二个方面,本发明提供了一种碳化硅沟槽的制备方法,其包括干法刻蚀和旋涂结合的步骤。

根据本发明的一些实施方式,所述制备方法包括以下步骤:

步骤S2:在碳化硅基体上沉积第一层掩膜;

步骤S3:在第一层掩膜上的非沟槽区域沉积光刻胶掩膜;

步骤S4:通过第一次干法刻蚀去除沟槽区域上方的第一层掩膜和非沟槽区域沉积的光刻胶掩膜,得到具有陡直的掩膜侧壁的凹槽;

步骤S5:将旋涂玻璃旋涂在第一层掩膜和所述凹槽的表面上,固化形成底部圆滑的第二层掩膜,优选地,所述第二层掩膜为硅的氧化物;

步骤S6:通过第二次干法刻蚀形成侧壁陡直且底部圆滑的碳化硅沟槽;

步骤S7:通过湿法腐蚀去除剩余的第一层掩膜和硅的氧化物,得到所述碳化硅沟槽。

根据本发明的一些实施方式,所述方法还包括在步骤S2之前的步骤S1:清洗碳化硅基体。

根据本发明的一些实施方式,所述碳化硅基体是碳化硅晶圆。

根据本发明的一些实施方式,在步骤S1中,清洗碳化硅基体的方法包括:1) 在120℃温度下用浓硫酸:双氧水=8:1清洗5-15分钟;2)在80℃温度下用双氧水:去离子水=1:1清洗5-15分钟;3)采用BHF溶液(氢氟酸:去离子水=20:1)腐蚀10-20秒;4)用去离子水冲洗后干燥。

根据本发明的一些实施方式,在步骤S2中,沉积第一层掩膜的方法包括离子体增强化学气相沉积方法PECVD、等离子体化学气相淀积ICPCVD和物理气相沉积方法PVD,优选为离子体增强化学气相沉积方法PECVD。

根据本发明的一些实施方式,在步骤S2中,所述第一层掩膜为多晶硅、非晶硅、AIN或SiO

第一层掩膜厚度一般与碳化硅沟槽刻蚀的深度相关。根据本发明的一些实施方式,在步骤S2中,所述第一层掩膜的厚度:碳化硅沟槽刻蚀深度=(0.5-2):1,优选为1:1。

根据本发明的一些实施方式,在步骤S3中,通过在第一层掩膜上的沉积光刻胶掩膜来保护非沟槽区域,所述光刻胶的方法包括涂胶、软烘、曝光、显影和固胶。

根据本发明的优选实施方式,所述光刻胶的方法为:1)在90℃下熏蒸HMDS 蒸汽,目的是增加光刻胶与晶圆的粘附力;2)设置转速为2000~5000转/分,在表面涂光刻胶厚度为1.5-2.5μm;3)在90℃软烘1-3分钟后;4)采用Stepper 光刻机进行光刻,爆光能量165-255mJ;5)设定转速为150转/钟,显影12~16秒;6)完成显影后于120℃烘箱中固胶25-35分钟。

根据本发明的一些实施方式,在步骤S3中,所述光刻胶掩膜的厚度为1-3μm,优选为1.5-2.5μm。

根据本发明的一些实施方式,在步骤S4中,所述第一次干法刻蚀的方法为:选用RIE刻蚀机,采用CF

根据本发明的一些实施方式,在步骤S5中,采用旋涂工艺,将旋涂玻璃(SOG) 旋涂在第一层掩膜上,旋涂工艺可以使得SOG平缓填充沟槽底部,可以通过改变旋转速度来改变SOG厚度,再经过高温固化形成第二层掩膜。

旋涂玻璃(SOG,spin on glass)经过高温后变成硅的氧化物。根据本发明的一些实施方式,旋涂玻璃主要由含有Si-O相溶的有机溶剂组成,现在常用的旋涂玻璃主要有硅酸盐和硅氧烷两种。

根据本发明的一些实施方式,在步骤S5中,所述第二层掩膜为硅的氧化物。

根据本发明的一些实施方式,在步骤S5中,所述旋涂的转速为2000-4000 转/分钟,得到的旋涂玻璃厚度为100-500nm。

根据本发明的一些实施方式,在步骤S5中,所述高温固化的温度为 100-140℃,优选为110-130℃,时间为20-40min,优选为25-35min。

根据本发明的一些实施方式,在步骤S6中,利用第一层掩膜和步骤S5形成的硅的氧化物作为保护,采用第二次干法刻蚀形成碳化硅沟槽,这样得到的沟槽侧壁陡直且底部圆滑。所述第二次干法刻蚀的方法为:选用ICP刻蚀机,采用 Cl

根据本发明的一些实施方式,在步骤S7中,采用湿法腐蚀进一步去除剩余的第一层掩膜和硅的氧化物,得到所述碳化硅沟槽。所述湿法腐蚀的方法为采用 BHF溶液(体积比,氢氟酸:去离子水=(15-25):1,腐蚀5-15min,优选10min,最后用去离子水冲洗后干燥。

在第三个方面,本发明提供了一种根据第一个方面所述的碳化硅沟槽或根据第二个方面所述的制备方法得到的碳化硅沟槽在半导体领域,尤其是在以碳化硅为材料制备功率器件领域的应用。

根据本发明,所述侧壁陡直是指碳化硅沟槽侧壁与沟槽底部垂直。

根据本发明,所述底部圆滑是指碳化硅沟槽为内圆弧形,其由最底部逐渐过渡到侧壁两端,而没有相接时产生的棱角或直角。

本发明采用干法刻蚀和旋涂相结合,首先对第一层掩膜采用干法刻蚀的各向异性形成陡直侧壁,然后在第一层掩膜上旋涂SOG并经过高温处理,形成侧壁陡直和底部圆滑的第二层掩膜结构,由于第二层掩膜SOG厚度可以通过改变旋转速度来改变,这也为我们突破光刻机极限,获得更小尺寸的碳化硅沟槽提供新方法,最后在碳化硅干法刻蚀中,由于干法刻蚀各向异性的特点,所以刻蚀过程中,将掩膜侧壁陡直和底部圆滑的结构传导至碳化硅沟槽,最终形成侧壁陡直和底部圆滑的碳化硅沟槽。

本发明的有益效果主要有以下几方面:

1.由于本发明采用成熟的光刻胶、干法刻蚀和旋涂工艺,而且工艺步骤简单,能够极大地提高工艺效率和节约成本;

2.本发明提供的方法制备得到侧壁陡直以及底部圆滑的碳化硅沟槽,既能够提升器件性能和可靠性,又可以为后续沟槽内的生长及填充工艺带来便捷;

3.本发明提供的方法中第二层掩膜的厚度可以通过改变旋转速度来改变,这样能够不受光刻机限制,更加便捷的获得更小尺寸的碳化硅沟槽,提升芯片密度,进一步降低成本。

附图说明

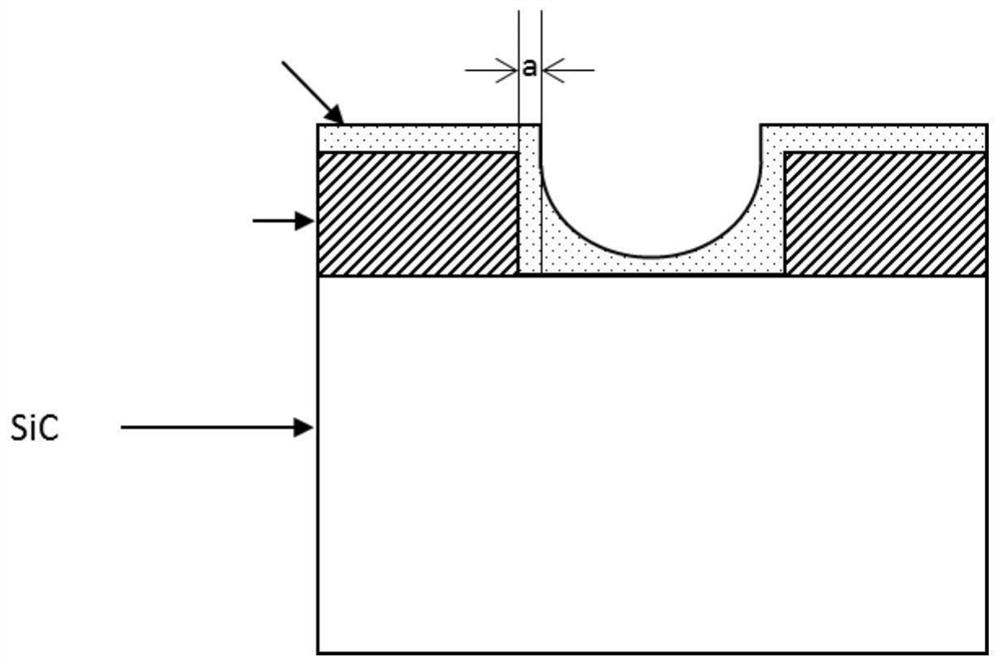

图1显示了在碳化硅晶基体沉积第一层掩膜。

图2显示了在第一层掩膜上的非沟槽区域沉积光刻胶掩膜。

图3显示了第一层掩膜的干法刻蚀,去除沟槽区域上方的第一层掩膜和非沟槽区域沉积的光刻胶掩膜,得到陡直的掩膜侧壁。

图4显示了将旋涂玻璃液(SOG)旋涂在第一层掩膜上,高温固化形成第二层掩膜。

图5显示了第二层掩膜的干法刻蚀,形成侧壁陡直且底部圆滑的碳化硅沟槽碳化硅沟槽。

图6显示了湿法腐蚀去除剩余的第一层掩膜和硅的氧化物,得到所述碳化硅沟槽。

具体实施方式

为使本发明更加容易理解,下面将结合实施例和附图来详细说明本发明,这些实施例仅起说明性作用,并不局限于本发明的应用范围。

实施例1

步骤一:碳化硅晶圆清洗,清洗碳化硅具体方法:首先在120℃温度下用浓硫酸和双氧水(浓硫酸:双氧水=8:1)清洗10分钟;然后在80℃温度下用双氧水和去离子水(双氧水:去离子水=1:1)清洗10分钟,接着采用BHF溶液 (氢氟酸:去离子水=20:1)腐蚀15秒,最后用去离子水冲洗后干燥。

步骤二:第一层掩膜沉积。利用PECVD(离子体增强化学气相沉积法)在碳化硅晶圆上沉积2um厚度的二氧化硅掩膜层。见图1。

步骤三:光刻。首先在90℃下熏蒸HMDS蒸汽,目的是增加光刻胶与晶圆的粘附力,接着设置转速为2000-5000转/分,在表面涂光刻胶(光刻胶型号: AZ5214)厚度为1.5-2.5μm,然后在90℃软烘1分钟后,采用Stepper光刻机进行光刻,爆光能量165-255mJ。设定转速为150转/钟,显影12-16秒。完成显影后于120℃烘箱。见图2。

步骤四:第一次干法刻蚀。选用RIE刻蚀机,采用CF3和CF4工艺气体,射频功率设定为400W,反应腔室压力为100mttor进行第一层掩膜的干法刻蚀,得到掩膜侧壁陡直的凹槽。见图3。

步骤五:旋涂SOG。首先设定旋涂转速为3000转/分钟,得到的SOG厚度 200nm,然后进行高温固化,高温固化条件为120℃烘箱30min。见图4。

步骤六:第二次干法刻蚀。选用ICP刻蚀机,采用Cl2和SF6刻蚀气体,上下电极射频功率分别设定为500W和300W,气体压力为80mttor,进行干法刻蚀得到2μm深度的碳化硅沟槽,并且得到的碳化硅沟槽侧壁陡直,底部圆滑。见图5。

步骤七:湿法腐蚀掩膜层。湿法腐蚀的方法是采用BHF溶液(体积比,氢氟酸:去离子水=20:1)腐蚀10min,去除μum厚二氧化硅层和SOG高温固化后的二氧化硅,最后用去离子水冲洗后干燥,最终形成侧壁陡直和底部圆滑的碳化硅沟槽。见图6。

应当注意的是,以上所述的实施具体实施方式仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施方式,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

- 沟槽的刻蚀方法、碳化硅器件的制备方法及碳化硅器件

- 一种沟槽碳化硅MOSFET器件及其制备方法