一种装配式房屋生产系统

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及生产设备系统技术领域,具体涉及一种装配式房屋生产系统。

背景技术

随着科技的不断发展,房屋建设越来越方便,随着钢结构房屋技术的成熟,房屋的建筑速度更是飞快,在钢结构房屋建设中,一种装配式轻钢结构房屋使用轻钢龙骨来进行组装,即先在设备上生产出相应的轻钢龙骨配件,然后将配件拉到建筑位置进行组装,组装出房屋骨架后,在通过其他的一些辅助部件将整个结构整合成一套成品房,这种建筑方式不但快捷,而且房子也非常的牢固。

在轻钢龙骨的生产过程中,传统的轻钢龙骨大多是单个成批生产,然后再将部件分类分开,这种生产方式不仅浪费时间,而且容易出错。随着自动化的发展,这种传统的分类装配已经不适合,需要一种更为智能化,更为自动化的生产系统,在一台设备上就将所有的配件生产完并且,一次生产即可生产出一套产品,而不用再通过后期的挑选适配。

发明内容

本发明的目的在于提供一种装配式房屋生产系统,解决现有装配式房屋生产自动化程度低,还需要人工进行后期的挑选配套的问题。

为解决上述的技术问题,本发明采用以下技术方案:

一种装配式房屋生产系统,其特征在于:包括自动放料系统,孔加工系统,冷轧弯折系统、切断系统和控制系统,还包括机架,所述机架设置为一个框式固定架,所述自动放料系统设置在机架的一侧,所述孔加工系统,冷轧弯折系统、切断系统依次设置在机架上,机架的另一侧设置有放料架;所述自动放料系统通过钢带与孔加工系统连接,钢带穿过冷轧弯折系统、切断系统,最终落在放料架上;自动放料系统,孔加工系统,冷轧弯折系统、切断系统分别与控制系统连接;所述自动放料系统包括机架底盘、滑柱、滑块A、固定轴、第一钢带托板、钢带挡板、第一调节板、第二调节筒、调节把手、第一转筒、第二转筒;所述机架底盘上设置有滑柱,滑柱上设置有滑槽,滑槽内滑接设置有滑块A,滑块A上固定设置有固定轴,固定轴上转接设置有第一转筒、第二转筒和第二调节筒,第一转筒和第二转筒上转接设置有交叉的第一调节板,第一调节板的另一端设置有第一钢带托板,第一钢带托板上滑接设置有钢带挡板,所述第一调节板一块转接在第一钢带托板上,另一块转接在钢带挡板上;第二调节筒螺纹连接在固定轴上,第二调节筒上设置有转动用的调节把手;所述冷轧弯折系统包括边成型轮、筋成型轮、轮支架、转轴固定槽、转轴座、连接轴;所述轮支架设置为两块对称的板,两块对称板的底部设置有连接板联成一个槽,顶部设置有连接轴连接,所述转轴固定槽固定设置在两块对称板上,所述转轴座滑接设置在转轴固定槽内,所述边成型轮和筋成型轮设置在转轴座上。

进一步的,所述冷轧弯折系统包括弯折轮,所述弯折轮包括挡板、轮架、第一轮轴、弯折轮子、侧螺栓、顶螺栓;所述挡板对称设置为两块板且固定设置在转轴座上,所述轮架设置在挡板之间,通过侧螺栓固定,所述第一轮轴滑接设置在轮架内,所述弯折轮子转接设置在第一轮轴上,所述顶螺栓设置在轮架的顶部并与第一轮轴接触;所述筋成型轮包括筋轮,所述筋轮包括第二轮轴、压筋轮子、台阶、弹簧、调整轴筒、滑槽、锁紧销、第一锁紧轮;所述第二轮轴转接设置在转轴座上,所述压筋轮子对称滑接设置在第二轮轴,压筋轮子之间设置有弹簧,一侧压筋轮子上设置有调整轴筒,轴筒一端设置有第一锁紧轮,第一锁紧轮螺纹转接在第二轮轴上。

进一步的,所述切断系统包括支架,在支架上通过第十四六角头螺栓固定设置有切断垫块二和切断垫块一,切断垫块二和切断垫块一上方通过调整螺钉固定设置有底板,调整螺钉包括第五六角螺母和第七六角头螺栓,底板通过螺钉连接设置有前挡板、后挡板、下刀片;所述底板两端设置有通孔,通孔捏滑接设置有导柱,导柱的上端通过第十内六角圆柱头螺钉连接设置有盖板,盖板通过第十二内六角圆柱头螺钉连接设置有前夹刀块和后夹刀块,前夹刀块与后夹刀块之间通过内六角圆柱头轴肩螺钉连接设置有上刀片,上刀片滑接设置在右切刀垫块与左切刀垫块之间,右切刀垫块与左切刀垫块之间设置有刀片垫块并通过第八内六角圆柱头螺钉连接固定,右切刀垫块和左切刀垫块的两侧通过第十一内六角圆柱头螺钉连接设置有前挡板和后挡板,有前挡板和后挡板两端通过弹簧定位销设置在侧刀固定块组件上,侧刀固定块组件通过第十六内六角圆柱头螺钉分别与右切刀垫块和左切刀垫块连接,右切刀垫块和左切刀垫块滑接设置在左右导向块之间,导向块通过第十三内六角圆柱头螺钉与导柱固定板连接,导柱固定板通过第九内六角圆柱头螺钉与盖板连接;所述底板下方通过第十五内六角圆柱头螺钉连接设置有漏料版,漏料版下方在支架上设置有后出料槽;所述右切刀垫块与后挡板通过圆柱销和第十一内六角圆柱头螺钉紧固连接,所述上刀片下方设置有中间切刀,中间切刀与下刀片连接,所述刀片垫块的面通过螺钉设置有出料槽;所述后挡板的中心设置有出料口连通右切刀垫块、前挡板和左切刀垫块。

进一步的,所述自动放料系统还包括伸缩柱底板、伸缩柱、齿轮、链条;伸缩柱底板设置在机架底盘的一侧,伸缩柱底板上固定设置有伸缩柱,伸缩柱的伸缩端转接设置有齿轮,撒花姑娘齿接设置有链条,链条一端固定设置在滑块A上面,一端设置在伸缩柱底板上;冷轧弯折系统还包括调整螺栓、螺栓固定柱、螺栓槽;所述挡板上设置有螺栓槽,侧螺栓设置在螺栓槽内;两块挡板之间设置有螺栓固定柱,螺栓固定柱捏转接设置有调整螺栓,调整螺栓与轮架接触,所述侧螺栓设置为4颗,其中一颗固定设置,另外三颗滑接设置在螺栓槽内;所述切断系统在底板与导柱之间设置有铜套。

进一步的,所述第一钢带托板设置为翻转的倒“7”字型,第一钢带托板一端设置有螺钉槽,所述钢带挡板设置为倒“7”字型,与第一钢带托板连接处设置有滑槽,所述第一钢带托板滑接在滑槽内并通过螺钉固定在螺钉槽内,螺钉槽内滑接设置有转轴座,第一调节板通过转轴转接在转轴座内;所述第二轮轴上设置有键槽,第二轮轴与调整轴筒之间键连接,所述第一锁紧轮还包括滑槽、锁紧销,所述滑槽设置在第一锁紧轮靠近转轴座一侧,滑槽内滑接设置有锁紧销;支架设置为一个长方形板;所述切断垫块二和切断垫块一设置为一条长方形条板;所述底板设置为方形板;所述左右支撑块板条;所述右切刀垫块、前挡板,后挡板和左切刀垫块设置为一块长方形板;所述盖板设置为长方形板;所述前夹刀块和后夹刀块设置为长方形条板;所述上刀片设置为一块薄板;所述刀片垫块设置为厚度与上刀片一致的长方形条板,所述侧刀固定块组件设置为一块板;所述导向块设置为一块长方形板;所述导柱固定板设置为一块长方形板条;漏料版设置为一块长方形板,且设置有与下刀片相适配的漏料口;所述下刀片设置而薄刀片;所述后出料槽设置为一个开口的箱槽且正对设置在漏料版下方,后出料槽两侧设置有耳。

进一步的,第一调节板交叉处设置有第一转轴;机架底盘的一侧设置有第二支架,第二支架上固定设置有电机,电机的转轴上设置有输送箱,输送箱内设置有两个滚轮;机架底盘底部设置有万向轮;第一钢带托板、钢带挡板、第一调节板、设置不少于3组;筋轮下设置有辅助轮,辅助轮包括辅助轮子、辅助轮子对称转接设置在辅助转轴上,辅助转轴转接设置在转轴座上,辅助轮子一侧固定设置有辅助轮筒,辅助轮筒一侧设置有第二锁紧轮,第二锁紧轮螺纹连接在辅助转轴上,辅助转轴上设置有冷轧定位轮, 辅助轮筒与第二锁紧轮之间设置有轴承, 辅助轮筒与辅助转轴携键连接;所述出料槽设置为U型槽,两侧设置有耳并通过螺钉固定在后挡板的一面上;所述右切刀垫块、前挡板,后挡板、左切刀垫块、刀片垫块上设置有倒型的出料口,出料口与出料槽的U型槽相适配。

进一步的,边成型轮还包括依次转接设置的第一引送轮、第一起边轮、第二起边轮、第二起边轮;第一引送轮和第二起边轮上设置有孔槽,第一起边轮与第二起边轮设置有孔台阶,所述第一引送轮与第二起边轮与转轴的连接结构采用辅助轮子与辅助转轴的连接结构;第一起边轮与第二起边轮转接设置在转轴上,转轴上设置在转轴座上,第一起边轮与第二起边轮的转轴座上设置有螺钉与转轴接触;第二起边轮后对称设置有一组边成型轮,边成型轮后边设置有两个第二弯折轮,两个第二弯折轮一左一右设置,第二弯折轮设置为与边成型轮一致的结构;所述导柱的下端通过螺钉连接设置有油缸底座,油缸底座通过第二六角螺母连接设置有油缸支撑座,油缸支撑座通过第三六角头螺栓连接设置有切断油缸,切断油缸与导柱油管连接,油缸支撑座上通过螺钉设置有下侧板,下侧板固定连接至支架上,后出料槽的连个耳通过第四内六角圆柱头螺钉连接至下侧板上;所述油缸底座,油缸支撑座下侧板都设置为长方形板。

进一步的,所述筋成型轮设置在边成型轮与第二弯折轮之间并设置为4组,分别为第一压筋轮、第二压筋轮、第三压筋轮、第四压筋轮, 第一压筋轮上设置有所需要的筋槽,第二压筋轮、第三压筋轮、第四压筋轮上设置有筋台, 第一压筋轮底部不设置辅助轮子;所述第二弯折轮后设置有整型轮,整型轮后设置有较直轮,较直轮后设置有靠轮,靠轮后设置有第二引送轮;整型轮设置为边成型轮,压筋轮子之间的间隙设置为龙骨的最外侧宽度;所述侧刀固定块组件包括侧刀固定座、轴承、支撑轴、轴螺钉、模具弹簧和侧刀;所述侧刀固定座设置为一块长方形板,板上设置有两个螺钉通孔和两个成沉头孔,沉头孔内设置模具弹簧;所述支撑轴设置为台阶轴,中间部分设置有轴槽,槽内设置有螺纹孔,螺纹孔内设置有螺钉连接至左切刀垫块和右切刀垫块;所述侧刀设置为方形板,板上设置有切刃,方形板一侧设置有螺纹孔,所述侧刀螺纹连接在侧刀固定座上,支撑轴两端连接设置轴承,所述模具弹簧套接在弹簧定位销上。

进一步的,所述较直轮包括滑接设置在转轴固定槽内的滑块B,滑块B上转接设置有辊筒,滑块B与辊筒上下设置为2组,在滑块B与轮支架底板之间设置有螺纹转轴。

与现有技术相比,本发明至少拥有以下有益效果之一:

1、本装置通过一个框式固定架将自动放料系统,孔加工系统,冷轧弯折系统、切断系统连接在一切形成一个整体的设备,各系统有机的连连接在一切在通过控制系统的统一控制员工只需将秒批料放置到自动放料系统的相应料架上,然后依次按序连接至孔加工系统,冷轧弯折系统、切断系统,经过控制系统的统一控制最终将各部件生产出来,员工只需要上料和卸料时运走成品料即可,自动化程度极高,极大的提高了加工效率,降低了人工劳动力成本; 2、本系统的钢筒的大小可调,钢筒的高度可调,并且结构简单操作方便,方便上下料;

3、本申请的轮系采用活动连接,固定一侧的轮子,而可调另一侧的轮子,使得整个轮系都能够在允许的范围内可调,可以加工不同大小的龙骨。

附图说明

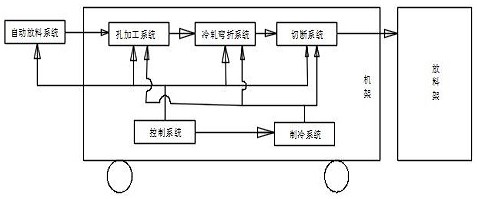

图1为本发明结构示意图。

图2为本发明自动放料系统正视图。

图3为本发明自动放料系统侧视图。

图4为本发明冷轧弯折系统轮系结构示意图。

图5为本发明压筋轮传动俯视图。

图6为本发明压筋轮系传动正视图。

图7为本发明压边轮传动俯视图。

图8为本发明压边轮系传动正视图。

图9为本发明切断系统结构示意图。

图10为本发明切断系统结构俯视图。

图11为本发明侧刀固定块组件结构示意图。

图12为本发明侧刀固定块组件结构俯视图。

图13为本发明侧刀固定座结构示意图。

图14为本发明支撑轴结构示意图。

图15为本发明电柜冷却结构示意图。

图16为本发明电柜蒸发器示意图。

图17为本发明液压系统结构示意图。

图18为本发明控制系统结构示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

实施例1:

如图所示的一种装配式房屋生产系统,包括自动放料系统,孔加工系统,冷轧弯折系统、切断系统和控制系统,还包括机架。具体的,为了方便设备的案子运行,所述机架设置为一个框式固定架,所述自动放料系统设置在机架的一侧,所述孔加工系统,冷轧弯折系统、切断系统依次设置在机架上,机架的另一侧设置有放料架;所述自动放料系统通过钢带与孔加工系统连接,钢带穿过冷轧弯折系统、切断系统,最终落在放料架上;自动放料系统,孔加工系统,冷轧弯折系统、切断系统分别与控制系统连接,由控制系统统一的进行控制。在本装置中,自动放料系统主要用于供料。而孔加工系统负责加工各式各样的孔,主要使用到一些一液压油缸驱动的冲孔设备,这些冲孔设备固定设置在机架上。冷轧弯折系统则是将钢坯弯折成需要的形状以成型,正弯折的过程中,需要切除的部分则使用切断系统进行切除,这里的切断系统包括了切边可整体的切断系统,而切边使用常规的切边系统即可。

实施例2:

在上述实施例的基础上,本实施例中,具体的,所述自动放料系统包括机架底盘11、滑柱12、滑块A14、固定轴15、第一钢带托板16、钢带挡板17、第一调节板19、第二调节筒110、调节把手111、第一转筒113、第二转筒117;所述机架底盘11设置为一个“U”型槽板,在转角处上面设置有滑柱12,滑柱12上设置有滑槽,滑槽内滑接设置有滑块A14,滑块A14上固定设置有固定轴15,固定轴15上转接设置有第一转筒113、第二转筒117和第二调节筒110,为了方便转动,在固定轴15与第一转筒113之间设置有轴承,而第二转筒117则是滑接在固定轴15上,第一转筒113和第二转筒117上转接设置有交叉的第一调节板19,第一调节板19的另一端设置有第一钢带托板16,第一钢带托板16上滑接设置有钢带挡板17,所述第一调节板19一块转接在第一钢带托板16上,另一块转接在钢带挡板17上;第二调节筒110螺纹连接在固定轴15上,第二调节筒110上设置有转动用的调节把手111。在本实施例中,但需要上钢卷带时,将第二调节筒110回松,这样,第一钢带托板16就会回落,将钢卷上料完成后在转动第二调节筒110,将第二转筒117顶回原处,完成上料,一般原处的设置要大于钢卷带的筒心,这样才方便张紧。

实施例3:

在上述实施例的基础上,本实施例中,自动放料系统还包括伸缩柱底板13、伸缩柱114、齿轮115、链条116;伸缩柱底板3设置在机架底盘1的一侧,伸缩柱底板上固定设置有伸缩柱114,伸缩柱14的伸缩端转接设置有齿轮115,撒花姑娘齿接设置有链条116,链条116一端固定设置在滑块A14上面,一端设置在伸缩柱底板13上。本实施了中,伸缩柱选择液压伸缩柱,通过液压伸缩柱和链条116的配合将滑块A14顶起或是回落,使得上料更方便。作为优化的,为了适应钢卷带,所述第一钢带托板16设置为翻转的倒“7”字型,第一钢带托板16一端设置有螺钉槽,所述钢带挡板7设置为倒“7”字型,与第一钢带托板16连接处设置有滑槽,所述第一钢带托板6滑接在滑槽内并通过螺钉固定在螺钉槽内,螺钉槽内滑接设置有转轴座,第一调节板19通过转轴转接在转轴座内。这样方便钢带挡板17的固定和第一调节板19的固定。

实施例4:

在上述实施例的基础上,本实施例中,为了方便钢带挡板17的安放和第一调节板19的支撑强度,在第一调节板19交叉处设置有第一转轴18。优化的,

机架底盘11的一侧设置有第二支架118,第二支架118上固定设置有电机119,电机119的转轴上设置有输送箱120,输送箱120内设置有两个滚轮121,通过电机的转动从而带动两个滚轮121转动,两个滚轮121紧贴钢带,这样能够主动拉动钢带。为了方便整体设备的移动,所述机架底盘11底部设置有万向轮112。为了方便钢卷的安放,所述第一钢带托板16、钢带挡板17、第一调节板19、设置不少于3组,这样稳定性更高。

实施例5:

在上述实施例的基础上,本实施例中,冷轧弯折系统主要通过一系列的轮系来进行弯折,具体的,包括边成型轮、筋成型轮、轮支架21、转轴固定槽22、转轴座23、连接轴24;所述轮支架21设置为两块对称的板,两块对称板的底部设置有连接板联成一个槽,底部的连接板可根据需要设置为整版或是其他结构,顶部设置有连接轴24连接,所述转轴固定槽22固定设置在两块对称板上,所述转轴座23滑接设置在转轴固定槽22内并在外侧使用螺钉固定连接,所述边成型轮和筋成型轮设置在转轴座23上,具体为转接,其之间还设置有轴承.。具体的,为了使弯折轮能够具体调整,所述边成型轮包括弯折轮,所述弯折轮包括挡板221、轮架224、第一轮轴225、弯折轮子226、侧螺栓227、顶螺栓228;具体的,所述挡板221对称设置为两块板且固定设置在转轴座23上,所述轮架224设置在挡板221之间,通过侧螺栓227固定,所述第一轮轴225滑接设置在轮架224内,所述弯折轮子226转接设置在第一轮轴225上,所述顶螺栓228设置在轮架224的顶部并与第一轮轴225接触。

在本设置中,一种具体的调整结构是通过顶螺栓228紧固或是送开第一轮轴225,从而使其能够在轮架224上伸缩。而弯折轮子226的角度则是通过侧螺栓227的松紧老调整。具体的,为了使筋轮能够可调,所述筋成型轮包括筋轮,所述筋轮包括第二轮轴231、压筋轮子233、台阶234、弹簧235、调整轴筒236、滑槽237、锁紧销238、第一锁紧轮239;详细的,所述第二轮轴231转接设置在转轴座23上,所述压筋轮子233对称滑接设置在第二轮轴231,压筋轮子233之间设置有弹簧235,一侧压筋轮子233上设置有调整轴筒236,轴筒236一端设置有第一锁紧轮239,第一锁紧轮239螺纹转接在第二轮轴231上。

在本结构中,一种具体的调节结构是固定一边的压筋轮子233,通过旋转第一锁紧轮239,中间的弹簧就会将另一边的压筋轮子233向一侧压,这样完成左右的调节,在传动时,可在第二轮轴231与辅助转轴243之间使用次轮连接,并在其中一根轴上采用电机驱动,并且所有的转轴与龙骨的接触面的线速度一至,可根据需要采用一个电机进行联动控制。

为了防止在调整的过程中,轮架24滑落,一种优化的结构是所述弯折轮还包括调整螺栓22、螺栓固定柱23、螺栓槽29;具体的,所述挡板21上设置有螺栓槽29,而侧螺栓27设置在螺栓槽29内,这样,螺栓一度端连接在轮架24内,而另一端则在螺栓槽29内,这样就不会使轮架24滑落;为了进行微调,在两块挡板21之间设置有螺栓固定柱23,螺栓固定柱23捏转接设置有调整螺栓22,调整螺栓22与轮架24接触,通过调整螺栓22顶动轮架24而实现微调,具体的,如果底边外面、角度小于 90 度成喇叭口状,将调整调整螺栓22调节丝杆向里旋将产品向里压,使产品底边外角度变大;如果底边外角度大于 90 度成过压状态,将调整调整螺栓22 调节丝杆螺栓向外旋减少对产品向里的压力,使产品边外角度变小。

实施例6:

在上述实施例的基础上,本实施例中,一种更为优化的方案是将侧螺栓227设置为4颗,其中一颗固定设置作为定位,另外三颗滑接设置在螺栓槽229内。作为优化的,所述第二轮轴231上设置有键槽,第二轮轴231与调整轴筒236之间键连接,这是因为第二轮轴231一端为螺纹轴,会影响压筋轮子与转轴一起旋转。为了方便紧固调整,所述第一锁紧轮239还包括滑槽237、锁紧销238,所述滑槽237设置在第一锁紧轮239靠近转轴座23一侧,滑槽237内滑接设置有锁紧销238,通过锁紧销238来锁住第一锁紧轮239而防止其退后。在这里,为了方便整体的成型,一种其他的旋转方式是将压筋轮子233设置为主动轮,具体设置是将第二轮轴231伸出转轴座而连接电机。

为了整体的成型,所述筋轮下设置有辅助轮来辅助成型,具体的,辅助轮包括辅助轮子232、辅助轮子232对称转接设置在辅助转轴243上,辅助转轴243转接设置在转轴座23上,辅助轮子232一侧固定设置有辅助轮筒241,辅助轮筒241一侧设置有第二锁紧轮242,第二锁紧轮42螺纹连接在辅助转轴243上,辅助转轴243上设置有冷轧定位轮240, 辅助轮筒241与第二锁紧轮242之间设置有轴承, 辅助轮筒241与辅助转轴243携键连接,辅助轮子232可根据需要选择主动轮或是从动轮,辅助轮子232主要是将钢代弯折起来。

实施例7:

在上述实施例的基础上,本实施例中,边成型轮还包括依次转接设置的第一引送轮A1、第一起边轮A2、第二起边轮A3、第二起边轮A4; 第一引送轮A1和第二起边轮A3上设置有孔槽A11,孔槽A11是为了防止在引送的过程已经打好的孔与轮子接触而破坏钢带的孔结构,第一起边轮A2与第二起边轮A4设置有孔台阶A21也是为了防止压到孔。具体的,所述第一引送轮A1与第二起边轮A3与转轴的连接结构采用上述实施例5中,辅助轮子232与辅助转轴243的连接结构,主要是因为第一引送轮A1与第二起边轮A3在这里主要起引送的功能,同时会初步加工一下最外侧的边。

第一起边轮A2与第二起边轮A4转接设置在转轴上,转轴上设置在转轴座23上,第一起边轮A2与第二起边轮A4的转轴座23上设置有螺钉与转轴接触以方便紧固转轴,需要调节时松开螺钉即可。第二起边轮A4后对称设置有一组边成型轮A5最终对最外侧的边弯折成型,边成型轮A5后边设置有两个第二弯折轮D1进一步的弯折下一个边,最终将钢带弯折成“U”型槽, 两个第二弯折轮D1一左一右设置,第二弯折轮D1设置为与边成型轮一致的结构。

为了缓冲边成型,同时对不同的筋成型,所述筋成型轮设置在边成型轮A5与第二弯折轮D1之间并设置为4组,分别为第一压筋轮B1、第二压筋轮B2、第三压筋轮B3、第四压筋轮B4, 第一压筋轮B1上设置有所需要的筋槽B11,第二压筋轮B2、第三压筋轮B3、第四压筋轮B4上设置有筋台B21, 第一压筋轮B1底部不设置辅助轮子232,在本实施例中,各压筋轮的槽结构根据具体的龙骨来定型,第一压筋轮B1不设置辅助轮子232是为了有一定的缓冲,后三个压筋轮开始弯折槽,直至第二弯折轮D1完成最终的槽弯折。

具体的,所述第二弯折轮D1后设置有整型轮C1对最终成型的槽龙骨在次进行整型,如果小边,腰高的角度不到位,可以再进行整形调整,整型轮C1后设置有较直轮C2进行校直,较直轮C2后设置有靠轮C4辅助输送,靠轮C4后设置有第二引送轮C3加一引送,如果料带行进不畅可以适当减少引送轮间隙,但不能过小,过小会使产品留下压痕;整型轮C1设置为边成型轮,压筋轮子233之间的间隙设置为龙骨的最外侧宽度而定,具体调整即可。

所述较直轮C2包括滑接设置在转轴固定槽22内的滑块B,滑块B上转接设置有辊筒,滑块B与辊筒上下设置为2组,在滑块B与轮支架1底板之间设置有螺纹转轴。生产的产品长度方向向上弯,可以调整校直轮上弯上辊向下调节,下弯下辊可向上调节。

实施例8:

在上述实施例的基础上,本实施例中,所述切断系统的整体的切断部分包括支架A,支架A设置在机架上,在支架A上通过第十四六角头螺栓344固定设置有切断垫块二347和切断垫块一351,切断垫块二347和切断垫块一351上方通过调整螺钉310固定设置有底板343,调整螺钉310包括第五六角螺母325和第七六角头螺栓326,调整螺钉310螺纹连接在第七六角头螺栓326上,底板343通过螺钉连接设置有前挡板35、后挡板36、下刀片37;所述底板343两端设置有通孔,通孔捏滑接设置有导柱323,导柱323的上端通过第十内六角圆柱头螺钉331连接设置有盖板340,导柱323带动盖板340上下移动,盖板340通过第十二内六角圆柱头螺钉337连接设置有前夹刀块336和后夹刀块338,前夹刀块336与后夹刀块338之间通过内六角圆柱头轴肩螺钉333连接设置有上刀片335,上刀片335滑接设置在右切刀垫块34与左切刀垫块38之间,右切刀垫块34与左切刀垫块38之间设置有刀片垫块39并通过第八内六角圆柱头螺钉328连接固定,右切刀垫块34和左切刀垫块38的两侧通过第十一内六角圆柱头螺钉332连接设置有前挡板35和后挡板36,有前挡板35和后挡板36两端通过弹簧定位销350设置在侧刀固定块组件311上,侧刀固定块组件311通过第十六内六角圆柱头螺钉353分别与右切刀垫块34和左切刀垫块38连接,右切刀垫块34和左切刀垫块38滑接设置在左右导向块327之间,导向块327通过第十三内六角圆柱头螺钉341与导柱固定板354连接,导柱固定板354通过第九内六角圆柱头螺钉330与盖板340连接;所述底板343下方通过第十五内六角圆柱头螺钉348连接设置有漏料版324,漏料版324下方在支架A上设置有后出料槽322;所述右切刀垫块34与后挡板36通过圆柱销329和第十一内六角圆柱头螺钉332紧固连接,所述上刀片335下方设置有中间切刀334,中间切刀334与下刀片37连接,所述刀片垫块39的面通过螺钉设置有出料槽339;所述后挡板36的中心设置有出料口连通右切刀垫块34、前挡板35和左切刀垫块38。

实施例9:

在上述实施例的基础上,本实施了中,在底板343与导柱323之间设置有铜套342以方便安装和固定。

具体的,支架A设置为一个长方形板;所述切断垫块二347和切断垫块一351设置为一条长方形条板;所述底板343设置为方形板;所述左右支撑块31板条;所述右切刀垫块34、前挡板35,后挡板36和左切刀垫块38设置为一块长方形板;所述盖板340设置为长方形板;所述前夹刀块336和后夹刀块338设置为长方形条板;所述上刀片335设置为一块薄板;所述刀片垫块39设置为厚度与上刀片335一致的长方形条板,所述导向块327设置为一块长方形板;所述导柱固定板354设置为一块长方形板条;漏料版324设置为一块长方形板,且设置有与下刀片37相适配的漏料口;所述下刀片37设置而薄刀片;所述后出料槽322设置为一个开口的箱槽且正对设置在漏料版324下方,后出料槽322两侧设置有耳。

出料槽39设置为U型槽与龙骨的形状相适配,两侧设置有耳并通过螺钉固定在后挡板6的一面上。右切刀垫块34、前挡板35,后挡板36、左切刀垫块38、刀片垫块39上设置有出料口,出料口与出料槽339的U型槽相适配用来缓冲出料。

实施例10:

在上述实施例的基础上,本实施了中,为了为下刀片37提供动力,所述导柱323的下端通过螺钉连接设置有油缸底座314,油缸底座314通过第二六角螺母313连接设置有油缸支撑座314,油缸支撑座315通过第三六角头螺栓316连接设置有切断油缸319切断油缸320与导柱323油管连接,油缸支撑座315上通过螺钉设置有下侧板320,下侧板320固定连接至支架A上,后出料槽322的连个耳通过第四内六角圆柱头螺钉321连接至下侧板320上。

具体的,所述油缸底座314,油缸支撑座315下侧板320都设置为长方形板。

实施例11:

在上述实施例的基础上,本实施了中,具体的,侧刀固定块组件311包括侧刀固定座3111、轴承3112、支撑轴3114、轴螺钉3115、模具弹簧3116和侧刀3117;所述侧刀固定座3111设置为一块长方形板,板上设置有两个螺钉通孔和两个成沉头孔,沉头孔内设置模具弹簧3116;所述支撑轴3114设置为台阶轴,中间部分设置有轴槽,槽内设置有螺纹孔,螺纹孔内设置有螺钉连接至左切刀垫块38和右切刀垫块34;所述侧刀3117设置为方形板,板上设置有切刃,方形板一侧设置有螺纹孔,所述侧刀螺纹连接在侧刀固定座3111上,支撑轴3114两端连接设置轴承3112,所述模具弹簧3116套接在弹簧定位销350上。

本装置通过各种螺钉将所有板材合理的连接成一个切段装置,能够非常有效的对龙骨进行切断。

本切断系统具体装配流程如下:

压板按装配基准定位(如附图标记324漏料版)→装配切断油缸组件(如附图标记313-第二六角螺母、314-油缸底座、315-油缸支撑座、316-第三六角头螺栓、319-切断油缸、320-导柱)→装配切刀组件(如附图标记331-第十内六角圆柱头螺钉、332-第十一内六角圆柱头螺钉、333-内六角圆柱头轴肩螺钉、334-中间切刀、335-上刀片、336-前夹刀块、337-第十二内六角圆柱头螺钉、338-后夹刀块、339-出料槽、340-盖板)→装配侧滑块组件(如附图标记325-第五六角螺母、326-第七六角头螺栓、327-导向块、328-第八内六角圆柱头螺钉、329-圆柱销)→左右侧滑块安装→安装导杆(如附图标记323-导柱)→安装切刀组件,分别固定于左右侧滑块组件上→安装切刀组件和导杆固定连接→安装切断油缸及组件固定于压板下方→切断油缸组件和导杆螺栓固定连接。本切断系统的具体工作顺序如下:

油缸回位同时带动切刀回位→生产加工时龙骨达到设定切断位置→切断滑块滑动固定龙骨C型钢(如附图标记38-左切刀垫块、39-刀片垫块)→切断油缸向下运行→切断油缸使得切刀向下滑动→切断龙骨C型钢→切断油缸向上运行回位→切刀向上滑动回位→切断滑块滑动回位(如附图标记38-左切刀垫块、39-刀片垫块)。

实施例12:

在上述实施例的基础上,本实施例中,在生产的过程中,使用流水线的生产工艺,主要是对轻钢龙骨的冷轧弯折成型,冲孔切断等,在冲孔切断操作时,很多地方都使用到油缸,因而使用的液压油,由于长时间的不间断工作,油温会升的很高,油温过高,引发蒸发、油质劣化、粘度降低,甚至产生油震从而使液压系统工作障碍;在整个工作中,另一个易产生热的地方就是电器控制柜,电器柜内的控制器等电器在长时间的工作过程中,产生大量的热,这些电器需要及时的进行降温,否则容易引起电器高温烧坏,甚至引发火灾,从而造成设备损失因此,本装置还包括制冷系统,制冷系统设置在框式固定架的框架底部,制冷系统都使用小功率制冷系统,所述制冷系统包括压缩机、储液罐、膨胀阀,蒸发器、冷凝器等主要部件,这些压缩机、储液罐、膨胀阀等设置在一个机柜内形成一个机柜空调,其主要是为了油温和电器控制件的冷气,因此,本申请的冷却系统还包括电器柜和液压系统,冷却系统和液压系统与控制系统连接,所述电器柜采用普通的电柜箱即可,但是,为了方便冷却系统的介入,将外形设置为方形电柜426,并且在电柜内设置有发热电器427,这些发热电器就是控制电器件,发热电器427设置为三排,在排与排之间的间隙处设置电柜蒸发器428,所述电柜蒸发器428设置为管型,这样直接通过蒸发器对电柜内进行冷却,不需要将蒸发器冷却的周边冷却吹到电柜内,而是直接对电柜内进行冷却,最常见的是如家用电冰箱内的冷却一样,但是,需要注意的是,这里使用的冷却需要无霜,必要时可在电柜内设置温度传感器连接至机柜空调的控制器来进行联动控制;所述液压系统包括油箱41,冷却风扇42、电磁换向阀43、液压油缸44、储能器45、单向阀46、储能器座47、手动泄压阀48、压力表49、油压油泵410、电磁溢流阀411构成的液压系统;在液压系统中,为了适应冷却系统的介入,液压系统的油箱1通过油管依次连接电磁换向阀43、液压油缸44、单向阀46和手动泄压阀48;液压油缸44靠近单向阀46一端设置有支路,支路上设置有单向阀46,单向阀46后端设置有油压泵410,油压泵410通过管道连接至油箱41;在单向阀46与油压油泵410之间设置有两条油管支路,一条油管支路径电磁溢流阀411连接至油箱41;另一条油管支路上设置有储能器45和压力表49;在油箱41与电磁换向阀43之间的管路上设置有冷却风扇42,冷却风扇42处设置有油管蒸发器连接至膨胀阀。在液压系统的冷却中使用蒸发器联合风扇进行充分的冷却。

所述电柜蒸发器包括蒸发管421,连接板422、气孔423、第一吸热板424、第二吸热板425和吸热管420;蒸发管421使用蒸发器原来的蒸发管,但根据现场的实际需求,在蒸发管421的外壁四周连接设置有连接板422,连接板422一端连接设置有吸热管420,吸热管420的外壁上连接设置有大于44块以上的第一吸热板424,第一吸热板424一端连接设置有第二吸热板425。在本装置的设置中,利用散热的原理反向运用,将冷气通过各吸热板散发出去,与周围的热气进行冷热交换,从而实现冷却。

所述蒸发管421套设置在吸热管420内,第一吸热板424设置为长方形板,第二吸热板425设置为弧形板并在弧形的顶边缘处设置有倒钩槽,这样,即使在比较潮湿的地方,有一定的水汽产生也会汇聚到倒钩槽内在流出去。

在每两个第一吸热板424之间设置有气孔423能进一步的进行冷热交换。

所述油箱41的底部设置有板式蒸发器对液压油进一步的冷却。

将油管蒸发器设置为套环状,并套接在油管上,这样更能进行充分的冷却。

本系统的冷却系统使用一套冷却系统同时对液压油和电器件进行冷却,使得液压油温能够保持在一个相对较稳定的温度段内,这样油缸连续工作就能正常的运行,保护设备安全,同时,对电器进行冷却,保证控制准确,解决了装配式房屋生产设备在连续生产过程中液压油和电器控制件易发热的问题。而且,在对电器柜进行冷却时,因为采用了蒸发器直接的冷气,不需要在通风,可直接关闭电柜,隔离了外界环境中的灰尘、腐蚀性气体,延长电气元件的使用寿命,提高机器系统运行可靠性。

实施例13:

在本实施例中,在生产的过程中,电脑控制能够使得生产控制越来越智能化,现在的装配式房屋生产控制大多还在使用PLC独立控制,但随着个性化和定制化的要求越来越多,PLC独立控制在控制便捷性上稍有落后,不利于定制化的生产。本实施例提供一种非常智能化的控制系统,如图所述的一种装控制系统,包括定制化建模模块,PC控制模块、PLC控制模块;所述定制化建模模块包括一台PC机,在PC机中加载Vertex BD设计软件;在本设计中,Vertex BD是目前国内主流的轻钢建筑设计软件,先使用Vertex BD按照客户的要求进行建模,建模时需要将每一个部件,连接件等的具体结构都件建模并最终生成装配模型,然后将模型导入到PC控制模块中自动计算出相应的参数,然后再通过PC控制模块根据参数控制PLC控制模块进行响应,PLC控制模块最终控制硬件设备进行工作最终加工出模型的坯件来。具体的,所述PC控制模块包括csv文件生成模块,加工图纸生成模块、运算处理模块、伺服系统运行控制模块、执行器运行控制模块、喷码打印控制模块、油缸运行控制模块和显示模块;而所述PLC控制模块包括伺服系统运行模块、执行器运行模块、喷码打印模块和油缸运行模块。在这些模块中,通过内部的数据总线将各模块连接起来。具体的,所述定制化建模模块与csv文件生成模块连接,csv文件生成模块连接与加工图纸生成模块连接,加工图纸生成模块与运算处理模块连接,伺服系统运行控制模块、执行器运行控制模块、喷码打印控制模块、油缸运行控制模块分别与运算处理模块连接。在控制中,所述伺服系统运行模块控制伺服系统运行,所述执行器运行控制模块控制行器运行,所述喷码打印控制喷码机运行,所述油缸运行控制模块控制油缸运行;定制化建模模块负责进行建模,csv文件生成模块负责将建模文件自动转换为csv文件,csv文件是一种通用的、相对简单的格式文件,被用户、商业和科学广泛应用。最广泛的应用是在程序之间转移表格数据,而这些程序本身是在不兼容的格式上进行操作的(往往是私有的和/或无规范的格式)。因为大量程序都支持某种CSV变体,至少是作为一种可选择的输入/输出格式。加工图纸生成模块负责将csv文件生成模块生成的文件和建模的模型相结合自动生成加工图纸,加工图纸包括各部件的加工图和装配图。运算处理模块负责对加工图纸的加工工艺和加工时间计算并生成控制信息发送至伺服系统运行控制模块、执行器运行控制模块、喷码打印控制模块、油缸运行控制模块,伺服系统运行控制模块负责根据运算处理模块的控制信息控制伺服系统运行模块将控制信息转换为执行信号并控制伺服系统运行,执行器运行控制模块负责根据运算处理模块的控制信息控制执行器运行模块将控制信息转换为执行信号并控制执行器运行,喷码打印控制模块负责根据运算处理模块的控制信息控制喷码打印模块将控制信息转换为执行信号并控制喷码机运行,油缸运行控制模块负责根据运算处理模块的控制信息控制油缸运行模块将控制信息转换为执行信号并控制油缸运行。所述显示模块负责显示所有的操作信息,在本设计中,所述显示模块的硬件直接采用PC机的显示屏,PC控制模块加载在PC机上进行运行,具体的,所述显示模块包括产品加工信息模块,文件加载信息模块、设备状态信息模块、控制操作信息模块、油缸运行调试模块和抽检模块。这些模块上的内容通过数据总线将信息反馈到运算处理模块上再在显示模块上进行显示。

所述显示模块中,产品加工信息模块内的信息包括在加工产品的规格、型号,数量,加工工艺、加工时间,加工进程,这些信息统一在一个窗口内于显示屏上进行显示,同时,还同步显示平面加工进程,产品加工信息模块加载在一个名为主窗口的串口按钮上,点击此按钮弹出相应的窗口显示信息;主窗口还加载文件加载信息模块,文件加载信息模块包括所述加载的csv文件序号和内容;设备状态信息模块加载在一个参数设置窗口按钮上,设备状态信息模块包括伺服系统运行控制模块、执行器运行控制模块、喷码打印控制模块、油缸运行控制模块的实时状态,点击此按钮弹出相应的窗口显示信息;

油缸运行调试模块包括倒角上延时点动,线孔上延时点动,方孔上延时点动,切边上延时点动,打孔上延时点动,冲膜上延时点动,切断上延时点动,倒角下延时点动,线孔下延时点动,方孔下延时点动,切边下延时点动,打孔下延时点动,冲膜夏延时点动,切断下延时点动,这些点动控制各自对应控制按钮,这些按钮集合到一个窗口按钮中按钮,点击此按钮弹出相应的窗口显示信息,点击这些相应的点控制相应的部件进行动作;抽检模块用于查阅本批次的生产中孔加工信息的统计和边加工信息的统计,抽检模块集合至一个串口按钮,点击此按钮弹出相应的窗口显示信息。

伺服系统运行模块包括伺服电机手动运行速度设置和伺服电机自动运行设置。

伺服电机手动运行速度包括电机的正转运行速度和反转运行速度;伺服电机自动运行设置包括自动初速度,自动最高速度、自动加速度时间,一个具体的方案是将电机的正转运行速度设置为200mm/s,反转运行速度设置为100mm/s这样的设置使得电机的回转不至于产生过大的扭力,而自动运行时,自动初速度设置为500mm/s,自动最高速度设置为200mm/s、自动加速度时间设置为060mm。

所述控制器运行模块包括位置设置模块,位置设置模块中包括,倒角执行器、线孔执行器、方孔执行器、切边执行器、打孔执行器、冲膜执行器、切断执行器、切刀、组件连接、喷码机、最小喷码位置、喷码位置。这些执行器对毛坯进行具体的加工才能获得成品,而在加工中不同规格型号其具体的值也是不同的,此值在初始时由运算处理模块先或得,也能够在加工过程中手动调整,一个具体的实施方案是:倒角执行器设置为010mm、线孔执行器设置为130mm、方孔执行器设置为2980mm、切边执行器设置为410mm、打孔执行器设置为410mm、冲膜执行器设置为3700.0mm、切断执行器设置为3997.0mm、切刀设置为06mm、组件连接设置为40mm、喷码机设置为3500mm、最小喷码位置设置为10mm、喷码位置设置为010mm。具体的规格型号具体的设置,当然,在进如本设置的手动之前有登陆模块进行锁定,只有相应账号和密码的人才能进入操作,否则无权进行操作。

所述喷码打印模块包括喷码机运行设置,喷码机主要用于在产品上打印规格型号,装配序号和商标等,喷码机运行设置包括喷码中文内容,喷码内容字符串、龙骨方向、复位时间、下发延时,龙骨方向有正向与反向之分,而复位时间一般设置为40mm。

油缸运行模块包括油缸延时设置和液压站参数设置,用于个油缸具体的动作。

所述油缸延时设置包括倒角下延时,线孔下延时,方孔下延时,切边下延时,打孔下延时,冲膜下延时,切断下延时;所述液压站参数设置包括液压上限值和液压下限值,具体的,倒角上延时设置为22mm,线孔上延时设置为22mm,方孔上延时设置为22mm,切边上延时设置为20mm,打孔上延时设置为20mm,冲膜上延时设置为20mm,切断上延时设置为0mm。所述液压上限值设置为184kg,液压下限值设置为140kg。

PC控制模块中还包括加工长度调整模块,加工长度调整模块包括编码器外径和长度调整,因为在加工中还存在编码器,因此,编码器的长度外径等需要补偿,因此编码器外径和长度调整根据实际的设置,当然也可以使用加工长度调整模块来对整体的加工长度进行调整。

在本控制系统,上述的自动放料系统,孔加工系统,冷轧弯折系统、切断系统等的控制中心都连接至PC控制模块,由PC控制模块统一的进行控制,同时,将油箱41设置为一个油站,本系统的控制系统,通过结合电脑的上位控制与PLC的下位控制,智能的对整个生产加工过程中进行控制,并且,利用Vertex BD进行定制化设计,然后再通过系统间自动运算加工工艺,生产加工图纸和加工控制命令,系统根据图纸与加工命令生产最终的控制信号通过PLC控制个部件进行加工,最终加工出各需要的连接部件,而且,本装置还能够实时进行跟踪和抽查,自动化程度高,加工也方便。

在本说明书中所谈到的“实施例1”、“实施例2”、“实施例4”、“实施例5”等,指的是结合该实施例描述的具体特征、结构或者特点包括在本申请概括性描述的至少一个实施例中。在说明书中多个地方出现同种表述不是一定指的是同一个实施例。进一步来说,结合任一实施例描述一个具体特征、结构或者特点时,所要主张的是结合其他实施例来实现这种特征、结构或者特点也落在本发明的范围内。

尽管这里参照本发明的多个解释性实施例对本发明进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本申请公开的原则范围和精神之内。更具体地说,在本申请公开、附图和权利要求的范围内,可以对主题组合布局的组成部件和/或布局进行多种变型和改进。除了对组成部件和/或布局进行的变形和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

- 一种板材生产装配式集成房屋搅拌系统用进料装置

- 一种装配式房屋生产设备冷却系统