一种高分子材料加工用涂胶机

文献发布时间:2023-06-19 09:32:16

技术领域

本发明是一种高分子材料加工用涂胶机,属于高分子加工领域。

背景技术

高分子材料的布料延展操作需要通过辊杆形成整平拉伸效果,从而后期封胶形成喷涂覆盖制成成品高分子布料使用,而高分子的纳米材料和聚氯乙烯材料使常用的化学成分物质,提升布料喷涂的高质量韧性,目前技术公用的待优化的缺点有:

高分子材料的聚氯乙烯涂胶操作会由于材料紧密度造成涂胶挤压时气压蓬松造成胶面溅射现象,致使覆盖后的涂胶面凹凸不平且带微量起伏液滴,对高分子材料加工时的平整度造成偏差影响,也绕辊转的涂胶压覆辊筒造成垫高现象,从而对胶面形变后恢复量的起伏厚度指标过宽,致使材料加工不合格需要返厂修整切削,浪费胶面物料且高分子材料的工程量增大。

发明内容

针对现有技术存在的不足,本发明目的是提供一种高分子材料加工用涂胶机,以解决高分子材料的聚氯乙烯涂胶操作会由于材料紧密度造成涂胶挤压时气压蓬松造成胶面溅射现象,致使覆盖后的涂胶面凹凸不平且带微量起伏液滴,对高分子材料加工时的平整度造成偏差影响,也绕辊转的涂胶压覆辊筒造成垫高现象,从而对胶面形变后恢复量的起伏厚度指标过宽,致使材料加工不合格需要返厂修整切削,浪费胶面物料且高分子材料的工程量增大的问题。

为了实现上述目的,本发明是通过如下的技术方案来实现:一种高分子材料加工用涂胶机,其结构包括:柱板框槽、电控箱、涂胶棘轮垫筒、辊转杆、横板、导布桁架杆、底座支杆,所述涂胶棘轮垫筒安装于辊转杆的顶部上并且相互平行,所述涂胶棘轮垫筒与辊转杆采用过盈配合,所述横板插嵌在柱板框槽的内部并且处于同一竖直面上,所述电控箱紧贴于柱板框槽的顶面上,所述导布桁架杆与柱板框槽焊接成一体并且相互垂直,所述底座支杆与柱板框槽焊接成一体,所述柱板框槽设有两个并且分别嵌套于涂胶棘轮垫筒与辊转杆的前后两侧,所述涂胶棘轮垫筒设有旋板轴心座、内包齿啮盘、翅片梳导板、压边框条杆、棘翼板支架、辊筒槽,所述旋板轴心座安装于内包齿啮盘的内部并且轴心共线,所述翅片梳导板设有六个并且均围绕内包齿啮盘的轴心插嵌在一起,所述翅片梳导板与压边框条杆采用间隙配合,所述压边框条杆与辊筒槽焊接成一体并且处于同一竖直面上,所述棘翼板支架与辊筒槽机械连接,所述辊筒槽安装于辊转杆的顶部上并且相互平行。

为优化上述技术方案,进一步采取的措施为:

作为本发明的进一步改进,所述旋板轴心座由旋板机架、凸帽轴心轮组成,所述板机架安装于凸帽轴心轮的前侧并且处于同一竖直面上,所述板机架与凸帽轴心轮采用间隙配合并且轴心共线。

作为本发明的进一步改进,所述旋板机架由卡扣端板、旋轴轮、瓣片立杆、齿纹条板组成,所述卡扣端板与旋轴轮机械连接,所述瓣片立杆插嵌在旋轴轮的前侧并且处于同一竖直面上,所述齿纹条板设有两个并且分别插嵌在旋轴轮的左右两侧。

作为本发明的进一步改进,所述翅片梳导板由扇板垫块、夹钩刮液块、翅片面板组成,所述扇板垫块与翅片面板紧贴在一起并且处于同一竖直面上,所述夹钩刮液块与翅片面板机械连接。

作为本发明的进一步改进,所述扇板垫块由蜂格扇板、厚弯管垫块、梯形垫框槽组成,所述蜂格扇板安装于厚弯管垫块的左侧,所述厚弯管垫块插嵌在梯形垫框槽的内部并且处于同一竖直面上。

作为本发明的进一步改进,所述夹钩刮液块由夹套滑块、束带齿片筒、齿槽弯管组成,所述夹套滑块与束带齿片筒嵌套成一体并且处于同一水平面上,所述齿槽弯管插嵌在夹套滑块的右侧。

作为本发明的进一步改进,所述棘翼板支架由斜棘槽翼板、扭簧管、柱块座组成,所述斜棘槽翼板与扭簧管机械连接,所述柱块座嵌套于扭簧管的底部下并且处于同一竖直面上。

作为本发明的进一步改进,所述斜棘槽翼板由滚轴轮、棘钩衬架板、簧丝管组成,所述滚轴轮嵌套于棘钩衬架板的左侧,所述簧丝管插嵌在棘钩衬架板的右侧并且处于同一竖直面上。

作为本发明的进一步改进,所述卡扣端板为右侧带卡扣凸块内衬柱板的端面板块结构,方便单向导通形成顺势旋板操作,而反向旋板得到凸块垫护限位适配曳拉减速摩擦效果。

作为本发明的进一步改进,所述梯形垫框槽为左侧窄右侧宽的直角梯形框槽结构,方便框面厚度适配垫装侧翼滑刷梳理胶质流体,提升翻板反馈的自转联动性。

作为本发明的进一步改进,所述束带齿片筒为左右两侧带月牙瓣块插接齿片内含波纹带的束筒结构,方便中段顺轨包压升降滑拉带动胶质流体进行收纳内流反馈效果。

作为本发明的进一步改进,所述棘钩衬架板为右侧带宽口柱块左侧带厚弯板中段凸钩的衬架板块结构,方便斜面内压适配间隙预留内压高分子材料的布料进行涂胶包压梳理效果。

本发明一种高分子材料加工用涂胶机,工作人员通过启动电控箱在柱板框槽上带动内部的轴承齿轮压贴横板联动涂胶棘轮垫筒的辊筒槽与辊转杆导入布料,再通过导布桁架杆与底座支杆平衡架护输出高分子材料的聚氯乙烯布料,在涂胶期间通过旋板轴心座的旋板机架在凸帽轴心轮前侧让旋轴轮旋转带动卡扣端板与齿纹条板外撑回旋,使瓣片立杆适配旋架联动,让内包齿啮盘包压内旋机架后顶撑外围的翅片梳导板回旋,使扇板垫块与夹钩刮液块在翅片面板端面处滑刷和斜面压贴,使蜂格扇板侧压厚弯管垫块在梯形垫框槽内形成内绕渗透的反馈导流效果,再通过夹套滑块包压束带齿片筒边侧曳拉齿槽弯管形成刮胶导向操作效果,使压边框条杆对撑回转的棘翼板支架在涂胶绕组辊压抹平胶面时,对溢返的胶质流体得到内流反馈输出二次涂胶适配操作效果,提升高分子材料加工用涂胶机的物料节约性和环保操作,也保障高分子材料的加工精细质量。

本发明操作后可达到的优点有:

运用涂胶棘轮垫筒与辊转杆相配合,通过辊转杆输入高分子材料的布料顶撑给辊筒槽适配辊涂胶面,通过棘翼板支架在辊筒槽面形成钩拉效果,让起伏面的拉胶得到边沿拉花时的覆盖起伏面操作,从而修整滑面起伏的胶滴,短时间顺着胶液还没凝固时通过翅片梳导板形成内衬架包液渗透效果,从而反馈物料方便二次涂胶滚覆操作,让斜棘槽翼板弹压翅片梳导板形成同向梳理沉压效果,且反向滚轴使得到限位锁止卡壳操作,保障连供防反复作用,提升高分子材料加工的布面涂胶均质感和平滑度。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中的附图作详细地介绍,以此让本发明的其它特征、目的和优点将会变得更明显:

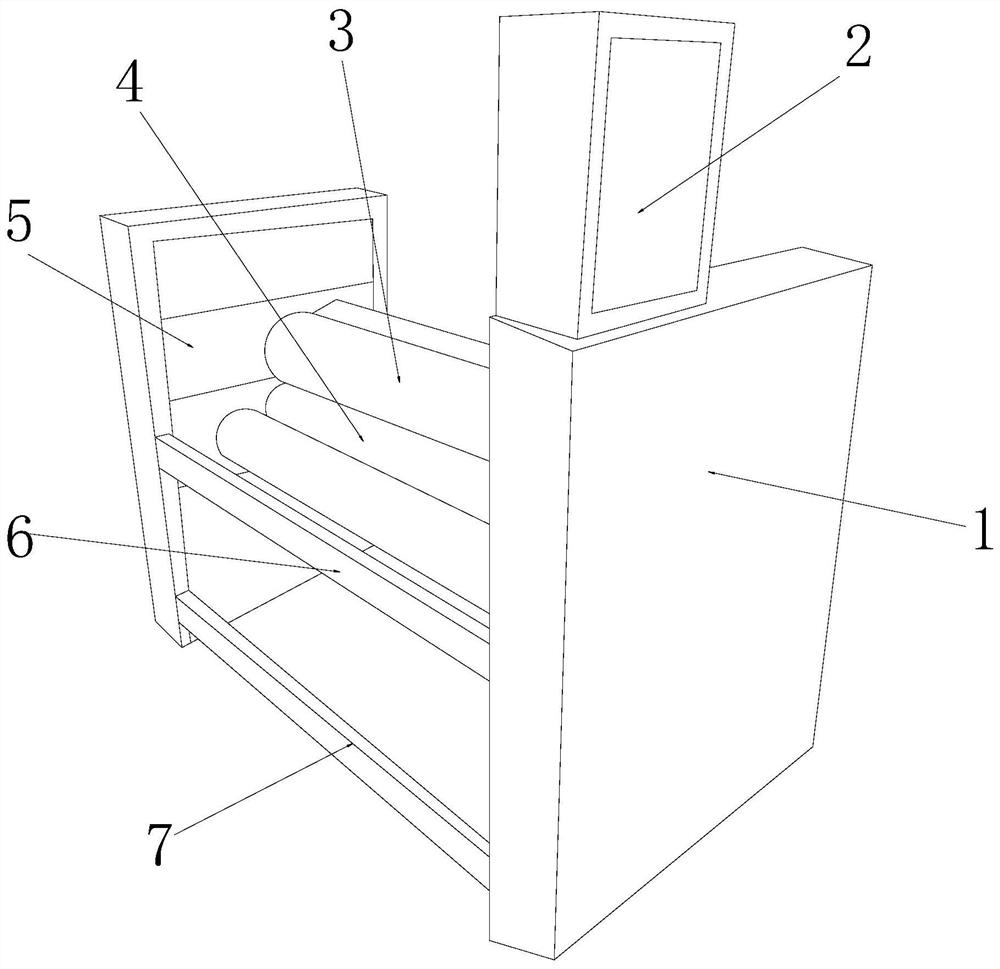

图1为本发明一种高分子材料加工用涂胶机的结构示意图。

图2为本发明涂胶棘轮垫筒、旋板轴心座、翅片梳导板、棘翼板支架详细的侧截面放大结构示意图。

图3为本发明旋板机架工作状态的侧剖放大结构示意图。

图4为本发明扇板垫块工作状态的侧截面内视结构示意图。

图5为本发明夹钩刮液块工作状态的侧剖内视结构示意图。

图6为本发明斜棘槽翼板工作状态的侧视剖面结构示意图。

附图标记说明:柱板框槽-1、电控箱-2、涂胶棘轮垫筒-3、辊转杆-4、横板-5、导布桁架杆-6、底座支杆-7、旋板轴心座-3A、内包齿啮盘-3B、翅片梳导板-3C、压边框条杆-3D、棘翼板支架-3E、辊筒槽-3F、旋板机架-3A1、凸帽轴心轮-3A2、卡扣端板-3A11、旋轴轮-3A12、瓣片立杆-3A13、齿纹条板-3A14、扇板垫块-3C1、夹钩刮液块-3C2、翅片面板-3C3、蜂格扇板-3C11、厚弯管垫块-3C12、梯形垫框槽-3C13、夹套滑块-3C21、束带齿片筒-3C22、齿槽弯管-3C23、斜棘槽翼板-3E1、扭簧管-3E2、柱块座-3E3、滚轴轮-3E11、棘钩衬架板-3E12、簧丝管-3E13。

具体实施方式

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

实施例一:

请参阅图1-图6,本发明提供一种高分子材料加工用涂胶机,其结构包括:柱板框槽1、电控箱2、涂胶棘轮垫筒3、辊转杆4、横板5、导布桁架杆6、底座支杆7,所述涂胶棘轮垫筒3安装于辊转杆4的顶部上并且相互平行,所述涂胶棘轮垫筒3与辊转杆4采用过盈配合,所述横板5插嵌在柱板框槽1的内部并且处于同一竖直面上,所述电控箱2紧贴于柱板框槽1的顶面上,所述导布桁架杆6与柱板框槽1焊接成一体并且相互垂直,所述底座支杆7与柱板框槽1焊接成一体,所述柱板框槽1设有两个并且分别嵌套于涂胶棘轮垫筒3与辊转杆4的前后两侧,所述涂胶棘轮垫筒3设有旋板轴心座3A、内包齿啮盘3B、翅片梳导板3C、压边框条杆3D、棘翼板支架3E、辊筒槽3F,所述旋板轴心座3A安装于内包齿啮盘3B的内部并且轴心共线,所述翅片梳导板3C设有六个并且均围绕内包齿啮盘3B的轴心插嵌在一起,所述翅片梳导板3C与压边框条杆3D采用间隙配合,所述压边框条杆3D与辊筒槽3F焊接成一体并且处于同一竖直面上,所述棘翼板支架3E与辊筒槽3F机械连接,所述辊筒槽3F安装于辊转杆4的顶部上并且相互平行。

请参阅图2,所述旋板轴心座3A由旋板机架3A1、凸帽轴心轮3A2组成,所述板机架3A1安装于凸帽轴心轮3A2的前侧并且处于同一竖直面上,所述板机架3A1与凸帽轴心轮3A2采用间隙配合并且轴心共线,所述翅片梳导板3C由扇板垫块3C1、夹钩刮液块3C2、翅片面板3C3组成,所述扇板垫块3C1与翅片面板3C3紧贴在一起并且处于同一竖直面上,所述夹钩刮液块3C2与翅片面板3C3机械连接,通过旋板机架3A1顶撑翅片面板3C3适配扫刷内流胶质形成涂胶分子材料聚氯乙烯表面的紧致度和平滑度架控效果。

请参阅图3,所述旋板机架3A1由卡扣端板3A11、旋轴轮3A12、瓣片立杆3A13、齿纹条板3A14组成,所述卡扣端板3A11与旋轴轮3A12机械连接,所述瓣片立杆3A13插嵌在旋轴轮3A12的前侧并且处于同一竖直面上,所述齿纹条板3A14设有两个并且分别插嵌在旋轴轮3A12的左右两侧,所述卡扣端板3A11为右侧带卡扣凸块内衬柱板的端面板块结构,方便单向导通形成顺势旋板操作,而反向旋板得到凸块垫护限位适配曳拉减速摩擦效果,通过卡扣端板3A11与齿纹条板3A14相互交叉形成夹装回转效果,保障顶装轴心的抗偏移系数。

请参阅图4,所述扇板垫块3C1由蜂格扇板3C11、厚弯管垫块3C12、梯形垫框槽3C13组成,所述蜂格扇板3C11安装于厚弯管垫块3C12的左侧,所述厚弯管垫块3C12插嵌在梯形垫框槽3C13的内部并且处于同一竖直面上,所述梯形垫框槽3C13为左侧窄右侧宽的直角梯形框槽结构,方便框面厚度适配垫装侧翼滑刷梳理胶质流体,提升翻板反馈的自转联动性,通过蜂格扇板3C11侧翼顶压厚弯管垫块3C12形成流道斜面翻压内绕反馈效果。

请参阅图5,所述夹钩刮液块3C2由夹套滑块3C21、束带齿片筒3C22、齿槽弯管3C23组成,所述夹套滑块3C21与束带齿片筒3C22嵌套成一体并且处于同一水平面上,所述齿槽弯管3C23插嵌在夹套滑块3C21的右侧,所述束带齿片筒3C22为左右两侧带月牙瓣块插接齿片内含波纹带的束筒结构,方便中段顺轨包压升降滑拉带动胶质流体进行收纳内流反馈效果,通过束带齿片筒3C22拉动齿槽弯管3C23形成侧板面滑拉胶质流体的疏导效果。

工作流程:工作人员通过启动电控箱2在柱板框槽1上带动内部的轴承齿轮压贴横板5联动涂胶棘轮垫筒3的辊筒槽3F与辊转杆4导入布料,再通过导布桁架杆6与底座支杆7平衡架护输出高分子材料的聚氯乙烯布料,在涂胶期间通过旋板轴心座3A的旋板机架3A1在凸帽轴心轮3A2前侧让旋轴轮3A12旋转带动卡扣端板3A11与齿纹条板3A14外撑回旋,使瓣片立杆3A13适配旋架联动,让内包齿啮盘3B包压内旋机架后顶撑外围的翅片梳导板3C回旋,使扇板垫块3C1与夹钩刮液块3C2在翅片面板3C3端面处滑刷和斜面压贴,使蜂格扇板3C11侧压厚弯管垫块3C12在梯形垫框槽3C13内形成内绕渗透的反馈导流效果,再通过夹套滑块3C21包压束带齿片筒3C22边侧曳拉齿槽弯管3C23形成刮胶导向操作效果,使压边框条杆3D对撑回转的棘翼板支架3E在涂胶绕组辊压抹平胶面时,对溢返的胶质流体得到内流反馈输出二次涂胶适配操作效果,提升高分子材料加工用涂胶机的物料节约性和环保操作,也保障高分子材料的加工精细质量。

实施例二:

请参阅图1-图6,本发明提供一种高分子材料加工用涂胶机,其他方面与实施例1相同,不同之处在于:

请参阅图2,所述棘翼板支架3E由斜棘槽翼板3E1、扭簧管3E2、柱块座3E3组成,所述斜棘槽翼板3E1与扭簧管3E2机械连接,所述柱块座3E3嵌套于扭簧管3E2的底部下并且处于同一竖直面上,通过斜棘槽翼板3E1顶压扭簧管3E2形成边侧三角槽预留垫压加塞胶质面效果,使整体的高分子材料聚氯乙烯张力收束胶层高效,且溢出凸块的起伏胶质得到夹装环压处理操作效果。

请参阅图6,所述斜棘槽翼板3E1由滚轴轮3E11、棘钩衬架板3E12、簧丝管3E13组成,所述滚轴轮3E11嵌套于棘钩衬架板3E12的左侧,所述簧丝管3E13插嵌在棘钩衬架板3E12的右侧并且处于同一竖直面上,所述棘钩衬架板3E12为右侧带宽口柱块左侧带厚弯板中段凸钩的衬架板块结构,方便斜面内压适配间隙预留内压高分子材料的布料进行涂胶包压梳理效果,通过滚轴轮3E11在棘钩衬架板3E12左侧端角形成棘轮式间歇受压涂胶抹匀的效果。

通过前期的输入胶质覆盖滚转,提升整体环面通过棘翼板支架3E的斜棘槽翼板3E1顶压扭簧管3E2抵靠柱块座3E3,得到三角间隙预制操作,再通过滚轴轮3E11在棘钩衬架板3E12左侧翻压推送簧丝管3E13反弹复位双辊夹装处理,提升高分子材料聚氯乙烯布面的胶质均衡度和溢返胶质涂料量的收纳效果。

本发明通过上述部件的互相组合,达到运用涂胶棘轮垫筒3与辊转杆4相配合,通过辊转杆4输入高分子材料的布料顶撑给辊筒槽3F适配辊涂胶面,通过棘翼板支架3E在辊筒槽3F面形成钩拉效果,让起伏面的拉胶得到边沿拉花时的覆盖起伏面操作,从而修整滑面起伏的胶滴,短时间顺着胶液还没凝固时通过翅片梳导板3C形成内衬架包液渗透效果,从而反馈物料方便二次涂胶滚覆操作,让斜棘槽翼板3E1弹压翅片梳导板3C形成同向梳理沉压效果,且反向滚轴使得到限位锁止卡壳操作,保障连供防反复作用,提升高分子材料加工的布面涂胶均质感和平滑度,以此来解决高分子材料的聚氯乙烯涂胶操作会由于材料紧密度造成涂胶挤压时气压蓬松造成胶面溅射现象,致使覆盖后的涂胶面凹凸不平且带微量起伏液滴,对高分子材料加工时的平整度造成偏差影响,也绕辊转的涂胶压覆辊筒造成垫高现象,从而对胶面形变后恢复量的起伏厚度指标过宽,致使材料加工不合格需要返厂修整切削,浪费胶面物料且高分子材料的工程量增大的问题。

本文中所描述的具体实施例仅仅是对本发明作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的或者超越所附权利要求书所定义的范围。

- 一种高分子材料加工用涂胶机

- 一种涂胶均匀高分子材料加工用涂胶机