一种大型液冷管网及其焊接方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及大型液冷管网焊接技术领域,具体涉及一种大型液冷管网及其焊接方法。

背景技术

大阵面、高集成雷达的发展对大型液冷管网提出了急迫需求,大型液冷管网在提升雷达集成度的同时,大幅简化系统装配关系,提升集成精度,进而提升雷达系统的可靠性和战斗力。随着先进制造技术的发展,尤其是搅拌摩擦焊技术的成熟,雷达大型集成管网的制造成为可能。因集成管网上存在大量高精度的雷达电子模块安装接口,且其内部存在密集复杂流道,该流道会在焊接过程中因变形会发生偏移,导致设计时须保证足够的设计余量,从而影响雷达系统的集成度和轻量化,因此变形控制是该大型液冷管网设计制造的核心之一。

搅拌摩擦焊液冷结构为液冷壳体和盖板组成,其中盖板为均匀厚度结构。对于大型液冷管网而言,因其上集成了多级管路(流道),盖板设计时需保证宽度最大的一级管路承压能力,因此厚度较大。盖板厚度大一方面导致焊缝两侧需设计更多的实体空间,一般单侧宽度等于焊接厚度,从而影响结构减重和系统集成度;另一方面,盖板厚度大需选用更大的搅拌工具,即更长的搅拌针和更粗的轴肩,大幅增加了搅拌摩擦焊的摩擦产热面积,从而导致焊接热输入大幅增大,是焊接变形大的根本原因。另外,大型液冷管网中的多级管路,下级管路流道数量增加的同时流道截面减小,但因盖板等厚度要求,细小流道处的盖板厚度不能减少,否则无法焊接,同样会影响结构减重、系统集成度、焊接热输入和变形大等问题。为解决上述问题,提出一种大型液冷管网及其焊接方法。

发明内容

本发明所要解决的技术问题在于:如何在保证各级管路承压能力的同时,大幅降低所需焊接的盖板厚度,进而大幅降低焊接热输入、焊接变形,减少焊缝两侧的实体空间,提供了一种大型液冷管网。

本发明是通过以下技术方案解决上述技术问题的,本发明包括液冷壳体与阶梯盖板,所述阶梯盖板包括焊接阶梯盖板、增强阶梯盖板,所述增强阶梯盖板包括与流道中各级管路相对应的多个台阶,各所述台阶与所述焊接阶梯盖板一体成型,所述台阶的宽度与各级管路宽度对应相等,各所述台阶与各级管路内的换热流体直接接触。

更进一步地,所述焊接阶梯盖板与所述增强阶梯盖板的厚度分别与H

S11:计算假设采用常规平面盖板设计时常规平面盖板的厚度H

S12:选择焊接阶梯盖板的厚度H

S13:计算增强阶梯盖板的厚度H

S14:将计算的阶梯盖板尺寸代入液冷管网模型中,校核流道横截面积是否满足设计要求;当T

更进一步地,在所述步骤S11中,

更进一步地,在所述步骤S13中,H

更进一步地,各级管路形成流道,当所述增强阶梯盖板的宽度与流道的宽度相等时,K=0.6。

更进一步地,所述增强阶梯盖板厚度变化时,各所述台阶之间采用斜面过渡。

本发明还提供了一种大型液冷管网的焊接方法,包括以下步骤:

S21:选择搅拌工具;

S22:清洗液冷壳体和阶梯盖板,依次完成两者装配、大型液冷管网装卡、阶梯盖板固定;

S23:根据搅拌工具的尺寸,在焊接工艺窗口内,选择低热输入的焊接参数进行焊接;

S24:带工装进行热处理,去除焊接应力。

更进一步地,在所述步骤S21中,搅拌工具的搅拌针长度等于H

更进一步地,在所述步骤S22中,焊接时利用焊接工装固定所述阶梯盖板的位置。

本发明相比现有技术具有以下优点:

(1)本发明改变大型液冷管网采用常规平面盖板设计的传统方法,将盖板设计为阶梯盖板,建立了基于承载能力的设计模型,在保证盖板的承压能力不下降的前提下,大幅降低了所需焊接的盖板厚度,使焊接过程可以使用更细小的搅拌工具,大幅降低焊接热输入和焊接变形。

(2)本发明设计的阶梯盖板的焊接厚度大幅减少,引起了焊缝两侧的实体空间设计变化,因焊缝单侧宽度等于焊接厚度,因此焊缝两侧的实体空间大幅减小,从而提高了大型液冷管网的集成度,降低了系统重量。

(3)本发明改变了大型液冷管网内部多级流道的盖板设计,使小截面的流道可以设计厚度更小的增强台阶,从而进一步降低系统重量。

(4)本发明提出了阶梯盖板的量化设计方法,能够根据大型液冷管网流道宽度、极限内压、所用材料的焊缝许用应力等参数,定量设计盖板结构尺寸,大幅降低了结构冗余设计,保证焊接结构可靠性。

(5)在增强台阶厚度变化处采用斜面过渡,能够大幅降低流道的应力集中,提高系统可靠性。

(6)对于本发明的大型液冷管网,采用本发明要求的搅拌工具,能够保证焊缝根部焊透的同时进一步降低焊接热输入,从而降低结构变形。

附图说明

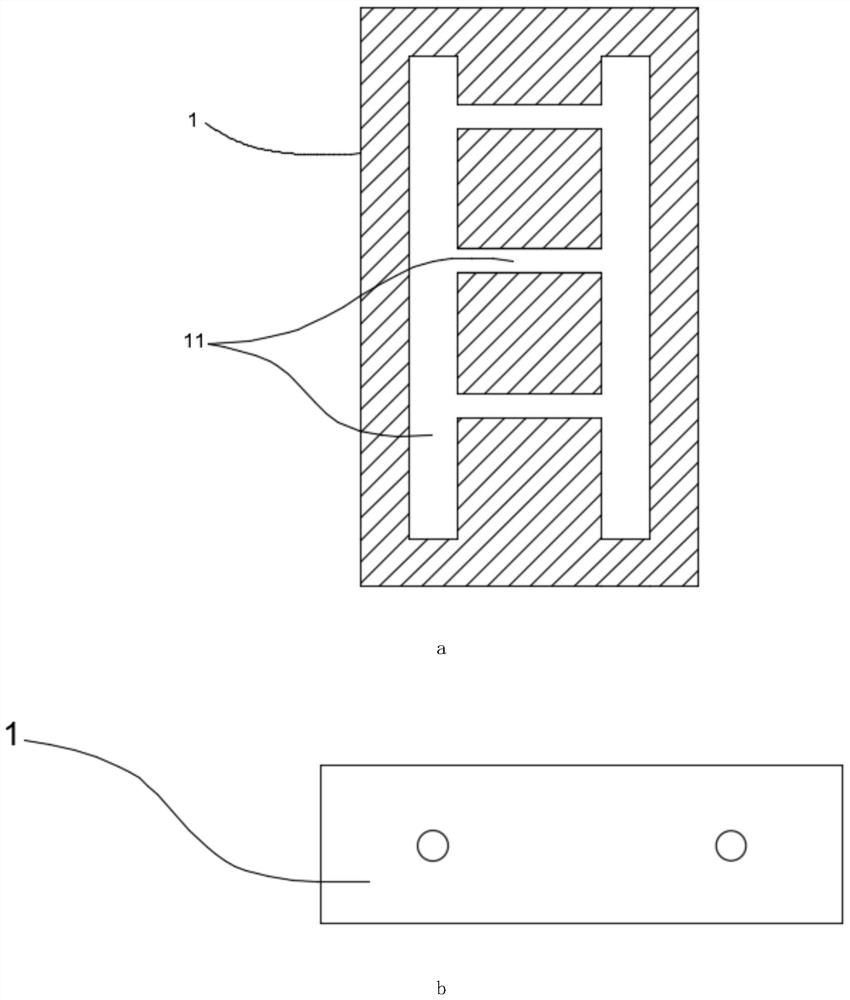

图1a是本发明大型液冷管网的内部结构示意图;

图1b是本发明大型液冷管网的一侧视图;

图2a是本发明大型液冷管网中液冷壳体的结构示意图;

图2b是图2a中A-A向剖视图;

图3a是本发明大型液冷管网中阶梯盖板的结构示意图;

图3b是图3a中B-B向剖视图;

图3c是图3a中阶梯盖板的一侧视图;

图4a是常规平面盖板的结构示意图;

图4b是图4a中E-E向剖视图;

图4c是图4a中常规平面盖板的一侧视图;

图5是本发明焊接方法所用搅拌工具的结构示意图。

具体实施方式

下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

实施例一

如图1~5所示,本实施例提供了一种大型液冷管网,包括液冷壳体2和阶梯盖板3,阶梯盖板3包括焊接阶梯盖板31和增强阶梯盖板32。焊接阶梯盖板31和增强阶梯盖板32的厚度分别为H

焊接阶梯盖板31和增强阶梯盖板32是一体设计加工成型的。

焊接阶梯盖板31和增强阶梯盖板32的厚度分别为H

步骤1:计算假设采用常规平面盖板4设计该结构时,常规平面盖板4的厚度为H

步骤2:令焊接阶梯盖板31的厚度H

步骤3:计算增强阶梯盖板32的厚度H

步骤4:将计算的阶梯盖板3的尺寸(H

阶梯盖板3在变截面流道的液冷结构(即本发明的液冷管网)中,其焊接阶梯盖板31的厚度保持不变,增强阶梯盖板32的厚度随大型液冷管网1的流道11的宽度L的变化而变化,从而最大限度的实现减重。

在本实施例中,二级管路流道宽度L1=90mm,对应的常规平面盖板4的厚度

本实施例还提供了一种大型液冷管网焊接方法,步骤如下:

步骤1:选择搅拌工具5,所用搅拌工具5的搅拌针51长度为C=H

步骤2:清洗液冷壳体2和阶梯盖板3,依次完成两者装配、大型液冷管网1装卡、阶梯盖板3焊接固定工作。

步骤3:根据搅拌工具5尺寸,在焊接工艺窗口内,选择低热输入的焊接参数(具体包括较小的旋转速度、较大的前进速度、较小的压入量等)进行焊接,进一步降低焊接变形

步骤4:带工装热处理,去除焊接应力,进一步降低焊接变形。

实施例二

如图1~5所示,本实施例提供了一种大型液冷管网,包括液冷壳体2和阶梯盖板3,阶梯盖板3包括焊接阶梯盖板31和增强阶梯盖板32。焊接阶梯盖板31和增强阶梯盖板32的厚度分别为H

焊接阶梯盖板31和增强阶梯盖板32是一体设计加工成型的。

焊接阶梯盖板31和增强阶梯盖板32的厚度分别为H

步骤1:计算假设采用常规平面盖板4设计该结构时,常规平面盖板4的厚度为

步骤2:令焊接阶梯盖板31的厚度H

步骤3:计算增强阶梯盖板32的厚度H

步骤4:将计算的阶梯盖板3的尺寸(H

阶梯盖板3在变截面流道的液冷结构(即本发明的液冷结构)中,其焊接阶梯盖板31的厚度保持不变,增强阶梯盖板32的厚度随大型液冷管网1的流道11的宽度L的变化而变化,从而最大限度的实现减重。

在本实施例中,二级管路流道宽度L1=80mm,对应的常规平面盖板4的厚度

本实施例还提供了一种大型液冷管网焊接方法,步骤如下:

步骤1:选择搅拌工具5,所用搅拌工具5的搅拌针51长度为C=H

步骤2:清洗液冷壳体2和阶梯盖板3,依次完成两者装配、大型液冷管网1装卡、阶梯盖板3焊接固定工作。

步骤3:根据搅拌工具5的尺寸,在焊接工艺窗口内,选择低热输入的焊接参数进行焊接,进一步降低焊接变形。

步骤4:带工装热处理,去除焊接应力,进一步降低焊接变形。

综上所述,上述实施例的大型液冷管网及其焊接方法,将盖板设计为阶梯盖板,建立了基于承载能力的设计模型,在保证盖板的承压能力不下降的前提下,大幅降低了所需焊接的盖板厚度,使焊接过程可以使用更细小的搅拌工具,大幅降低焊接热输入和焊接变形;设计的阶梯盖板的焊接厚度大幅减少,引起了焊缝两侧的实体空间设计变化,因焊缝单侧宽度等于焊接厚度,因此焊缝两侧的实体空间大幅减小,从而提高了大型液冷管网的集成度,降低了系统重量;改变了大型液冷管网内部多级流道的盖板设计,使小截面的流道可以设计厚度更小的增强台阶,从而进一步降低系统重量;提出了阶梯盖板的量化设计方法,能够根据大型液冷管网流道宽度、极限内压、所用材料的焊缝许用应力等参数,定量设计盖板结构尺寸,大幅降低了结构冗余设计,保证焊接结构可靠性;在增强台阶厚度变化处采用斜面过渡,能够大幅降低流道的应力集中,提高系统可靠性;采用本发明要求的搅拌工具,能够保证焊缝根部焊透的同时进一步降低焊接热输入,从而降低结构变形,值得被推广使用。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 一种大型液冷管网及其焊接方法

- 一种毛细管网、毛细管网焊接设备及焊接毛细管网的方法